10 时基线和灵敏度设定

10.1 概述

依据本标准和附录E要求,每次检测前应设定时基线和灵敏度,并考虑温度的影响,时基线和灵敏度设定时的温度与焊缝检测时的温度之差不应超过15℃。

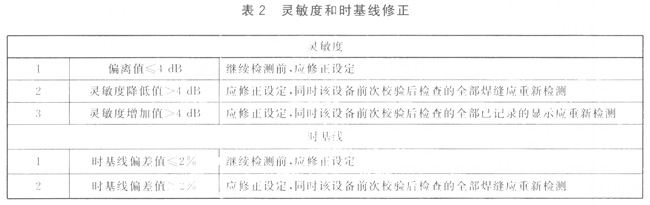

检测过程中至少每4小时或检测结束时,应对时基线和灵敏度设定进行校验,当系统参数发生变化或等同设定变化受到质疑时,也应重新校验;

如果在检测过程中发现偏离应按表2要求进行修正。

10.2 设定参考灵敏度

应选用下列任一技术设定参考灵敏度:

a)技术1:以直径为3mm横孔作为基准反射体,制作距离-波幅曲线(DAC)。

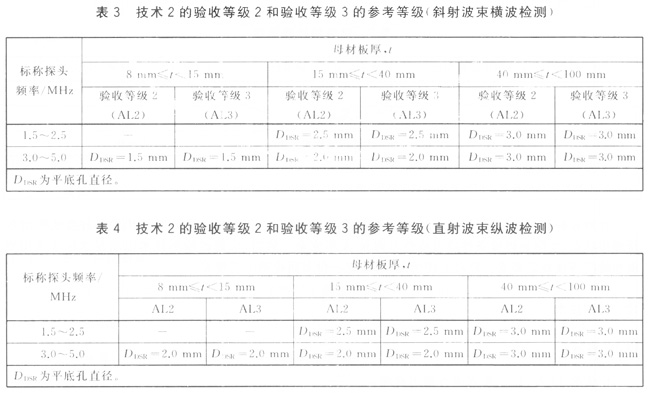

b)技术2:以规定尺寸的平底孔(见表3和表4)作为基准反射体的,制作纵波/横渡距离-增益尺寸曲线(DGS)。

c)技术3:应以宽度和深度均为1mm的矩形槽作为基准反射体。该技术仅应用于斜探头(折射角≥70°)检测厚度8mm≤t<15mm的焊缝,

d)技术4:串列技术。以直径为6mm平底孔(所有厚度)作为基准反射体,垂直于探头移动区。

该技术仅应用于斜探头(折射角为45°)检测厚度t≥15mm的焊缝。

横孔和矩形槽的长度应大于用-20dB法测得的声束宽度。

10.3 评定等级

应评定所有等于或超过评定等级的显示。

GB/T 29712中表A.1给出了技术1~4的评定等级。

10.4 传输修正

当使用对比试块建立参考等级时,应在工件和试块有代表性的位置测量声能传输损失差值。适用技术见附录F。

如差值小于等于2dB,无需修正。

如差值大于2dB且小于12dB,应进行补偿。

如差值大于等于12dB,应考虑原因,如适用应进一步修整探头移动区。

当检测对象存在较大的声能传输损失差值,但未发现明显原因时,应测量检测对象不同位置的声能传输损失,并应采取修正措施。

10.5 信噪比

焊缝检测过程中,噪声电平,不包括表面伪显示,应至少保持在评定等级-12dB以下。可根据技术协议放宽信噪比要求。

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助