摘要:随着苏里格气田下古生界气藏的不断开发,现有的集输工艺及场站建设已不能满足生产需要。为此,在综合分析该气田现有上古生界气藏气井的集输工艺和靖边气田下古生界气藏气井的集输工艺的基础上,根据苏里格气田目前完钻井的情况,选择了“小站脱水、天然气净化厂集中脱硫”的上、下古生界气藏合采气井集输工艺,确定了其主要工艺路线为:井下节流、中压串接、集中注醇、常温分离、集中处理。在对集输场站的流程、平面布置、设备选型进行分析后,确定了新的集气站流程:排污和放空共用一套系统,其余均分开设置,充分利用公用系统,减少下游处理装置负担;统筹考虑上古生界气藏气井的集输系统与上、下古生界气藏合采气井的集输系统,按照同类系统靠近布置的原则,重新进行集气站的平面部署;还对站内设备重新进行了选型,确定了中压系统下的抗硫生产设备。最后讨论了新集输工艺存在的问题及下一步研究方向。新的上、下古生界气藏合采气井的集输工艺和场站建设满足了气藏合采气井的开发要求,经济合理地解决了下古生界气藏含硫气的处理难题,为规模开发上、下古生界气藏奠定了基础。

关键词:鄂尔多斯盆地;苏里格气田;晚古生代;早古生代;气藏合采;集输工艺;集输场站;平面布置;设备;选型

苏里格气田位于鄂尔多斯盆地西北部,南靠乌审旗气田和靖边气田,东靠大牛地气田。苏里格气田从2001年起试验开发一直到2010年都是以开发上古生界气藏为主要目标,已有的地面集输工艺也是针对上古生界气藏的特点和气质条件的。近两年苏里格气田又建成了部分上、下古生界气藏合采的气井,气质中H2S含量可达199.28mg/m3,无阻流量可达122×104m3/d。为了保证上、下古生界气藏合采气井的顺利生产,在总结苏里格气田、靖边气田现有集输工艺的基础上,研究了上、下古生界气藏合采气井的地面集输工艺。

1 上、下古生界气藏合采气井的集输工艺

上、下古生界气藏合采气井主要分布在靖边气田西部和乌审旗气田北部,距离苏里格气田已建上古生界气藏气井的集输系统较近,距离靖边气田下古生界气藏气井的集输系统较远,且靖边集输管网趋于饱和,管网富裕量小。上古生界气藏气井和下古生界气藏气井的集输系统如果要各自建设集气站的话,则需新建2套辅助配套工程,且上、下古生界气藏合采气的含硫量较靖边气田气的含硫量低,靖边气田的集输工艺不完全适应合采气井;如果完全按照靖边气田的集输模式建设,需要新建抗硫的集气站和配套的抗硫集气支线,又因单井产量不均匀,气质组分差异较大,集气站内工艺的匹配非常困难;如果完全按照苏里格气田的集输模式建设,又无法处理含硫天然气。

苏里格气田的集输工艺特点为:应用井下节流工艺,实现多井低压串接集气、井口湿气带液计量、集气站常温分离、集气站和天然气处理厂二级增压[1~3]。靖边气田的集输工艺特点为:多井集气、多井注醇、多井加热、橇装脱水、集中净化[4]。为了满足苏里格气田

上、下古生界气藏的开发要求,可参考苏里格气田和靖边气田的地面集输工艺设置新的集输站场,确定新的集输工艺。

根据苏里格气田目前完钻井的情况,结合苏里格气田和靖边气田的集输工艺特点,提出2种集输工艺进行对比:①方案1,小站脱水(三甘醇脱水)、天然气净化厂脱硫;②方案2,小站脱硫(醇胺法脱硫)[5]、天然气处理厂脱油脱水。对比得知:方案1需要新建三甘醇脱水橇及配套设备,天然气脱水后采用抗硫管线输至靖边集输管网,由天然气净化厂统一脱硫,工艺设备简单,脱硫效果好,但受到靖边集输管网的集输能力制约;方案2需要新建脱硫塔及配套设备,与上古生界气藏不含硫天然气统一外输至苏里格天然气处理厂进行处理,集气站内工艺复杂,配套消耗品多,能耗高,脱硫效果需要试验,且一旦脱硫不达标,下游流程无法处理含硫天然气,存在不安全因素。

通过比选,上、下古生界气藏合采气井最终选择了方案1(小站脱水、天然气净化厂集中脱硫)的集输工艺,确定了其主要工艺路线为:井下节流、中压串接、集中注醇、常温分离、集中处理。根据靖边气田管网压力系统进行反推,上、下古生界气藏合采气井的流程压力系统为:井下节流至中压,井口压力不高于6.3MPa,天然气进集气站进行分离、脱水、计量外输,外输压力不高于5.8MPa,接入靖边气田集输管网系统,输至天然气净化厂进行处理。

苏里格气田内既有上古生界气藏气井,又有上、下古生界气藏合采气井,如全部按照上、下古生界气藏合采气井生产工艺进行生产,会因地层压力下降过快而缩短上古生界气藏气井的稳产周期,经济效益变差,故上古生界气藏气井仍按照原苏里格气田标准的集输压力系统和集输流程生产,输往苏里格气田的天然气处理厂进行处理。

上、下古生界气藏合采气井分离出的气田采出水成分基本一致,但因注醇造成合采气井采出水中含醇,故生产污水为含醇污水,如果将其与不含醇污水分开存储会导致储罐数量增多、污水拉运频繁,故生产污水共用1套排污系统和污水存储设备;上、下古生界气藏合采气井放空仍采用焚烧处理方式,故与上古生界气藏气井放空系统合建即可。

2 设备选型

在集气站的设备选择上,上古生界气藏气井集输流程的设备选择苏里格气田成熟的标准设备,仅需要考虑上、下古生界气藏合采气井集输流程所用设备。

上、下古生界气藏合采气井集输流程的分离器需要满足以下条件:①设计压力满足最大工作压力6.3MPa的要求;②分离器本体能满足抗硫的要求;③分离器应能适应较大范围的气量变化,保证脱除5μm以上的固体颗粒,分离效率超过99.5%,以满足自用气及下游脱水橇的正常运行;④分离器结构设计应能够脱除固、液杂质,具备过滤、缓冲和分离的组合效果;⑤事故状态的安全保护措施齐全[6]。根据以上要求并结合靖边气田及苏里格气田的应用情况,继续选用长庆气田现役的卧式高效分离器。

加热炉选用常压水套炉加热炉,根据气质及脱水橇要求选择相应功率的设备。因水套炉加热炉加热负荷弹性较大,水浴温度可调,一般选用400kW的8井式加热炉。

脱水设备选择国产的三甘醇脱水橇,处理弹性应达到设计规模的50%~120%,天然气入口压力为5.9~6.1MPa,脱水处理后天然气的水露点必须满足在6.0MPa条件下达到-8℃,设备的设计压力不应低于6.3MPa,三甘醇的消耗量宜小于15mg/m3。橇装化的设备外形尺寸小、占地少,便于运输和安装,且工厂预制的质量比现场组装的质量更为可靠。

闪蒸分液罐的选择需满足上古生界气藏气井集输流程和上、下古生界气藏合采气井集输流程放空气的分液要求及排污的闪蒸要求。根据现场运行经验,原有的闪蒸分液罐为单筒式罐体,当放空量较大时分液效果受到影响,故选用双筒式闪蒸分液罐。将闪蒸、分液没在一个罐内,加强了对环境和人员健康的保护,减少了投资。

含醇与不含醇的生产污水均采用苏里格标准的30m3玻璃钢污水罐,污水罐带有呼吸阀,能满足常压下生产污水的储存任务。

3 平面布置

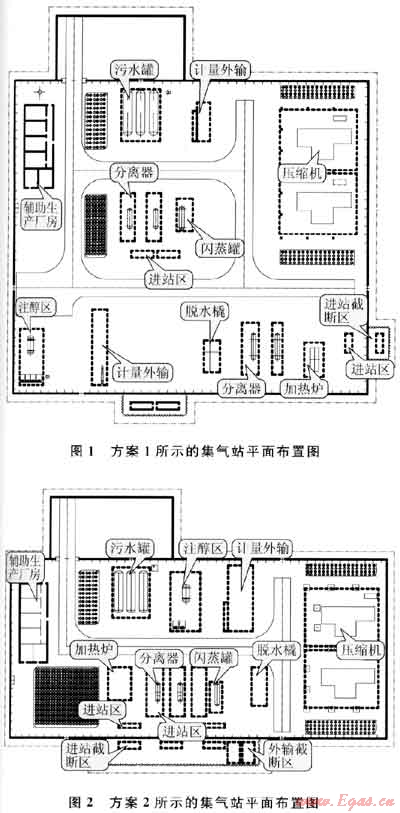

按照确定的集输流程和主要设备,集气站的平面布置以苏里格气田现在标准化平面布置为基础,增加上、下古生界气藏合采气井集输流程的设备、配套设备的配管和管网安装。以苏东41-3集气站为例,上古生界气藏气井的集输规模为50×104m3/d,上、下古生界气藏合采气井的集输规模为50×104m3/d,该集气站平面布置做了2个方案进行比选:①方案1,上古生界气藏气井的集输系统平面布置不变,上、下古生界气藏合采气井的集输系统紧靠围墙重新布置(图1);②方案2,统筹考虑上古生界气藏气井的集输系统与上、下古生界气藏合采气井的集输系统,按照同类系统靠近布置的原则,重新布置集气站平面(图2)。

对比2个方案可以看出:方案1占地面积大,但上古生界气藏气井的集输流程和上、下古生界气藏合采气井的集输流程分开布置,便于管理;方案2占地面积小,设备布置较为紧凑。对于新建场站,推荐采用方案用效果还有待观察。

2) 上、下古生界气藏合采气井的单井气量不均衡,集气站规模按照规划井位及平均气量进行计算,如果集气范围内出现几口高产井,则集气站的规模需要调整,站内扩建的预留区域不足,灵活性较差。

3) 上、下古生界气藏合采气井集输流程的生产污水中含醇,因为分离器所排污水也统一汇至污水罐,导致含醇污水量相对增加,增加了下游含醇污水处理系统的负荷。

5 下一步研究方向

1) 新的集输工艺在含硫气井中采用了井下节流装置,井下节流装置在含硫气井中的应用还需要进一步的实验和研究。

2) 上、下古生界气藏合采气井的产量不均匀,场站建设按照规划井位及产量进行设计,扩建能力不足,无法满足气量增加的集输要求,对集气站的平面布置还需进一步优化。

3) 含醇污水与不含醇污水统一存储,增加了天然气处理厂内含醇污水处理装置的负担,还需要对污水存储和处理方式进行优化。

6 结束语

苏里格气田上、下古生界气藏合采气井集输流程的确定和场站的建设,经济合理地解决了上、下古生界气藏合采气含硫而天然气处理厂无法处理的问题,适应了苏里格气田进一步开发的需要,完善了苏里格气田的集输工艺和场站标准化建设,为以后苏里格气田规模开发上、下古生界气藏合采气奠定了基础。

参考文献

[1] 刘袜,王登海,杨光,等.苏里格气田天然气集输工艺技术的优化创新[J].天然气工业,2007,27(5):139-141.

[2] 赵勇,王晓荣,王宪文,等.苏里格气田地面工艺模式的形成与发展[J].天然气工业,2011,31(2):17-19.

[3] 王红霞,陶永,杨艳,等.沁水盆地煤层气田与苏里格气田的集输工艺对比[J].天然气工业,2009,29(11):104-108.

[4] 林玉和,杨学青.长庆气田地面工程综述[J].天然气工业,2005,25(4):140-142.

[5] 王遇冬.天然气处理原理与工艺[M].2版.北京:中国石化出版社,2011.

[6] 张凤喜.强吸气液分离器的设计和应用[J].石油工程建设,2010,36(2):88-91.

(本文作者:苏海平1 张凤喜1 池坤1 陈翠2 1.中国石油长庆油田公司西安长庆科技工程有限责任公司;2.中国石油长庆油田公司建设工程处)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助