摘要:长庆油田长北合作区是中国石油与英国壳牌公司在中国陆上规模最大的合作开发项目,其地面集输工艺的设计充分吸收了国内外的成熟做法,并依照壳牌公司的《设计和工程实施规范》(DEP)标准,形成了独特的开发模式。为此,详细介绍了长北合作区地面集输系统的构成和工艺流程,并与国内部分典型气田的集输工艺进行了对比,从布站模式、天然气处理工艺、变压运行工艺、气液混输工艺、井口湿气计量工艺、内防腐工艺、分段清管工艺、清管球集中回收工艺和天然气水合物抑制工艺等方面对长北合作区地面集输工艺进行了分析说明,结合生产运行情况,总结出了长北合作区地面集输工艺的特点——“井丛集气、开工加热、中压集输、气液混输、井口计量、移动分离、定期测试、仪表保护、智能清管、一级布站、枝状管网、低温分离、集中增压”。

关键词:鄂尔多斯盆地;长北合作区块;地面集输工艺;井丛集气;一级布站;气液混输;井口安全截断;变压;运行;集中处理

长庆油田长北合作区位于鄂尔多斯盆地东北部,是中国石油集团公司与英国壳牌公司在中国陆上规模最大的合作开发项目,因地面工程建设的安全、高效和优质而被壳牌公司誉为其在全球建设工程的典范。经过4年多的实际运行,长北合作区的开发模式、地面集输工艺、运行管理和HSE管理等方面都具有不同于国内已建气田的鲜明特点,已经形成一系列具有长北合作区特色的新工艺、新技术和新理念:①采用丛式井组开发,每个井丛管辖1~3口水平井,单井产量超过100×104m3/d;②采用一级布站模式,井丛物流(包括天然气、游离水及凝析油等混合物)直接进入天然气中央处理厂,取消中间集气站的设置,简化了地面集输工艺和配套设施;③充分利用气井压力能,推迟增压开采时间,实现集气管网变压运行,节能降耗;④采用气液混输工艺,单井采用孔板连续计量湿气,同时设置移动式分离器,定期进行计量测试;⑤采用井口安全控制系统,可在井口超压、失压或火灾时自动截断,也可以在井丛及中央控制室截断。

1 长北合作区地面集输系统概述

1.1 地面集输系统构成

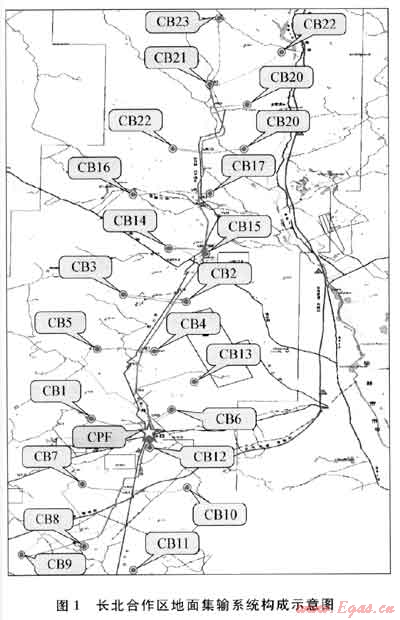

长北合作区地面集输系统主要包括[1]:①23座井丛(目前已投产10座);②1座天然气中央处理厂(CPF,处理气量为30×108m3/a);③南北2条集气干线,各井丛来气由集气支线进入集气干线;④集气北干线在中部设清管站1座,兼有截断阀室功能。其中,集气北干线管径为610mm,长为43.4km,集气南干线管径为457mm,长为12.3km,集气支线管径分别为273mm和219mm,总长为86.2km。长北合作区地面集输系统构成示意图如图1所示(图中CB1~CB23表示长北1~23号井丛,下同)。

1.2 地面集输工艺流程

1.2.1总体工艺流程

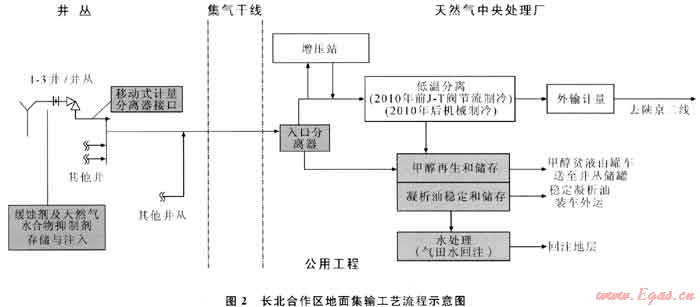

井丛内单井采出的天然气分别在井口先经孔板计量(井丛设移动计量分离设备接口,可对单井天然气、含醇污水和凝析油分别单独计量,便于取得更加准确的数据进行详细分析研究),再节流降压汇合,由集气支线气液混输进入集气干线。集气干线汇集的天然气输送至位于气田中南部的天然气中央处理厂,经集中脱油脱水后输往陕京二线榆林首站。

1.2.2脱油脱水流程

天然气中央处理厂根据气田的不同生产阶段,分别采用J-T阀节流制冷和丙烷制冷相结合的低温分离法脱油脱水:①在上产期(2010年前),经J-T阀节流制冷,天然气压力由7.0MPa(实际生产数据为5.6MPa)降至4.5MPa;②在稳产期(2010年后)天然气进厂压力为3.5MPa的条件下,先将天然气增压至4.5MPa,然后经丙烷制冷产生低温,最后经过低温分离装置脱油脱水处理,达到商品气的水露点和烃露点要求后外输。

1.2.3甲醇污水及凝析油处理流程

低温分离器分出的甲醇和液态烃的混合溶液进入醇烃液加热器加热至45.0℃,然后进入三相分离器,分离出气体、凝析油和甲醇水溶液。分离出的气体进入燃料气系统,凝析油进入凝析油稳定装置稳定后输送至储罐进行外销,甲醇水溶液进入甲醇再生装置再生后循环使用。

长北合作区地面集输工艺流程示意图如图2所示。

2 与国内部分典型气田集输工艺的比较

目前,我国主要有长庆、川渝、青海、塔里木四大气区。由于各气田的地质条件、气质条件、开发时期及建设环境的不同,所采用的天然气集输[艺也不尽相同[2~6],但是,经过多年的建设,已经分别形成了适合自身气田特点的主体工艺技术,在国内气田建设中均起到了积极的示范作用。长北合作区位于榆林气田北部,地理位置与榆林气田和苏里格气田临近,但是开发方式却与这两个气田存在很大差异,采用的地面集输工艺也有较大差别[7~9];而塔里木气区的克拉2气田虽然地理位置与长北合作区相距很远,但是无论单井产量还是开发建设模式都与长北合作区有许多相似之处[10]。

3 长北合作区地面集输工艺分析

3.1 布站模式

长北合作区地面建设布站模式采用了一级布站模式,即不设集气站,井丛物流直接输至天然气中央处理厂进行油气分离处理。根据实际运行情况来看,此种流程比较适合于长北合作区地域面积大、井数少、产量高、井流物输送过程中不易形成天然气水合物的气田,这比国内惯用的“井场-集气站-处理厂”的集输模式更简化,投资更少,环境污染更小。

3.2 天然气处理工艺

根据长北合作区天然气的压力和气质特点,采用低温分离法脱水脱油以控制天然气的水露点和烃露点。天然气中央处理厂初期采用J-T阀节流制冷,后期采用压缩机增压和丙烷制冷,从而减少了气田的前期开发投资和运行费用。

3.3 变压运行工艺

气田总体开发分为上产期、稳产期和递减期3个阶段。上产期,井口压力较高,约22.0MPa,各井丛节流后压力为7.1~7.9MPa,进天然气处理厂压力约为7.1MPa,采用J-T阀节流制冷的低温分离工艺,外输商品天然气与陕京二线榆林首站的交接压力为4.0~4.5MPa。稳产期及递减期,井丛压力进一步降低,各井丛节流后压力为3.5~5.1MPa,进天然气处理厂压力约为3.5MPa,采用先增压后丙烷制冷的低温分离工艺,保证了4.0~4.5MPa的外输交接压力。

气田运行实践表明,根据单井生产压力的变化规律,采用变压运行工艺可充分利用气井初期的压力能,有利于气田开发过程的节能降耗。

3.4 气液混输工艺

长北合作区每106m3天然气产水12m3、产油6.8m3,集气管网采用气液混输工艺。集气北干线设有中间清管站,通过分段清管控制进入天然气中央处理厂入口分离器的液体流量,不设液塞捕集器,可保证清管期间天然气中央处理厂的正常运行。

3.5 井口湿气计量工艺

由于长北合作区水气比与油气比均较小,因此在井口采用孔板直接连续计量湿气,井口未设固定分离器。但为了满足对单井一年一次或半年一次的计量测试要求,设置了移动式测试分离器,定期对单井的产气量和产液量进行精确计量。

3.6 内防腐工艺

由于天然气中C02含量为1.8%(体积分数)左右,因此集气管网存在轻度到中度的C02腐蚀。另外,气田水中Cl-浓度最高达到21800mg/L,因此,集气管网还存在一定程度的Cl-腐蚀。为了降低集气管网的腐蚀,在各井丛定期加注缓蚀剂,并设置了定期腐蚀监测设施,以确保管线的长期安全运行。

3.7 分段清管工艺

由于采用了气液混输工艺,且干线地形起伏较多,在生产过程中集气管道容易产生较大的积液,若干线采用一次清管,将导致进入天然气中央处理厂的段塞流液量过大,为此,在集气北干线中间点增设清管蚝实现北干线分段清管,减少清管形成的液塞量,从而在天然气中央处理厂采用较大容积的常规气液分离器代替了专门的液塞捕集器。

3.8 清管球集中回收工艺

长北合作区集气主干线和支干线清管作业中采用了智能清管球和普通清管球,支线清管不设对应的清管球接收装置,而是让支线清管球进入主干线,随主干线清管球一起进入天然气中央处理厂清管接收装置。这样,不仅减少了集气管网清管设施的数量,也极大提高了集气管网的清管效率。

3.9 天然气水合物抑制工艺

从理论计算及实际运行情况来看,在正常生产工况下气井井口节流不会形成天然气水合物。但是,在单井投产初期的节流工况下和环境温度较低时,气井投产前或停产后靠近地面部分的井筒内天然气可能会形成天然气水合物。

3.9.1单井停产工况下天然气水合物形成情况及防止方法

单井井丛因计划或事故停产后,井丛内或井丛至集气干线间的天然气被截断,滞留在管道内的天然气温度将逐渐与管道埋深处的地温平衡(冬季地温约为0.5℃),而在5.0MPa压力下,天然气水合物的形成温度为13.5℃,从理论上讲,该条件下易形成天然气水合物。为此,在井丛设置了天然气水合物抑制剂注入泵,在天然气井口加注天然气水合物抑制剂,使停输管道内沿线保持一定量的天然气水合物抑制剂。同时,集气管道管材选择了16 Mn低温材料,可以保证低温条件的管材强度。

3.9.2单井停产再启动工况下天然气水合物形成情况及防止方法

单井初次投产或停产再开井时,需要根据关井压力及环境温度来确定开井方案:若关井压力高且环境温度低,除须向井筒内及地面集气管网中注入天然气水合物抑制剂(甲醇)外,还要考虑采用移动式蒸汽加热炉以提高井口天然气节流前的温度;若关井压力低且环境温度高,通常采取建立背压来开井生产。

4 实际生产运行分析

4.1 气井生产规律

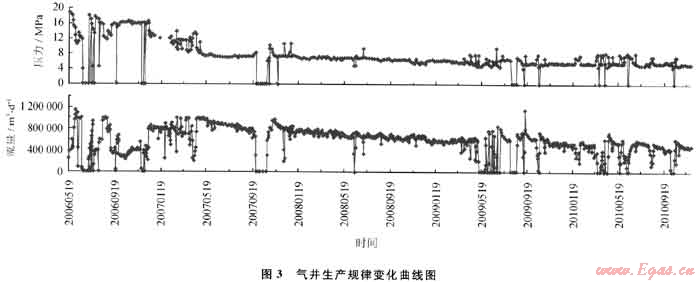

长北合作区气井具有投产初期产量高、压力高,但产量和压力下降快的特点,气井生产规律变化曲线详见图3,部分高产井的井口压力变化基本分为4个阶段:①投产初期井口压力维持在14.0~18.0MPa,稳产时间约半年;②在随后半年时间内,井口压力逐渐降至8.0MPa左右;③井口压力维持在6.0~8.0MPa,稳产时间约一年半;④井口压力为5.0~6.0MPa,生产至今,预计压力将维持在4.5MPa以上,可稳产至2019年。

气井井口流量变化可分为3个阶段:①投产初期(一年内)井口流量变化范围较大,生产不稳定,产气量为(20~120)×104m3/d;②投产第二年和第三年,生产较为稳定,产气量为(20~80)×104m3/d;③从投产第四年至今,产气量稳定在(15~60)×104m3/d。

井口温度变化不大,基本稳定在50.0~60.0℃左右,少数低产井井口温度在30.0~40.0℃。

4.2 2010年生产数据分析

4.2.1生产压力分析

2010年各井丛全年平均运行压力为3.8~6.4MPa,1月份平均运行压力为5.3MPa,5月份平均运行压力为5.2MPa,10月份平均运行压力为5.4MPa。冬季用气高峰时仍可稳定供气,各井压力波动范围很小,10月份各井由于开停变化,压力变化较大,其余月份除维护井外,压力平稳。

4.2.2产气量分析

2010年井丛平均产气量为(88~137)×104m3/d,天然气中央处理厂实际处理气量范围为(415~1199)×104m3/d,平均处理气量为886×104m3/d,各井丛生产情况能够保证长北合作区的产量(30×108m3/a),且冬季具备较强的高峰供气调节能力。

4.2.3井口温度分析

所有井丛平均井口温度为47.7℃,低产井丛最低生产温度为30.0℃,高产井丛最高温度为60.3℃,井口温度受单井产量影响较大,产量越大,井口温度越高;产量越小,井口温度越低。根据预测,在井口运行压力为6.0MPa的条件下,天然气水合物形成温度为15.1℃,而实际井口最低温度都超过了30.0℃,因此正常生产条件下各井丛不会形成天然气水合物,可以不加注天然气水合物抑制剂。

5 结论

1) 长北合作区在开发前,进行了大量的技术攻关,在设计中采用了多项独具特色的新工艺、新技术和安全运行措施:①单/双支裸眼水平井组合,提高单井产量;②地面丛式井布置极大地简化了地面工程建设;③采用一级布站,流程简单;④集气管网变压运行,充分利用了气井压力能;⑤集气管网采用气液混输,单井采用孔板连续计量,同时设置移动分离器,定期进行计量测试;⑥井口安全系统应用了井下安全阀、井口紧急自动截断阀和井丛出口紧急自动截断阀。

2) 经比较可知,长北合作区平均能耗比苏里格气田各天然气处理厂的平均能耗低243~1043MJ/104m3;比榆林天然气处理厂的平均能耗约低951MJ/104m3(不考虑长北天然气中央处理厂压缩机运行时的对比数据)。

3) 长北合作区地面集输系统总体工艺可概括为以“1站2简3保护4集中”为核心的“井丛集气、中压集输、气液混输、一级布站、枝状管网、开工加热、井口计量、移动分离测试、仪表保护、智能清管、低温分离、集中增压”地面集输工艺模式。所谓1站是指一级布站;2简是指简化操作流程和生产管理;3保护是指单元保护、区域保护和全局保护;4集中是指集中处理、集中监控、集中增压和集中回注。

参考文献

[1] 杨小龙,李战平,李富生.长北气田地面工程技术[J].天然气工业,2007,27(10):106-108.

[2] 赵勇,王晓荣,王宪文,等.苏里格气田地面工艺模式的形成与发展[J].天然气工业,2011,31(2):17-19.

[3] 薛岗,许茜,王红霞,等.沁水盆地煤层气田樊庄区块地面集输工艺优化[J].天然气工业,2010,30(6):87 90.

[4] 徐勇,穆谦益,杨亚聪,等.长庆气区开发模式及地面配套工艺技术[J].天然气工业,2010,30(2):102-105.

[5] 王红霞,陶永,杨艳,等.沁水盆地煤层气田与苏里格气田的集输工艺对比[J].天然气工业,2009,29(11):104-108.

[6] 成艳春,许正祥,许正合,等.涩北气田地面工艺技术优化[J].天然气工业,2009,29(7):99-101.

[7] 刘袜.天然气集输与安全[M].北京:中国石化出版社,2010.

[8] 刘神,王登海,杨光,等.苏里格气田天然气集输工艺技术的优化创新[J].天然气工业,2007,27(5):139-141.

[9] 刘子兵,刘棉,王遇冬.低温分离工艺在榆林气田天然气集输中的应用[J].天然气工业,2003,23(4):103-106.

[10] 单凤强,唐育红.我国最大的天然气脱水工厂[J].天然气工业,2003,23(3):116-117.

(本文作者:薛岗1 姜勇2 赵志刚3 王遇冬1 刘子兵1 李彬1 1.中国石油长庆油田公司西安长庆科技工程有限责任公司;2.中国石油长庆油田公司苏里格开发指挥部;3.中国石油长庆油田公司采气二厂长北天然气开发项目经理部)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助