摘要:在天然气长输管道停气换管作业中,常常会遇到因管道带磁而无法正常施焊的情况,既影响焊口质量,又耽误施工时间。为此,分析归纳总结出了导致管道焊口带磁的原因:①管道检测工艺的影响;②制管工艺的影响;③环境的影响;④管道安装过程的影响;⑤管内介质的影响。进而分析了管道焊口带磁对管道焊接的影响:根焊时会出现焊接电弧,产生磁偏吹,干扰电弧稳定性,容易产生焊接缺陷。最后从管道消磁的基本理论入手,结合管道消磁工作的实际经验,提出了5种管道消磁方法:①绕线组法;②采用专业消磁设备法;③升温法;④搭桥法;⑤清洗法。研究成果对类似情况有较好的指导作用。

关键词:天然气管道;停气换管作业;管道焊接;根焊;管道焊口带磁;管道消磁;电弧;磁偏吹

1 长输天然气管道焊口带磁的产生原因

导致长输天然气管道碰口作业焊口带磁的原因较复杂[1],根据对多个施工现场的调查分析,管道焊口带磁的主要原因如下:

1.1 管道检测工艺的影响

近年来,长输天然气管道加强了在役检测,广泛采用了数字化的智能清管器,与传统的“投球”清管后再进行无损检测作业相比,使用智能清管器具有开挖面积小、融清洁与诊断为一体的优势,但在实施智能清管作业过程中,受清管器发射的磁场波影响,管道带磁情况较为严重。智能清管器磁铁头(其示意图如图1所示)在清管作业过程中,由铁毛刷下端的磁铁块不断向管内壁发出磁场波,导致管道带磁。北方某公称直径1016mm的天然气输气管道受此影响,导致换管碰口施工中无法正常进行根焊作业。

1.2 制管工艺的影响

此种情况一般出现在大口径螺旋焊缝管道上,该类管道在出厂前对螺旋焊缝进行了无损探伤,采用磁粉渗透法对管道螺旋焊缝进行检测会使管道磁化,检测完毕后,虽然进行了退磁处理,但部分管材仍然会有微弱磁性存留下来。四川某公称直径813mm长输天然气管道的施工现场,37根新螺旋焊缝钢管出现此类情况。

1.3 环境的影响

长输管道建设时,通常会在施工现场选择1处或多处地点存放管材。管材在堆放时间内,不可避免地受到地球磁场、电磁铁磁场和电机永久磁铁磁场等诸多因素的影响,在某些地区管材还会受到铁道、机场等环境的影响。如某站公称直径108mm的旁通管道更换作业过程中,受附近机场环境的影响,更换管道三通进行根焊时,管道带磁,延长了施工周期。

1.4 管道安装过程的影响

管道安装时,要采用磨光机对管口进行打磨,强摩擦会引起坡口带磁;焊口采用中频加热处理时,其加热过程会导致管内充磁。在这些作业停止后,仍有残留磁性留在管口端面。如某管道改线碰口作业中,因长时间对管口进行打磨,导致顺气流11点钟方向根焊过程中出现焊口带磁情况。

1.5 管内介质的影响

长输天然气管道中通常会有铁锈粉,其中含有的四氧化三铁容易受地理磁场影响而磁化管道(如重庆气矿某输气干线);管内介质以湍流状流动、速度较快时,易导致涡流产生,而涡流会导致磁性产生;管内介质高速流动时,与管内壁会发生摩擦,生产的大量静电会导致产生磁场。

2 管道焊口带磁对焊接的影响

在长输天然气管道的换管碰口作业过程中,经常遇到管道焊口带磁现象,具体表现为:在根焊时,出现焊接电弧,产生磁偏吹,干扰电弧稳定性,容易产生焊接缺陷[2]。特别是采用氩弧焊进行根焊时,坡口边缘的强烈磁性会吸引焊丝,产生颤震或粘连,致使无法正常运条施焊,给根焊作业带来以下影响。

1) 采用氩弧焊进行根焊时,呈现大量飞溅,声音异常(雷同于采用纤维素焊条根焊时的声音)。

2) 根焊过程中,电弧严重产生偏吹[3],如采用氩弧焊丝,在坡口间隙中因磁场牵引会产生颤震和粘连现象,填充的熔池无法正常过度,使焊接过程异常困难甚至无法完成。

3) 管道坡口两侧的母材不能很好或无法与填充熔池融合,焊缝很难或无法成型。

4) 即使形成焊点或焊缝,焊点部分为蜂窝状,焊缝不成形,无法确保焊缝质量,直接影响到承压管道的安全使用[4]。

3 焊口带磁管道的消磁方法

目前,根据对现场带磁管道的测定结果,管道一般带磁量为89Gs左右,极个别特殊地形条件和输送高含硫气质管道带磁量甚至达到500Gs。为了保证焊接施工质量,缩短施工周期,提高管道安全运行系数,亟须解决长输天然气管道换管碰口过程中焊口带磁管道的根焊问题。

管道消磁的含义为:运用外部附加反磁场对管道本身磁场进行抑制,或将磁力线接通,当剩余磁场不足以影响到根焊时,便可进行焊接。通过对多个施工现场消磁方法的探索和总结,焊口带磁管道的消磁方法主要有以下5种:

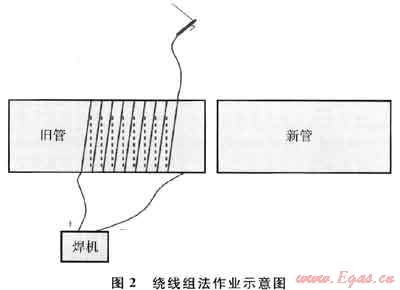

3.1 绕线组法

用直流电焊机的手焊钳线在带磁管道上顺时针或反时针缠绕若干圈,缠绕匝数根据管道的磁场强弱决定,一般选用8~10圈为宜,其作业示意图如图2所示。绕线时如发现管口磁性变大,则需全部拆除,重新反向缠绕。

3.2 采用专业消磁设备

目前市场上有成型的消磁设备,虽然其工作原理与绕线法相近,但操作简单,输出电流可调节,可在设备上实现磁场极性转换,近年来也在施工作业中广泛使用。其工作原理是采用专业设备对带磁管端附加1个外部反向磁场,抑制原有磁场,使带磁管端剩余磁场低于10Gs,从而满足焊接需求[5]。中国石油西南油气田公司输气管理处采用消磁仪,已成功消磁作业数百例。

3.3 升温法

焊口组对好以后,在带磁管道端面用氧-乙炔火焰进行加热升温至居里点(管道母材表面呈浅红色,温度约为800℃),以此降低管道磁性。但对强磁管道而言,需升温至改变其金相结构才能降低管道磁性,而改变管材的金相结构又与现行国家标准不符,因此,建议对弱磁管道使用该方法。成都市某小区管网碰口作业时,采用此种办法成功解决了碰口时焊口根焊带磁的问题。

3.4 搭桥法

由于管道坡口存在磁场,要求磁桥有足够的分磁面积,搭桥法要求在焊口处对称均匀点焊8~10点(2点之间距离为100mm左右),每1焊点长度约为25mm,熔池深度不宜超过管道壁厚的1/3(从外壁向内壁算,如果熔池过深,则有可能被磁性吸附至管口内壁上),从而有效地使大部分磁力线通过桥面流通,降低焊口处的磁性强度。

3.5 清洗法

对于弱磁管道而言,可采用丙酮清洗,将渗透于金格间的四氧化三铁清洗干净。点焊时,用手锤敲击管口外壁,扰乱磁力线,也可与搭桥法配合使用,引通磁力线。

4 结束语

近年来,由于数字化智能清管系统的广泛使用,管道智能检测作业较频繁,长输天然气管道碰口作业时焊口带磁强度有上升趋势,采用单一消磁办法已不能满足换管、碰口作业实施根焊的需求,因此,建议崩接工艺上寻求解决办法。

参考文献

[1] 侯贤忠.9XNi钢焊接中的磁偏吹及其防止[J].焊接学1985,6(4):137-141.

[2] 徐初雄.焊接工艺500问[M].北京:机械工业出版1997.

[3] 许贵芝.俄罗斯管道焊接前的现代消磁方法[J].焊2002,25(5):57-62.

[4] 王建勋.焊接电弧磁偏吹问题的理论解释及解决办法[J].电焊机,2003,33(6):46-47.

[5]曹萱龄.物理学[M].北京:高等教育出版社,1984.

(本文作者:崔嘉1 黄文俊1 杨安益1 张振1 马晓红2 1.中国石油西南油气田公司输气管理处;2.中国石油塔里木油田公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助