摘要:目前,国外的焚烧炉已很好地解决了高含硫气井试气燃烧效率低、H2S燃烧不充分、有害气体排放超标、试气时间短而难以准确评价气井产能等问题,但设备价格昂贵、供货周期长、维修保养困难。鉴于此,介绍了国内最新研制的SGI-10型焚烧炉的工作原理及主要技术指标,指出该焚烧炉因喷嘴的特殊结构设计和导风器成功研制,使得高含硫天然气与空气产生正反气旋并能充分混合,保证了高含硫天然气的完全燃烧及SO2排放达标。同时,根据高含硫气井的试气要求对普光D401-1井进行了试气,设计处理量为10×104m3/d,累积试气燃烧时间8h,设备运行平稳。经环境监测,各项监测指标达到环保要求,其中部分指标还优于国外同类产品。实践证明,该焚烧炉性能可靠,能满足高含硫气井长时间安全环保试气的要求。

关键词:国产;焚烧炉;高含硫化氢;天然气;试气;导风器;普光气田

目前高含硫气井试气主要采用放喷点火方式,燃烧效率低、H2S燃烧不完全、燃烧形成的S02扩散效果差,易造成局部地区环境污染,导致测试时间短、探测半径小,测取的资料只能反映井筒附近储层特征,气井产能评价的准确度较低。针对这一问题,普光气田借鉴国外高含硫气田测试经验,引进国外的焚烧炉进行试气[1~2]。但该设备价格昂贵、供货周期长、维修保养困难,鉴于此,中原油田分公司与北京航天动力研究所合作,研制出首台国产高含硫天然气焚烧炉,并完善了相应的测试工艺流程,对高含H2S气井进行系统测试,有效获取了各项试气资料。

1 SGI-10型焚烧炉工作原理及主要技术指标

1.1 焚烧炉组成

SGI-10型焚烧炉主要由焚烧炉炉体和控制系统两大部分组成。

1.1.1焚烧炉炉体

该焚烧炉炉体由两部分组成:上部是炉膛,下部是底座及进气部分,两者用法兰连接,焚烧炉外设有钢结构框架。焚烧炉壳体整体材质选用耐硫酸钢,炉膛内用耐火材料做衬里,满足了炉膛内壁承受高温气流的冲刷、酸气腐蚀及外部高频率运输吊装等恶劣工况条件。

1.1.2焚烧炉控制系统

焚烧炉控制系统由点火系统、流量调节系统、火焰监测报警系统、超量预警系统、超压保护系统、温度监测系统、可燃气体检测系统、H2S监测系统、PLC监控系统组成。工作时实现整台焚烧炉信号的采集、点火逻辑控制、安保联锁等功能。当3套点火系统点火失败、H2S或S02超标、可燃气体浓度达到爆炸极限或者超量、超压、超温等紧急情况发生时,该系统将发出报警信号实现紧急情况的预警及联锁,以保证焚烧炉及其他设备运行的安全。

1.2 工作原理

以燃料气(LPG)为点火源,将原料气引入燃烧器,利用特殊设计的喷嘴和配风结构,使炉内空气和燃料气以逆向旋流的方式充分混合,在较小空间、较高容积热负荷的状况下实现完全燃烧,使高毒性H2S变为S02(见图1);焚烧炉出来的高温高速烟气喷入高空,使烟气在大气湍流混合作用下,由旋涡不断把烟气推向周围空气中,同时又将周围的空气卷入烟气,使烟气在更广阔的区域中扩散、稀释、混合,从而降低S0。在近地面空气中的浓度,减少高含硫气井测试过程对环境的污染和人员的危害。

1.3 主要技术指标

规格尺寸:焚烧炉制造尺寸Φ2.6m×18.0m(直径×长,长度为上、下炉体各9m),底座尺寸2.8m×3.0m×0.25m(长×宽×高),重量约.25t(下炉体15t+上炉体10t)。

性能指标:单台焚烧炉最大处理能力为10×104m3/d,入口原料气操作压力为0.04~0.55MPa,入口管汇设计工作压力为5MPa,进炉的高含硫天然气带液体量不得超过5%(质量分数),原料气温度介于-5~120℃,焚烧炉外壳温度小于等于120℃,热辐射强度在25m直径范围外小于等于1.5kW/m2,燃烧效率为99.99%。

2 现场应用及环境监测

2.1 D401-1井基本情况

D401-1井位于四川省宣汉县普光镇铜坎村六组,构造位于四川盆地川东断褶带大湾-雷音铺背斜带大湾构造中部。目的层位:下三叠统飞仙关组三段-一段、上二叠统长兴组。2011年1月25日酸压施工后取样分析,硫化氢质量浓度为39.243g/m3,体积分数为2.74%。

2.2 焚烧炉现场应用

SGI-10型焚烧炉于2011年3月12日在普光D401-1井进行试气,试气时采取4个工作制度,分别以4×104m3/d、6×104m3/a、8×104m3/d、10×104m3/d气量试气,每个工作制度试气时间为1h,稳定试气8h。焚烧炉试气地面流程见图2。

2.3 性能监测情况

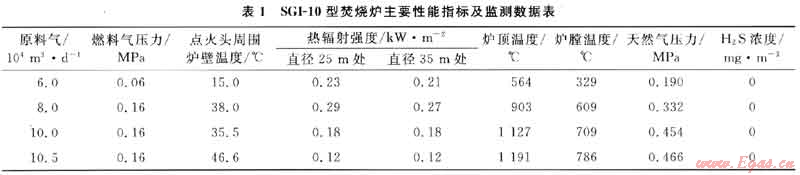

在试验过程中,根据要求对反映焚烧炉性能的各项参数进行监测,结果见表1。通过调节焚烧炉的进气量监测各项指标的变化,对焚烧炉性能进行全面验证和评估,小气量时30min监测一次,大气量时20min监测一次。

通过性能监测数据分析得出以下结论:

1) 焚烧炉试验日焚烧气量最高达到10.5×104m3/a,超过其设计能力(10×104m3/a),并平稳运行30min。该焚烧炉在超负荷情况下仍能正常运转,表明该焚烧炉性能可靠。

2) 在进气量不同的状况下,燃料气工作压力一直稳定在0.05~0.1MPa范围内,符合设计要求,表明点火系统稳定。

3) 在不同进气量情况下,点火头周围炉壁的温度随着进气量增加而升高,其最高温度为46.5℃(在允许范围内),说明焚烧炉内部耐火模块隔热效果较好。径范围内热辐射强度均小于1kW/m2,且随着进气量的增加,热辐射强度呈下降趋势,完全满足设计要求,说明热污染小。

4) 在不同进气量情况下,焚烧炉在25~35m直接范围内热辐射强度均小于1kW/m2,且随着进气量的增加,热辐射强度呈下降趋势,完全满足设计要求,说明热污染小。

5) 炉膛和炉顶温度随着燃烧时间和进气量的增加缓慢上升,当气量达到10.5×104m3/d时,其温度低于设计极限(1300℃),说明焚烧炉温控设计合理,近距离散热较快。

2.4 环境监测情况

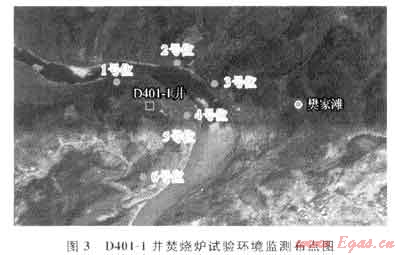

气象资料分析表明,本地区冬季出现东北风和北风较多。根据D401-1井平台周边地形特点,西南面较为空旷,进入平台地面风向有可能从北面沿河道进入,即烟气将被吹向井场南和西南面方向,因此在西南方向和南面重点布置监测点。

本次监测以D401-1井平台周围1.0km范围内布点监测,其中以西南、正南方向和近距离住户为布设重点。在焚烧炉下风向100m处加密两个点位,500m处加密3个点位,共布设大气环境自动监测点6个,主要监测S02和H2S浓度,监测点布置见图3。

本次试气前6个自动监测点监测的S02和H2S背景浓度值均为0,试气时监测间隔20s,监测历时8h。试气过程中6个监测点H2S浓度全为0mg/m3;S02浓度在部分点偶尔出现0.1mg/m3,但持续时间较短,一般持续几十秒,其主要原因为山形地貌影响,风速、风向不定导致S02扩散方向单一,扩散较慢。

通过环境监测分析得出以下结果:此次试气燃烧效率高、扩散效果好、无污染,S02在近地面空气中达到国家空气质量二类标准要求(S02浓度小于0.5mg/m3)。

3 结论与建议

1) 本次试气首次运用国产化焚烧炉,试气过程中,点火一次成功,最大燃烧量为10.5×104m3/d,焚烧炉累积燃烧时间为8h,最高燃烧温度为1191℃,燃烧效率高达99.99%,S02在近地面空气中的浓度小于0.1mg/m3,保证了试气时井场附近的空气质量达到国家二类标准的要求。

2) 从国外引进的焚烧炉在高气量时炉口易见明火、炉体震动大、炉壁温度较高,而该焚烧炉在这些方面优于引进的焚烧炉,且最大焚烧量、热辐射强度等部分指标也优于国外同类产品。

3) 通过在普光D401-1井的应用,充分说明该焚烧炉性能可靠,完全满足高含硫气井长时间安全环保试气的要求,标志着我国在高含硫气体焚烧处理技术方面取得重大突破,为高含硫气井长时间安全环保试气作业提供了关键技术装备。

参考文献

[1] 聂仕荣,张文昌.焚烧炉在普光气田高含硫气井试气巾的应用[J].天然气工业,2009,29(6):113-116.

[2] 李明志,聂仕荣,张文昌,等.普光气田P302-2井焚烧炉试气技术[J].中国工程科学,2010(10):61-64.

(本文作者:姜春河 张庆生 张文昌 叶瑛 耿安然 中国石化中原油田分公司采油工程技术研究院)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助