摘 要:针对中小型燃煤热电厂存在的问题,提出将燃煤热电系统改造成燃气一蒸汽联合循环发电系统。探讨改造方案、设备配置原则、环境效益。结合算例,对燃气一蒸汽联合循环发电系统的热经济性进行了分析。

关键词:燃煤热电厂 燃气—蒸汽联合循环发电 配置原则 环境效益 热经济性

Technical Reconstruction of Coal-fired Thermal Power Plant for Gas and Steam Combined Cycle Power Generation

Abstract:Based on the problems of small and medium sized coal-fired thermal power plants,it is proposed that the coal-fired thermal power system is reconstructed into the gas and steam combined cycle power generation system.The reconstruction scheme,the equipment configuration principle and the environmental benefit are discussed.The heat economy of the gas and steam combined cycle power generation system is analyzed by a calculation example.

Key words:coal-fired thermal power plant;gas and steam combined cycle power generation;configuration principle;environmental benefit;heat economy

由国内燃煤热电厂的运行现状可知,位于城市内的中小型燃煤热电厂大多数采取“以热定电”方式运行,作为供暖期集中供热热源。由于多数燃煤热电厂建设年代较早,加之机组维护管理不善,导致全年总热效率较低,煤耗较高。随着煤价的上涨,很多燃煤热电厂接近甚至处于亏损状态。因采用煤质较差的原煤,产生大量的氮氧化物、硫化物、二氧化碳、烟尘等污染物。为积极响应国家节能减排政策,位于城市内的中小型燃煤热电厂应进行技术改进,提高能源利用率,并努力降低污染物排放量。燃气轮机发电机组与汽轮机发电机组的联合循环发电系统(以下简称联合循环发电系统)具有发电效率高、余热高效利用、环保等优势[1-5],在城镇供电、供热领域将发挥巨大作用。本文针对以季节性负荷为主的燃煤热电厂,对联合循环发电系统技术改造进行探讨。

1 改造方案

1.1 改造方案[6]

①常规非补燃型蒸汽余热锅炉联合循环发电系统。用燃气轮机与蒸汽余热锅炉取代原有的燃煤锅炉,蒸汽余热锅炉为非补燃型。这种改造方法特别适用于以季节性负荷为主的燃煤热电厂改造,改造后燃气轮机可始终在额定工况下运行,供热量可通过改变汽轮机抽汽量进行灵活调节。

②排气助燃燃煤锅炉联合循环发电系统。保留燃煤锅炉,并增设燃气轮机,将燃气轮机烟气用于预热燃煤锅炉进气(空气)。

③并列动力布置联合循环发电系统。保留燃煤锅炉,并增设燃气轮机与蒸汽余热锅炉,将蒸汽余热锅炉、燃煤锅炉产生的蒸汽共同作为汽轮机进汽。改造后,燃气轮机与汽轮机可单独运行。

④给水加热联合循环发电系统。保留燃煤锅炉,增设燃气轮机与换热器,利用换热器出水取代汽轮机抽汽,用于加热供热热水,以提高汽轮机发电机组的发电功率。

1.2 设备配置原则

由以上分析可知,对于以季节性负荷为主的燃煤热电厂改造,宜采用常规非补燃型蒸汽余热锅炉联合循环发电系统。常规非补燃蒸汽余热锅炉联合循环发电系统的设备配置原则主要有以下几个方面。

①以热定电,合理确定供热能力,充分发挥发电能力。位于城市内的中小型热电厂主要满足覆盖区域冬季的供暖热负荷,少量常年工业热负荷,夏季个别用户的制冷用热负荷。按照以热定电的原则,在保证供热可靠性的前提下,根据现状热负荷、规划热负荷,合理确定联合循环发电系统的供热能力,满足用热需求,并充分发挥机组的发电能力。

②提高供热可靠性。位于城市内的中小型热电厂作为城市集中供热的主要热源,供热对象往往涉及政府机关、商业建筑、大型宾馆等,应保证供热的可靠性。对于联合循环发电系统,一拖一(即1台燃气轮机与l台汽轮机匹配)的设备配置原则具有运行灵活、供热可靠性高的优点,因此推荐按照一拖一方式进行设备配置,以提高联合循环发电系统供热的可靠性。

③尽量不选用补燃型蒸汽余热锅炉。若选用补燃型蒸汽余热锅炉,补燃系统(含燃烧器、运行保护系统)造价较高,约占补燃型余热锅炉造价的20%,且换热面积需相应增加,汽轮机发电机组及附属设备容量也需相应增加,运行费用也会随之增加。因此,尽量不选用补燃型蒸汽余热锅炉。

2 环境效益分析

①空气环境影响分析

改造后,单位发电量的二氧化碳、二氧化硫、粉尘的排放量均有所减少,但对氮氧化物的减排效果不明显[7-8]。

②声环境影响分析

联合循环发电系统燃用天然气,没有输煤、碎煤、磨煤系统,也无需启用除灰渣系统,噪声有所降低。产生噪声的主要设备有汽轮机、燃气轮机、发电机、余热锅炉、空压机、各种泵等,但大部分设备都安装在厂房内。应从以下几方面控制噪声:选用符合噪声限值要求的低噪声设备,并加装消声、隔声装置。在设备管道设计中,采取防振、防冲击措施以减轻振动噪声。设计厂房时,尽量使主要工作和休息场所远离强声源。在厂区总平面布置中,统筹规划、合理布局,注重防噪声间距,在厂区内设置绿化带,进一步降低噪声对周围环境的影响。

3 热经济性分析

3.1 热经济性指标

联合循环发电系统发电效率玑的计算式为[9]:

式中hcc——联合循环发电系统发电效率

hGT——燃气轮机发电机组发电效率

hHRST——余热锅炉热效率,取0.8

hST——汽轮机发电机组发电效率

PE——联合循环发电系统发电功率,W

qfq——燃气轮机天然气耗量,m3/s

Q——天然气低热值,J/m3,取34×106J/m3

联合循环发电系统供热效率hn的计算式为:

式中hn——联合循环发电系统供热效率

Fn——联合循环发电系统供热量,W

联合循环发电系统总效率hcp的计算式为:

式中hcp——联合循环发电系统总效率

联合循环发电系统热电比戈的计算式为:

式中x——联合循环发电系统热电比

3.2 算例

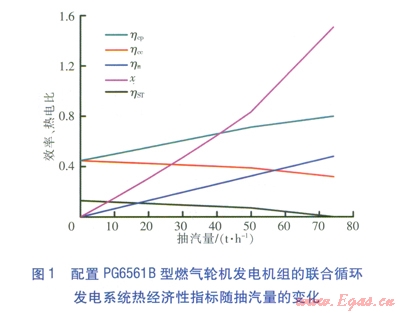

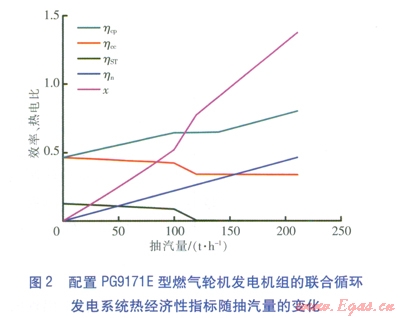

某供热区域的设计热负荷为280MW,分别采用南京汽轮电机厂生产的PG65618型、PG9171E型燃气轮机发电机组配置联合循环发电系统。方案1:配置6套PG65618型燃气轮机发电机组及汽轮机发电机组,总供热能力为296MW。方案2:配置2套PG9171E型燃气轮机发电机组及汽轮机发电机组,总供热能力为302WM。

PC,65618型燃气轮机发电机组的额定天然气耗量为12730m3/h,额定发电功率为39.62MW,额定发电效率为31.9%。纯凝汽工况下汽轮机发电机组的发电功率为l6.05MW,对应的发电效率为12.91%。PG9171E型燃气轮机发电机组的额定天然气耗量为37404m3/h,额定发电功率为l23.4MW,额定发电效率为33.8%。纯凝汽工况下汽轮机发电机组的发电功率为46.3MW,对应的发电效率为l2.67%。

燃气轮机发电机组在额定工况下运行,改变汽轮机抽汽量,配置两种燃气轮机发电机组的联合循环发电系统的热经济性指标分别见图l、2。

由图l、2可知,随着抽汽量的增大,hcp、hn、x均增大,hcc、hST,均减小。与配置较小额定发电功率燃气轮机发电机组的联合循环发电系统相比,配置较大额定发电功率燃气轮机发电机组的联合循环发电系统的hcc、hcp较高,但hn、x有所下降,因此建议配置多台较小额定发电功率的燃气轮机发电机组,以适应热负荷变化的需求。

4 结论

应根据设备配置原则并考虑较高的热经济性指标,对原有燃煤热电厂进行改造。建议配置多台较小额定发电功率的燃气轮机发电机组,以适应热负荷变化的需求。

参考文献:

[1]刘大易,张宏鹏.燃气轮机的发展前景及其发电技术[J].应用能源技术,2008(1):5-8.

[2]李恩山,田贯三.天然气热电冷运行模式对发电成本影响的研究[J].山东建筑大学学报,2009(5):454-460.

[3]曹望,苏磊.天然气热电冷联供系统经济模型的建立与分析[J].节能技术,2007(5):446-447.

[4]刘凤国,项友谦,徐永生,等.燃气—蒸汽联合循环发电系统的热经济学分析[J].煤气与热力,2007,27(5):75-78.

[5]庄允朋,厉建栋.燃气—蒸汽联合循环发电技术的应用[J].煤气与热力,2003,23(9):559-561.

[6]焦树建.燃气—蒸汽联合循环的理论基础[M].北京:清华大学出版社,2003:245-283.

[7]田贯三,付林.“西气东输”中天然气合理应用方式研究[M].北京:中国建筑工业出版社,2009:143-147.

[8]李峰,赵玺灵,付林.燃气轮机热电联供系统性能评估案例[J].热能动力工程,2010(1):34-38.

[9]徐明.Sl09E联合循环机组热电冷联产的热经济性分析[J].燃气轮机技术,2008(1):28-30、41.

本文作者:魏伟 田贯三

作者单位:山东建筑大学

山东建筑大学山东省建筑节能技术重点实验室

山东建筑大学可再生能源建筑利用技术省部共建教育部重点实验室

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助