摘 要:将液化石油气系统中常用的密封橡胶件丁腈橡胶试样,浸入各种掺混比例的二甲醚与液化石油气混合液中,浸泡不同的时间段后,测试其体积变化率、质量变化率、拉伸扯断强度、拉伸扯断伸长率、硬度、压缩永久变形量等参数,对所得数据进行分析,研究了不同比例的二甲醚掺混液对丁腈橡胶性能产生的影响。

关键词:二甲醚 掺混比例 腐蚀试验 密封橡胶 丁腈橡胶

Experimental Research on Corrosion of DME/LPG Mixture

Abstract:The frequently used nitrile rubber samples in LPG system are immerged in DME/LPG mixture with different proportions.After different periods of time,the volume change rate,Inass changerate,tensile strength at break,tensile stretch at break,rigidity and permanent eompression deformation of the samples are tested.The obtained data are analyzed.The effect of DME/LPG mixture with different proportions on nitrile rubber perfonnanee is studied.

Key words:DME;mixing proportion;corrosion test;sealing rubber;nitrile rubber

1 概述

在能源安全与环保要求的双重压力下,二甲醚(DME)作为车用及民用燃料替代柴油和液化石油气引起了国内外的广泛关注[1-3]。二甲醚作为替代燃料的主要优势在于广泛的可获得性、燃烧排放污染小、良好的可替代性[4-6]。虽然二甲醚作为一种清洁能源,其良好的燃烧性能得到了人们的普遍认可,但国家有关二甲醚掺混气方面相关标准的缺失使得二甲醚掺混燃料市场比较混乱,导致一些安全事故的发生。

二甲醚作为从煤转化而来的新型清洁燃料,以其价格相对低廉成为液化石油气的替代产品有其特有优势。但二甲醚是一种极性有机溶剂,对密封橡胶有特殊的要求,根据相似相溶原理,普通的液化石油气钢瓶橡胶密封圈会被二甲醚腐蚀[7-9],从而导致泄漏,存在发生爆炸的危险。因此有必要对二甲醚对液化石油气密封橡胶的影响情况进行深入研究。

2 腐蚀试验

2.1 试验设计

将二甲醚与液化石油气掺混,二甲醚的质量分数分别为0%、5%、l0%、20%、50%、l00%,掺混后充装至不同的试验罐中,把按照测试项目制作好的丁腈橡胶试样置于试验罐中浸泡。在浸泡3d、7d、28d、56d、84d等不同试验时间条件下,将试样取出,对测试项目进行检测,并根据国家标准中对橡胶失效的要求进行评定。

根据相关标准利用检测设备对丁腈橡胶试样的体积变化率、质量变化率、硬度、压缩永久变形、拉伸强度和扯断伸长率进行测试,其中体积变化率、质量变化率因试验现场与检测实验室距离较远不进行5min测试,在将试样取出后在空气中放置24h后进行测试。

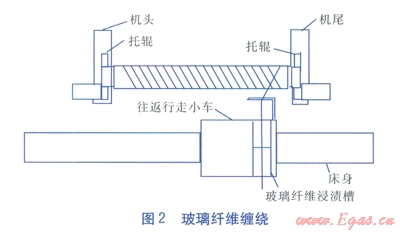

2.2 试验装置

由于需进行液相浸泡,试验所需装置为压力容器,参考LPG钢瓶的设计压力,将试验罐的设计压力定为1.6MPa。试验装置实物见图1。

3 腐蚀试验结果及分析

为了比较不同浸泡时间、不同DME与LPG掺混液比例对试样腐蚀影响程度,将各个试验数据点统一绘制于以时间为横轴的趋势图上,对试样的腐蚀趋势进行分析。

3.1 试样浸泡后质量变化率的趋势

根据GB/T l690—2006《硫化橡胶或热塑性橡胶耐液体试验方法》的要求对浸泡试样进行检测。丁腈橡胶浸泡于液相掺混溶剂中各试样质量变化率趋势见图2。

分析图2,可以发现:

①液相掺混溶剂对丁腈橡胶造成了较严重的腐蚀影响,腐蚀的程度在最初的l0d左右迅速加重,30d以后趋于平稳。

②DME的掺混比例越大,腐蚀越严重。

③浸泡3d时间时,掺混l0%DME以上的二甲醚混合液的试样的质量变化率就均超出了GB7512—2006《液化石油气瓶阀》关于质量变化率“不大于l0%”的要求,橡胶试样已经无法继续使用。

3.2 试样浸泡后体积变化率的趋势

参照HG 2807—1996《城镇燃气调压器用橡胶膜片》的试验方法对浸泡试样进行检测。丁腈橡胶浸泡于液相掺混溶剂中各试样体积变化率趋势见图3。

分析图3,可以发现:

①液相掺混溶剂对丁腈橡胶都造成了严重的溶胀腐蚀,腐蚀影响效果与质量变化率趋势基本相同,但是体积变化率较之质量变化率更大。

②DME的掺混比例越大,腐蚀越严重。

③与液相中的质量变化率相同,丁腈橡胶在最初的3d时间的浸泡试验后,掺混10%DME以上的二甲醚混合液的橡胶试样均超出了GB 7512—2006《液化石油气瓶阀》关于体积收缩率“不大于1%”的要求,已无法继续使用。

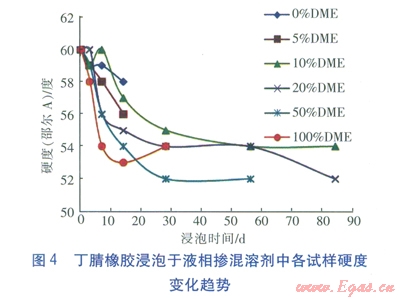

3.3 试样浸泡后硬度变化趋势

根据GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第l部分:邵氏硬度计法(邵尔硬度)》要求对浸泡试样进行检测。丁腈橡胶浸泡于液相掺混溶剂中各试样硬度变化趋势见图4。

分析图4,可以发现:

①液相掺混溶剂对丁腈橡胶的硬度影响较小;总体上随着浸泡时间的增长,硬度有所减小。

②根据GB 7512—2006《液化石油气瓶阀》的规定,硬度(邵尔A)应为(65±5)度,浸泡所有时间长度后的橡胶试样的硬度都已不能满足该标准要求。

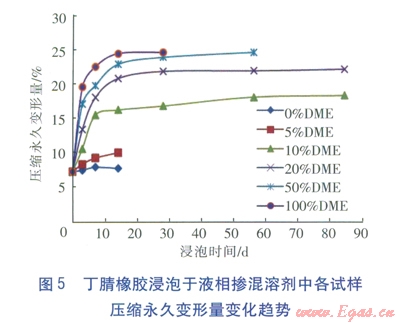

3.4 试样浸泡后压缩永久变形量的变化趋势

根据GB/T 7759—1996((硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》的要求对浸泡试样进行检测。丁腈橡胶浸泡于液相掺混溶剂中各试样压缩永久变形量变化趋势见图5。

分析图5,可以发现:

①液相掺混溶剂对丁腈橡胶的压缩永久变形量有较大影响。总体趋势随着浸泡时间的增长,压缩永久变形量逐渐增大。

②DME的掺混比例越大,腐蚀越严重。

③液相掺混溶剂中的试样,在浸泡3d后基本都超出GB 7512—2006《液化石油气瓶阀》关于压缩永久变形量“不大于l0%”的要求,橡胶试样无法继续使用。

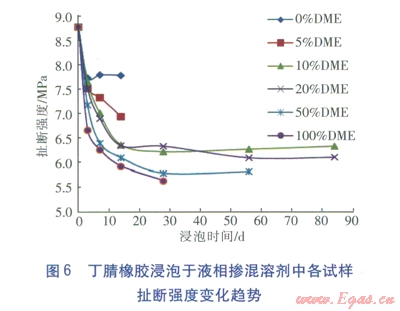

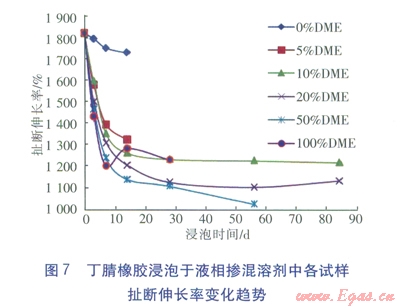

3.5 试样浸泡后拉伸扯断性能的变化趋势

根据GB/T 528—2009((硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的要求对浸泡试样进行检测。浸泡于液相掺混溶剂的丁腈橡胶的拉伸扯断性能变化情况见图6、7。

分析图6、7,可以发现:

①液相掺混溶剂对丁腈橡胶的拉伸扯断强度影响较大,对扯断伸长率有一定影响;总体趋势为在开始的10d内拉伸扯断强度降低,扯断伸长率变

4 结论

①DME与LPG的液相掺混液对丁腈橡胶有较严重的腐蚀影响。除二甲醚质量分数为0%、5%的掺混液以外,其余各掺混比例中的丁腈橡胶试样在浸泡3d以后,均出现了较严重的溶胀现象,从相关标准判断该橡胶试样已经失效。

②DME与LPG的液相对丁腈橡胶不同性能的影响不同。其中掺混液对丁腈橡胶的体积变化率影响最大,质量变化率影响次之。对丁腈橡胶的压缩永久变形量有一定影响,对扯断伸长率及硬度等力学性能的影响较小。

③丁腈橡胶是一种合成橡胶,属交联聚合物,它在二甲醚掺混液中的溶胀都属于有限溶胀。液相掺混液对丁腈橡胶的腐蚀,主要发生在浸泡的前10d左右的时间里,之后溶胀现象都趋于平稳。

④不同比例的DME与LPG的液相掺混液对丁腈橡胶的腐蚀程度不同,DME掺混比例越高腐蚀越严重。

参考文献:

[1]逢进,马亮.二甲醚的制造及其燃烧应用[J].煤气与热力,2002,22(3):235-238.

[2]广宏.二甲醚作为城市燃气的可行性探讨[J].煤气与热力,2006,26(3):17-18.

[3]项友谦,王启.二甲醚生产工艺与燃烧用途[J].煤气与热力,2006,26(9):20-24.

[4]王启,项友谦.二甲醚在城镇燃气领域的应用前景[J].煤气与热力,2007,27(5):24-27.

[5]陈正华,牛玉琴.二甲醚燃料的生产与应用[J].煤化工,l995(2):31-35.

[6]陈正华,牛玉琴.二甲醚洁净燃料的开发与应用[J].煤炭转化,1996(4):38-41.

[7]陈熔,林永荣,邹震.二甲醚对瓶装LPG调压器用橡胶膜片的影响[J].煤气与热力,2009,29(7):A39-A42.

[8]邱文欢,魏敦崧,桂璐廷.二甲醚燃气的腐蚀性试验研究[J].上海煤气,2008(3):11-12.

[9]曾祥照,及鹏,王昕然.液化二甲醚钢瓶密封材料的选择[J].煤气与热力,2009,29(12):A40-A42.

本文作者:刘丽珍 朱禹洲 杨雪飞

作者单位:北京市燃气集团研究院

北京市公用事业科学研究所

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助