一、酸性气体脱除方法分类

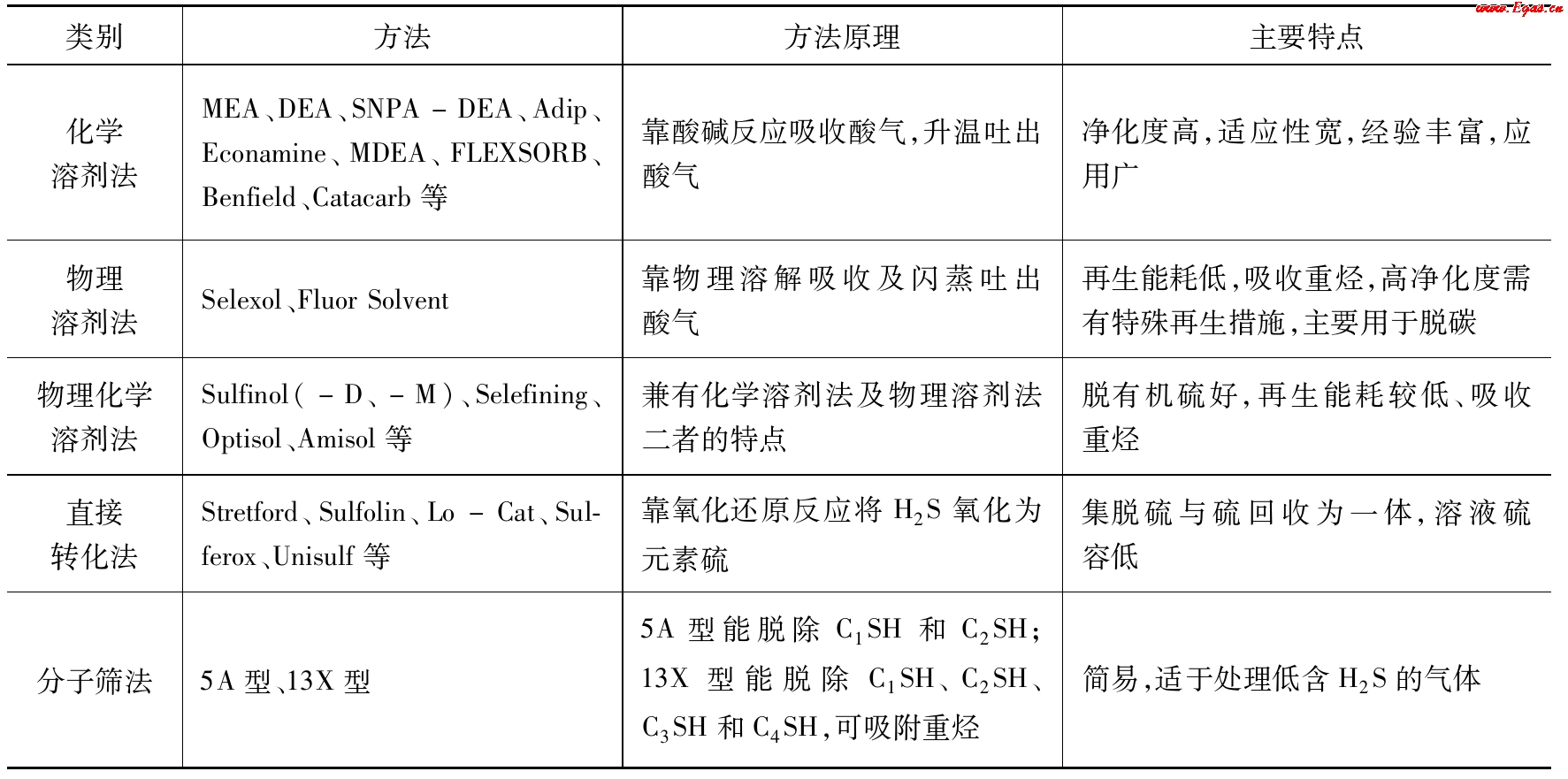

用于天然气液化过程中脱除酸性组分的方法有化学溶剂法、物理溶剂法、物理化学溶剂法、直接转化法、分子筛法等。表2-2给出了有代表性的方法及其脱硫原理与主要特点。

表2-2 天然气中酸气脱除方法

1.化学溶剂法

1)基本原理

化学溶剂法主要包括醇胺法与碱性盐法两大类。

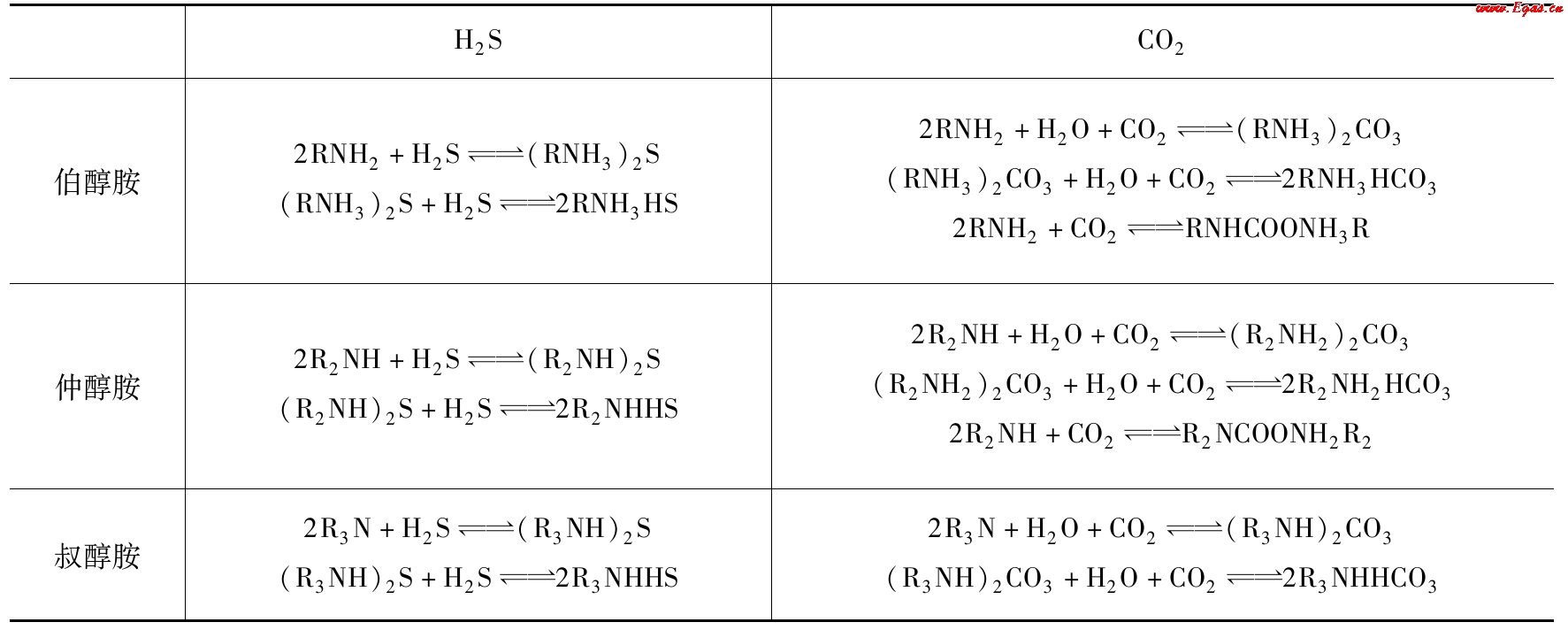

醇胺类化合物中至少含有一个羟基和一个胺基。羟基的作用是降低化合物的蒸气压,并增加化合物在水中的溶解度;而胺基则为水溶液提供必要的碱度,促进水溶液对酸气组分的吸收。按连接在氮原子上的“活泼”氯原子数,醇胺可分为伯醇胺(如一乙醇胺—MEA)、仲醇胺(如二乙醇—DEA和二异丙醇胺—DIPA)以及叔醇胺(如甲基二乙醇胺—MDEA)三类。它们与H2S、CO2的主要反应如表2-3所示。

表2-3 醇胺吸收H2S和CO2的主要反应

由表2-3可见,醇胺与H2S、CO2的主要反应均为可逆反应。在吸收塔中上述反应的平衡向右移动,天然气中的酸气组分被脱除;在汽提塔中则平衡向左移动,醇胺溶剂释放出酸气组分而再生。

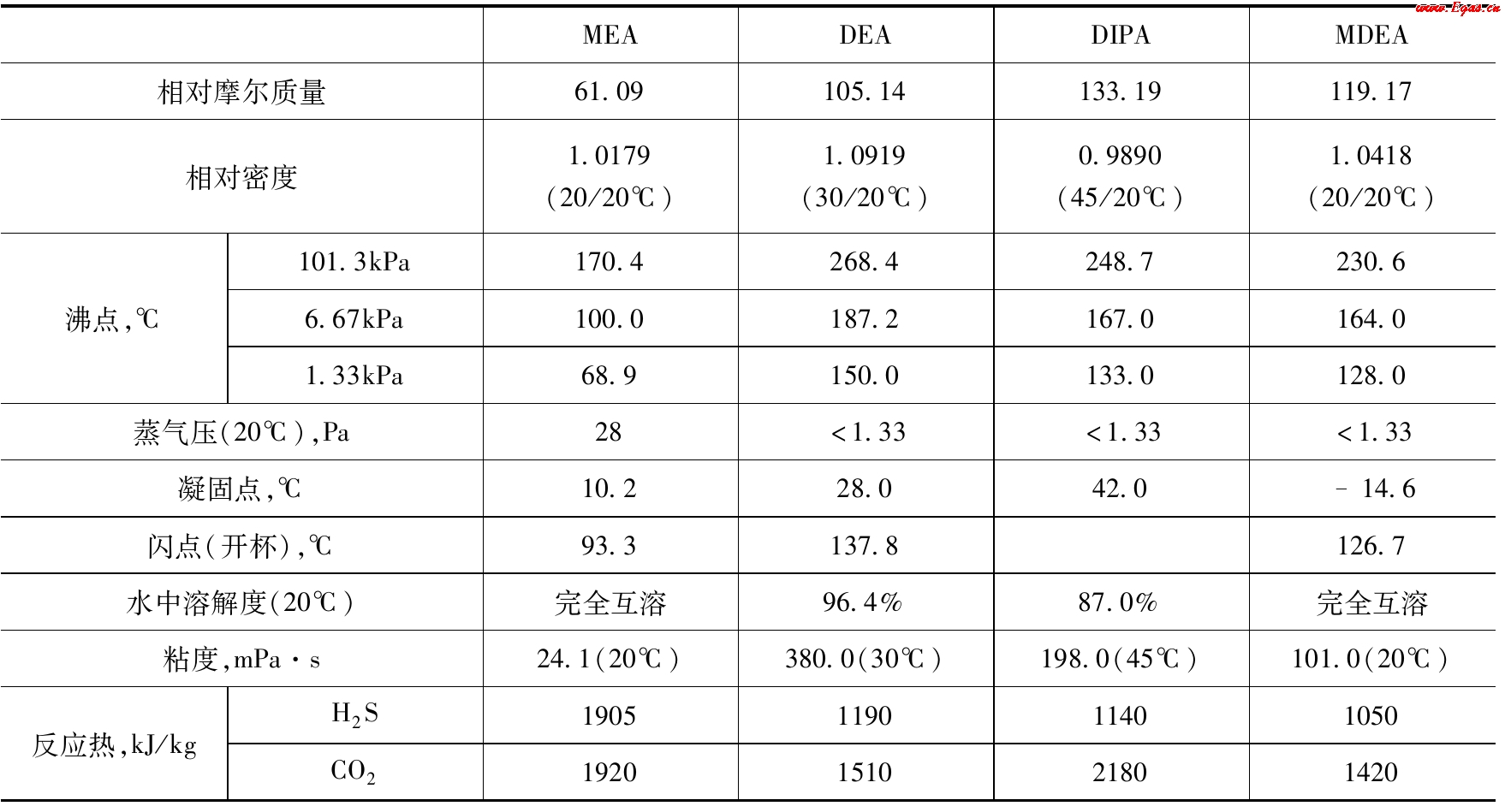

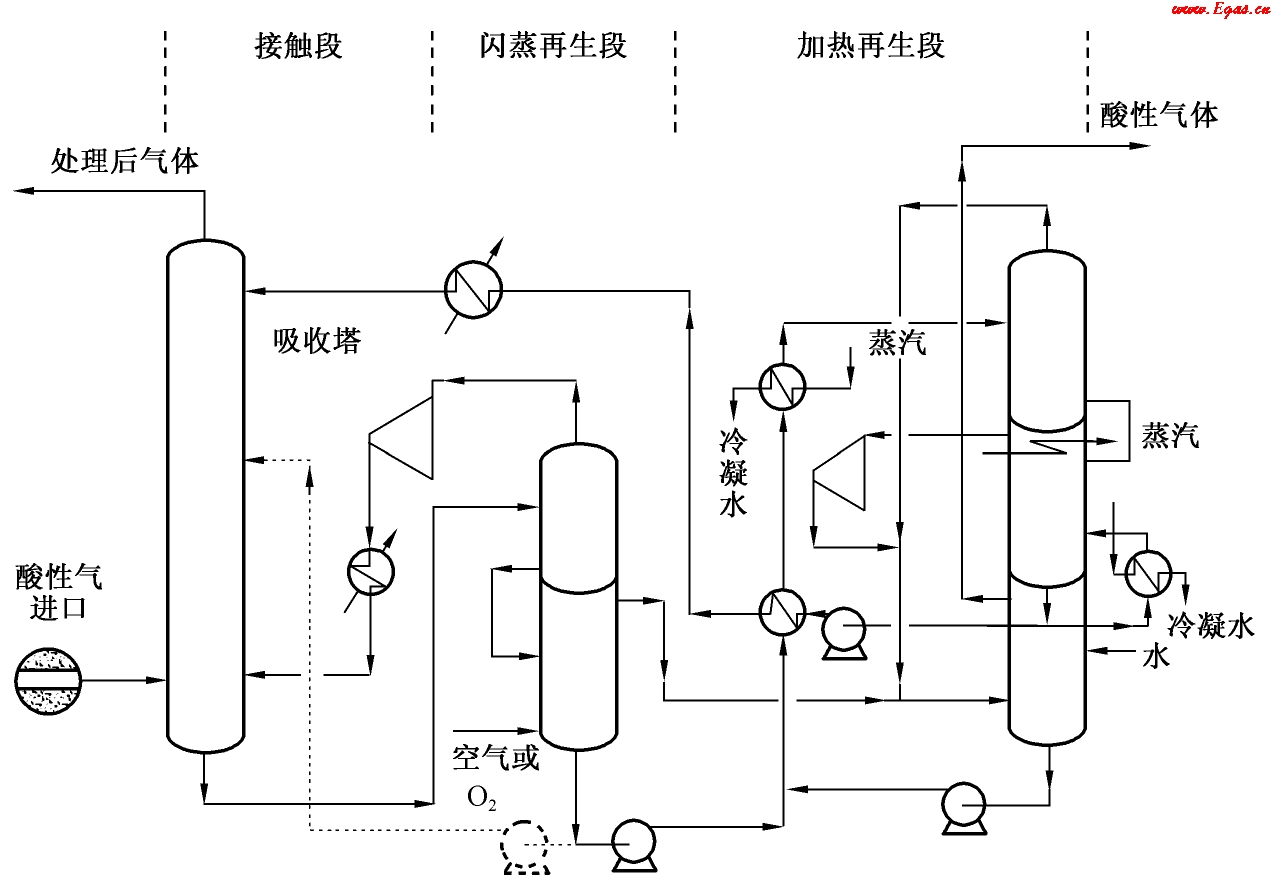

在化学溶剂法中,各种胺法应用广泛。所使用的胺有一乙醇胺(MEA)、二乙醇胺(DEA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MDEA)、二甘醇胺(DGA)。醇胺脱出酸性气体流程见图2-1。几种醇胺溶剂的物化性质见表2-4。MEA是伯醇胺,在几种醇胺溶剂中碱性最强,与酸性组分迅速反应,很容易使原料气中的H2S降到5mg/m3以下,最低可到1.5mg/m3;在脱除H2S的同时,CO2脱除率超过90%,在两种酸性组分之间没有选择性。MEA化学性能稳定,可以最大限度地降低溶剂降解损失;缺点是蒸气压高,溶剂损失量大,腐蚀性强。DEA是仲醇胺,碱性较MEA弱,同样对H2S和CO2没有选择性。其净化度没有MEA高,即使采用SNPA(法国阿基坦国家石油公司)改进型工艺,也只能达到2.29mg/m3。DEA优点是溶剂蒸发损失较MEA小,腐蚀性弱,再生时具有较MEA溶剂低的残余酸性组分浓度。DIPA和MDEA两种溶剂均是近年来采用的选择性溶剂。

2)工艺流程与设备

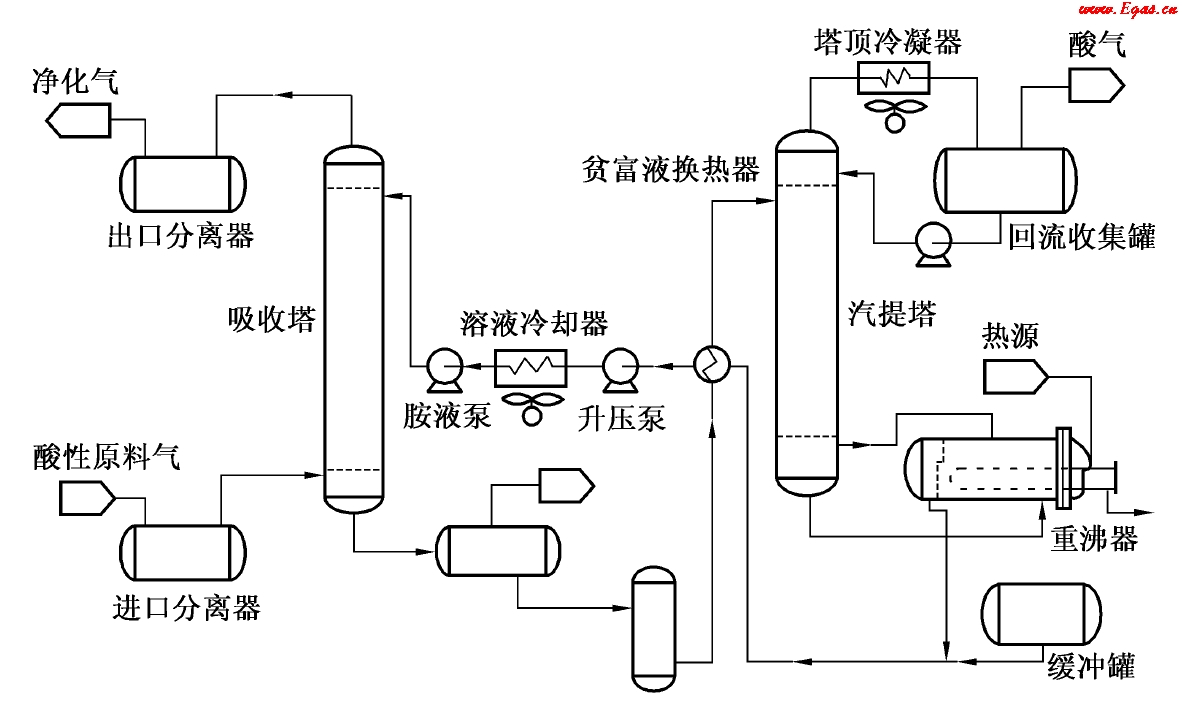

典型的醇胺法工艺流程如图2-1所示。从图中可见,所涉及的设备主要是吸收塔、汽提塔、传热和分离设备。

表2-4 几种醇胺溶剂的物理化学性质

图2-1 醇胺脱出酸性气体流程

原料气通过分离器除去游离的液体及夹带的固体杂质后进入吸收塔,在塔内自下而上地和醇胺溶液逆流接触而脱除酸气组分,出吸收塔的净化气经分离器而排出装置。吸收塔底排出的富液经贫/富液换热器与贫液传热而升温,然后进入汽提塔上部。在高压下操作的装置通常富液先经过闪蒸罐,尽可能闪蒸出溶解于脱硫溶液中的烃类后再汽提再生,以避免损失原料气和影响再生质量。汽提塔底部排出的贫液经换热器冷却后,返回吸收塔上部。

汽提出的酸性气体和水蒸气要经过冷凝和冷却。冷凝水作为回流液返回汽提塔,分离出的酸性气体则送往下游的硫黄回收装置(或送往火炬)。

(1)吸收塔:填料塔和板式塔皆可应用,通常塔径超过1m的都用后者。板式塔中泡罩塔和浮阀塔是常用的塔型。泡罩塔降流管的流速取0.08~0.1m/s。在相同的操作条件下,浮阀塔的塔径一般比泡罩塔小约10%~20%。吸收塔需要4~5块理论塔板,塔板效率为25%~40%。

(2)汽提塔:一般用与吸收塔相同的塔型,塔径也用类似的方法计算。汽提塔需要3~4块理论塔板。通常在汽提塔进料口下面有约20块塔板,用于汽提富液;在进料口上面还有几块水洗塔板,用于降低溶剂的蒸发损失。汽提蒸气量取决于工艺要求的贫液质量、醇类型和塔高,大致为0.12~0.18t/t(溶液)。汽提塔顶排出的气体中水蒸气摩尔数与酸性气体摩尔数之比称为回流比,其值视醇胺类型而异,MEA可达3,而MDEA一般在1以下。

(3)贫/富液换热器和贫液冷却器。贫/富液换热器一般用管壳式,富液走管程。为减轻设备腐蚀,减少富液中酸气组分的解吸,贫液与富液不宜最大限度地传热,应控制换热器中富液温度在82~94℃范围内。为减少管线和换热器的腐蚀,溶液的流速不宜太高,应控制在0.6~1.0m/s。贫液冷却器实际上是继续完成换热器的任务,一般也用管壳式,贫液走壳程。冷却介质除水外,也可以采用空冷器或增湿空冷器。

(4)富液闪蒸罐。为使富液进汽提塔前尽可能解吸出所溶解的烃类,可设置一个或几个闪蒸罐。通常采用卧式罐以保证足够的闪蒸面积,闪蒸出的烃类气体可作为燃料气用。

另外,LNG工业成功运用了Benfield Hipure流程。它是由Benfield系统与胺系统联合的混合方案。Benfield溶剂(碱性盐法)是碳酸与催化剂、防腐剂的多组分水成混合物。供气压力在7MPa以上,可以适应酸性气体超过50%的工作条件。Benfield流程已被世界上600多座天然气预处理装置所应用。

碳酸钾除去大量的酸气成分,胺溶液用于最后商品气的纯化。所有酸气都从碳酸盐再生塔的顶部抽出。该流程在天然气预处理方面有着良好的可靠性记录,其优越性已在印度尼西亚、阿拉伯联合酋长国的八套LNG装置中充分得到显示。

Benfield-100流程是由碳酸钾吸收和分子筛吸收设备组合而成的高效系统。前者去除天然气中大量的酸性气体和COS(羰基硫),后者脱水并去除剩余的酸性气体及汞。产品气部分返流用于分子筛再生并被再循环进入原料气,由此可使轻烃成分损失最少。所有的酸气杂质和水从Benfield系统的碳酸盐再生塔中抽出。Benfield-100流程的主要优点是:差不多可以清除所有的硫化物,对COS的清除效率达80%~99%;对甲基汞的清除率可达95%~100%;烃产品的回收率高(可达100%);不需要另外的脱水装置;增加工艺过程的经济性。

Benfield流程的新型催化剂——P1:美国环球石油公司和联合碳化物公司的有关机构经过上百种物质的筛选,研制出一种代号为P1的新型催化剂,从而取代了常用的二乙醇胺(DEA)等物质。对于初建工厂,选择P1催化剂比DEA可减少25%塔高、5%~15%塔身直径以及5%~15%的耗能要求,同时CO在产品气中的含量可明显降低;对原装置改用,可以提高产量和节约能耗。此外,P1无毒,无泡沫,无腐蚀性,能满足环境安全要求。

天然气预处理工艺最近发展了一种胺防护FS(Amine Guard Formulated Solvent)流程技术。它采用胺防护工艺流程方案加上一种配方的UCARSOL溶剂对天然气进行净化处理。

这两种气体处理方法已在世界上550座工厂中得到广泛认可,它们的综合使用更取得了满意的效果,主要优点是:

(1)运行的灵活性、适应性强,可以根据不同的酸气成分和处理要求改装溶剂。

(2)比MEA和DEA所需再生热少,节约运行费用。

(3)化学稳定性和热稳定性强,防腐,泡沫生成趋势低。

(4)技术成熟,设计可靠。

2.物理溶剂法

1)基本原理

当原料气中酸性气体的含量很高,特别是其中二氧化碳的含量很高时,采用醇胺溶剂化学吸收法脱硫/脱碳的再生能耗极高,在工业上很难实现。而物理溶剂法在脱除酸气组分的过程中不存在任何化学反应。酸气组分的溶解度是和吸收压力成正比的,高压下吸收酸气组分,低压下解吸出酸气组分,溶剂也随之而得到再生。

大多数物理溶剂对硫化氢的溶解度均高于二氧化碳,亦即对硫化氢有一定的选择性。此特性对处理CO2/H2S比极高的原料气有重要意义,可以在保证净化度的前提下尽可能少脱除CO2。而且有机溶剂一般对有机硫化合物有良好的溶解能力。

物理溶剂Selexol(多乙二醇二甲醚)及Flour Solvent(碳酸丙烯酯)等较适合于处理酸气分压高而重烃含量低的天然气,当要求较高的净化度时则需采用汽提等再生措施。

Sulfinol(环丁砜)为应用最广的物理溶剂,对于中至高酸气分压的天然气有广泛的适应性,有良好的脱有机硫能力,能耗也较低。Sulfinol-M法则能选择性脱除H2S又可脱除有机硫。Amisol法以醇胺—甲醇溶液在常温下脱除酸气,富液汽提再生。Selefining和Optisol法均以叔醇胺物理溶剂及水的混合物作吸收剂,有选择性脱硫能力。

2)工艺流程

图2-2为物理溶剂法处理高CO2/H2S比原料气的原理流程。

图2-2 物理溶剂法原理流程

经脱水后的原料天然气进入吸收塔,自下而上地与塔顶导入的贫溶剂逆流接触。由于溶剂经过闪蒸与传热,进吸收塔溶剂的温度略低于常温。因为原料气中CO2的分压很高,故在吸收塔底设置了溶剂循环泵,并采用溶剂两级导入。再生质量最好的贫溶剂由吸收塔顶导入,只经部分汽提的半贫溶剂则由吸收塔中部导入。

吸收塔底出来的富溶剂在压力下进行高压闪蒸,闪蒸出来的气体经压缩后循环返回吸收塔,从而使净化过程的烃损失降至最低。中压闪蒸可释放出溶剂中吸收的大部分CO2。中压闪蒸出的气体用于驱动涡轮机以提供泵的动力。经涡轮机膨胀后的CO2用于冷却原料气。溶剂的第三级闪蒸是在常压进行的低压闪蒸,目的是释放出大部分残留的酸性气体。经低压闪蒸的溶剂(半贫溶剂)由泵送回吸收塔中部,和酸性气体含量最高的原料气相接触。为保证溶剂对H2S的脱除效率,一部分经低压闪蒸的半贫溶剂最终还需要进行热闪蒸。

3.物理化学溶剂法

1)基本原理

由MDEA(或其他叔醇胺)和物理溶剂组成物理化学混合溶剂,尽可能减少其中的水含量,从而进一步减少溶剂对二氧化碳的吸收。处理高酸气分压的气体时,物理化学混合溶剂比化学溶剂法溶液有较高的酸气负荷;因为物理化学混合溶剂中含有醇胺类化合物,因而净化度高,净化气能达到管输气的质量指标。物理化学混合溶剂兼有物理吸收法和化学吸收法的优点,现在已成为天然气脱硫的重要方法之一。

2)工艺方法

(1)Sulfinol-M法:1981年壳牌石油公司在两套原用Sulfinol-D法的装置上,以MDEA取代DIPA进行了工业试验,并取得成功。由于二氧化碳脱除率大幅度下降,所以溶液循环量和重沸器蒸气耗量也大大下降。

(2)Selefining法:此法也是由叔醇胺和有机溶剂组成脱硫溶液,其中水分含量很少,只要求在再生过程中能产生足够蒸汽即可。工业试验结果表明,此法能在原料气中CO2/H2S比很高的情况下保持良好的选吸性能。

(3)Optisol法:脱硫溶液也由醇胺、有机溶剂和水组成,水含量为25%~30%(体积分数)。此法的关键是一种专利的有机溶剂。此法按其对有机硫化合物脱除效率的不同,分为A型、B型和C型。C型对有机硫化合物的脱除效率最高。相对于Sulfinol-D法,此法至少有两方面的改进:一是在几乎全部脱除硫化氢的同时,也基本脱除有机硫化合物而部分脱除二氧化碳;二是溶液的酸气负荷高于Sulfinol-D法。

4.直接转化法

直接转化法即氧化还原法。Lo-Cat法和Lo-CatⅡ法(用EDTA及多醛基醣络合铁溶液吸收并氧化H2S)目前在天然气领域的应用增多,对H2S浓度低而量又不大的天然气有应用价值。Sulfolin法用含钒及有机氮化物溶液吸收并氧化H2S,Sulferox法以总铁浓度高达4%的铬合铁溶液吸收并氧化H2S,Unisulf法用以芳烃磺酸盐络合的钒盐溶液吸收并氧化H2S。非再生性法适用于边远且H2S含量很低的小气井;Chemsweet法使有ZnO粉/Zn(Ac)2浆液脱H2S,有较多应用;Slurrisweet法使用铁化合物,现场应用不多。

5.分子筛法

LNG工厂采用以下几种分子筛进行脱硫:

(1)5A型。这种分子筛能脱除用Sulfinol法极难脱除的C1SH和C2SH。所以,这种分子筛可与Sulfinol法组合运用。另外,这种分子筛对重烃的吸收量较少,当用再生气作燃气轮机燃料时,不会引起较大的鄂伯指数变化。

(2)13X型。这种分子筛可脱除C1SH、C2SH、C3SH和C4SH,可吸收重烃,所以可与Ben-field法组合运用。可用再生气作锅炉燃料。

二、酸性气体脱除方法的选择原则

天然气在选择脱硫方法时需要考虑的主要因素有:原料气中酸性组分的类型和含量,原料气的温度、压力及处理量,对脱除酸气后的净化气及对所获得的酸气的要求,脱硫装置的总成本和操作费用等。

当酸气中H2S和CO2含量不高、CO2/H2S(CO2与H2S含量之比)≤6并且同时脱除H2S及CO2时,应考虑采用MEA法或混合胺法;当酸气中CO2/H2S≥5,且需选择性脱除H2S时,应采用MDEA法或其配方溶液法;当酸气中酸性组分分压高、有机硫化物含量高并且同时脱除H2S和CO2时,应采用Sulfinol-D法;如需选择性脱除H2S时,则应采用Sulfinol-M法。

本文摘自《液化天然气技术》 马国光,吴晓南,王元春 石油工业出版社

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助