附录 D

(规范性附录)

曲面工件实际折射角计算

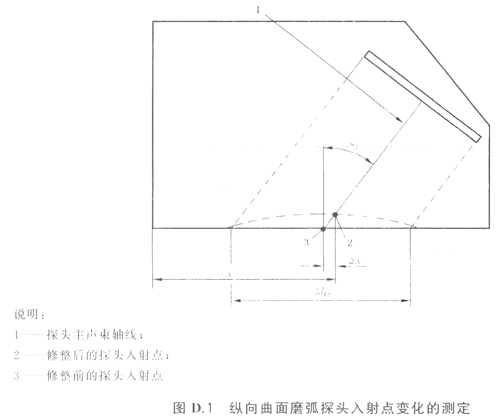

D.1 纵向曲面磨弧探头

探头的入射角度(ad)可从已测量的声束折射角(a)与一条线之间来计算,一条线可从探头入射点与平行于入射声束来得到,并将线在探头一侧做记号,如图D.1所示。

入射角度可从下式来得出:

ad=arcsin[(cd/ct)/sina]

式中:

cd——探头斜楔纵波声速(通常有机玻璃纵波声速为2730m/s);

ct——被检工件横波声速(一般钢横波声速为3255m/s±15m/s)。

修整后的探头入射点将会沿着标记线移动,并且它的新位置可以用手工方法直接在探头外壳上测定,如图D.1所示。

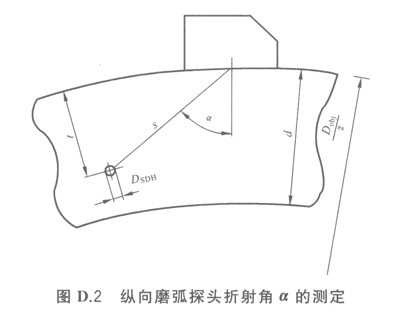

探头折射角可通过满足要求的横孔最大回波来测定,也可在工件、参考试块或者是在比例图纸上直接测定,如图D.2所示。

或者折射角可以用手工方法在参考试块上测量的声程长度来计算出来,使用下式来计算:

图D.2中示意了方程式中各符号的含义。

校准所用表面的曲率半径与被检工件相比,误差应控制在±10%之内。

D.2 横向曲面磨弧探头

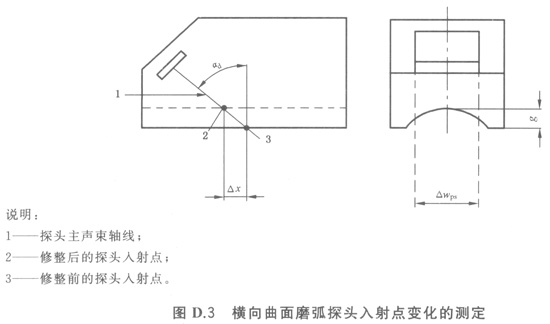

横向曲面磨弧探头修整后,探头入射点位置的变化量(Dx)如图D.3所示。

Dx=gtan(ad)

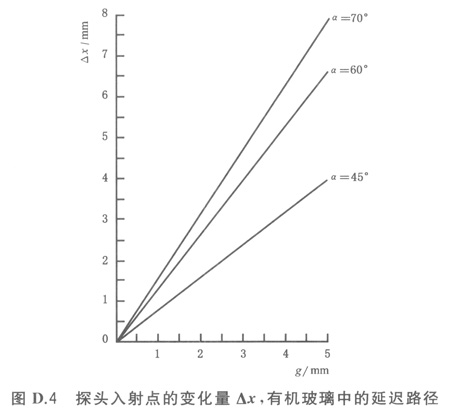

有机玻璃斜楔(cd=2730m/s),非合金钢被检件(ct=3255m/s),探头入射点位置的变化量(Dx),三个最常用的声束角度和修正深度(g)可从图D.4中读出。

修整时不能改变声束角度。如果声束角度变化是未知的,或者修正深度沿着探头长度的有任何变化时,应在一块合适的修整后的参考试块上利用横孔来测定。声束角度由以下决定:

a)在比例图纸上,在横孔与探头入射点之间画一条直线:或者

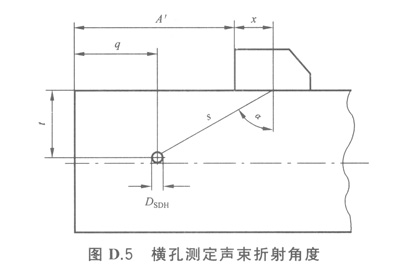

b)按图D.5所建立的方程式来进行计算。

a=arctan[(A¢+x-q)/t]

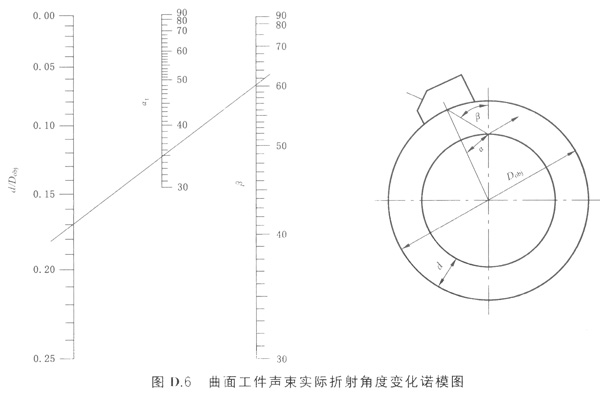

D.3 折射角变化规律

见图D.6

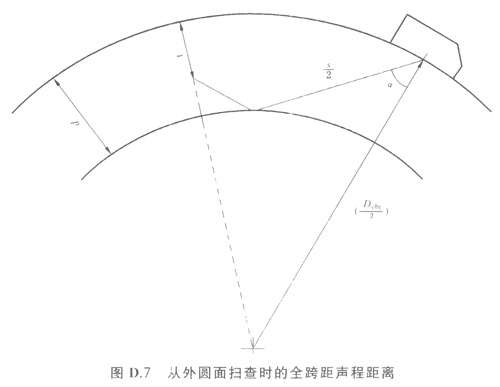

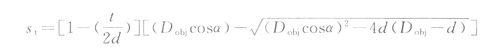

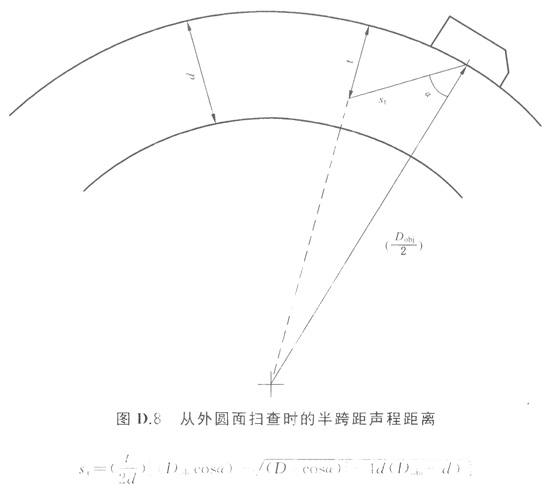

D.4 当从外圆面扫查时的声程

D.4.1全跨距

D.4.2半跨距

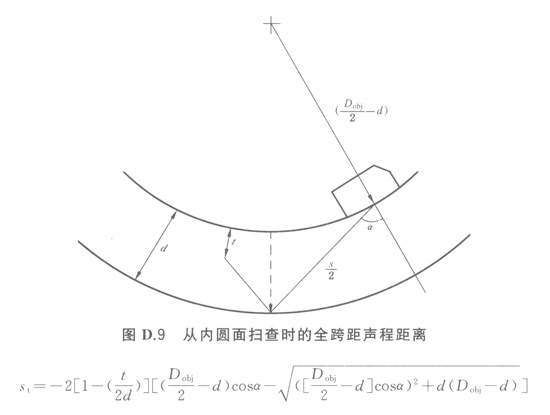

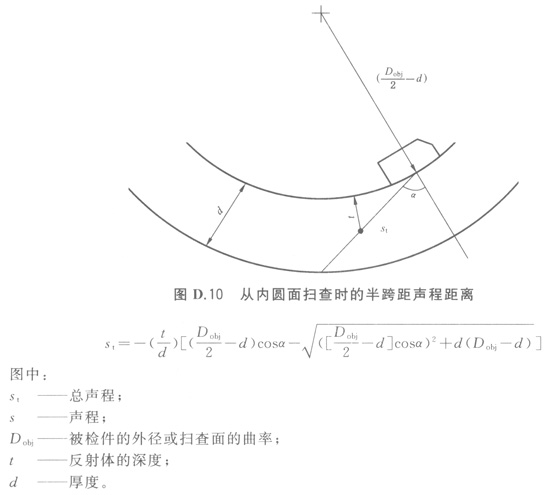

D.5 当从内圆面扫查时的声束路径

D.5.1全跨距

D.5.2半跨距

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助