摘要:渤西南海底输气管网是中国第一个海底输气管网,管网具有距离长、结构复杂、气源多和气质差异大的特点,由于管网节点在海上平台,整体清营难度大,投产以来发生了多次积液和冻堵。为此,针对该管网的特点,分析了管道的沿程温度分布,预测了管道积液量;据此设计了分阶段清管的清管方案,选择了专门研制的泡沫清管球,首次对该管网成功地实施了联合清管作业,共清除积液约170m3,保障了海底输气管道的安全生产。

关键词:海底管道;输气管网;冻堵;联合清管;积液量预测;管道温度分布

1 渤西南海底输气管网简介

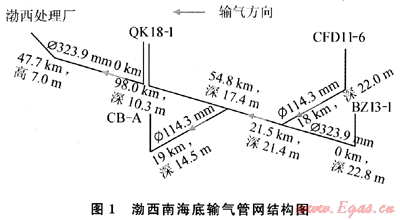

渤海是我国海上油气的主产区,2009年在渤海西南部海域建成了连接渤中油田(BZ28-1平台、BZ13-1平台)、渤西油田(QK18-1平台)和埕北油田(CB-A平台)的海底输气管道,与原有的渤西油田上岸输气管道构成了复杂的输气管网系统。该管网结构复杂、气源多、气质差异大,为了协调各油田的生产和下游用户的需求,对管网运行条件的限制较为严格。该管网自投产以来出现了积液和多次冻堵的问题,对生产和供气构成了威胁。该管网是我国第一个海底输气管网,保证管网安全平稳运行对生产管理者是全新的课题。清管作业是减少管道积液、降低冻堵危险和提高管道安全的主要手段。为此,对该管网系统BZ13-1平台经QK18-1平台到渤西油气处理厂的部分管道进行了联合清管作业,其中,BZ13-1至QK18-1海底输气管道为上游,QK18-1至渤西油气处理厂海底输气管道为下游,管网结构图如图1所示。

2 管道滞液量预测

清管作业前必须预测管道中滞留的液量,制订合适的作业方案,以保证管道下游安全地接收清出的积液。管道的滞液量与管道的压力、温度、流量、气质、环境温度和路由高程等因素有关。

2.1 管道的沿程温度分布

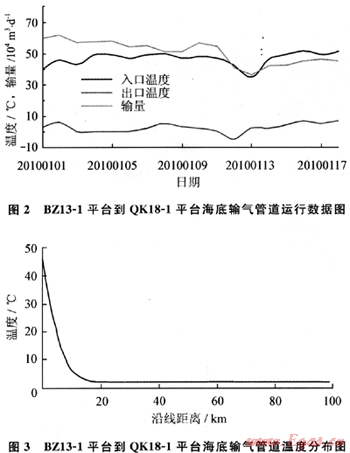

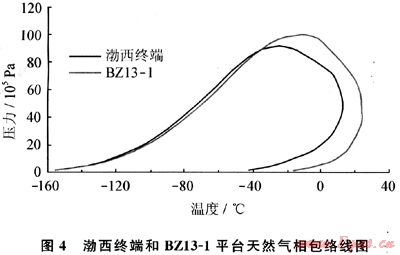

海底管道以输气为主,其中可能夹带少量的液体,对温降影响不大,运用输气管道温降公式预测管道的温度分布[1]。海底管道与陆上管道的区别是按水下不保温条件选择总传热系数,以渤海实际输气管道得到总传热系数为3.85W/m2·K。从BZ13-1平台到QK18-1平台海底输气管道的运行压力为3~4MPa,QK18-1平台至渤西油气处理厂海底输气管道运行压力约为2MPa。渤西海域冬季平均水温约为2℃,海底输气管道的运行参数如图2所示,据此计算得到海底输气管道的温度分布如图3所示。

由图3可知,从BZ13-1平台到QK18-1平台海底输气管道的天然气温度下降迅速,在大约10km处就基本接近海水温度。渤西上岸输气管道也有类似的规律。

2.2 管道积液量分析

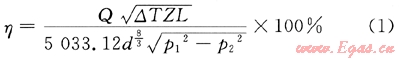

为了研究管道积液的可能性,从现场取得2处天然气样品进行测试和计算,模拟得到天然气的相包络线图如图4所示。由图4可知,2条管道运行的工况点均在相包络线的内部,属于气液两相区,2条管道都可能积液,BZ13-1平台天然气的两相区域大,BZ13-1到QK18-1海底输气管道的积液量应该更多。

可以通过管输效率估算积液量,由输气管道的实际运行参数(温度、压力等)利用水力计算方法可以计算管道的理论输量,再将此输量与管道的实际输量进行比较就可以得到管道的输气效率[2~4]。输气效率计算公式如下:

式中Q为管道实际输气量,m3/d;d为管内径,cm;p1为输气管起点压力,MPa;p2为输气管终点压力,MPa;Z为天然气压缩系数;△为天然气相对密度;T为天然气平均温度,K;L为管道总长,km。

由现场的生产记录计算管道运行平均效率为88.9%,说明该管道积液量不大。据此估算渤西上岸输气管道的积液量为80~100m3,用同样的方法估算BZ13-1到QK18-1海底输气管道的积液量为200~300m3,管道的总积液量约为400m3。

另外采用多相流动的分析方法,根据天然气的组分数据,利用PIPESIM软件计算管道入口的含液率,输入管道的运行参数,可以得知渤西上岸管道为分层波浪流,上游BZ13-1到QK18-1输气海管为弱段塞流。分别采用Lockhart-Martinel模型和Beggs Brill模型[5~9],由实际压降计算管道含液率,并计算积液量。

假设积液平均分布,渤西上岸管道积液量为121.3m3,BZ13-1到QK18-1输气海管积液量为362.3m3,管道系统的总积液量为483.6m3。考虑计算误差,按600m3积液量设计清管方案。

3 清管方案设计及作业效果

QK18-1平台是管网的节点平台,上游来液在此处理,因其储存能力有限,多余的液体必须经上岸管道送到终端处理,如果液量过多终端也处理不了。经过研究作业区决定采用分阶段清管方案。首先,对渤西上岸管道清管,清除该管道的积液;其次,对BZ13-1至QK18-1管道清管,排出上游管道积液;最后,再对渤西上岸管道清管,达到清除管道系统积液的目的。

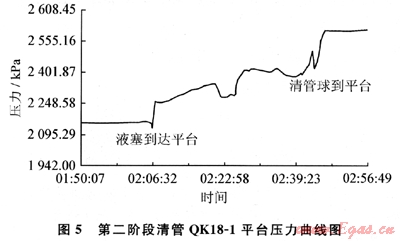

2010年2月5日开始第一阶段清管,从QK18-1平台发送专门研制的泡沫清管球,约4h后终端处理厂收到清管球,清除积液约20m3(该管道在2个月前有过清管,故积液量少于预测值)。几天后进行第二阶段清管,从BZ13-1平台发送清管球,710min后管道出口压力开始上升,750min后过球指示器动作显示清管球到达。现场根据压力曲线估计液塞段体积约150m3,QK18-1平台压力曲线图如图5所示。随后进入第三阶段清管,再从QK18-1平台发送清管球,经过260min收到清管球,通过渤西油气处理厂测算收到积液127m3,部分液体经过QK18-1平台处理转入输油管道。此次作业共清除积液约170m3,取得了输气管网清管作业的成功。

4 相关技术讨论

本次清管是上游管道投产后初次清管,也是我国首次对海底输气管网的联合清管作业。海上油气田的输气管道大多是输送湿气,管内积液不能避免,积液过多降低管输效率,或产生天然气水合物危及管道安全。清管是管道除液的最佳手段,同时还有一些问题需要深入的研究。

4.1 管道积液量预测问题

海上平台是输气管网的节点,在清管时要接收管道积液,由于平台上的容器小,故预测积液量非常重要。从收到的液量看,预测值偏高很多,实际上1次清管并不能清除全部液体,一般只能清除70%~80%的积液,管道真实积液量应该超过220m3。管道经常在非稳态下运行,积液量预测十分困难。本次预测安全系数取值较大,结果虽然偏高但为设计作业方案提供了安全保证。随着研究的深入,对具体的管道根据建立专用的计算模型,以多次清管和运行数据进行修正,完全可以减小预测误差。

4.2 清管器的选择和使用

海底管道可能因外力影响而变形,使用机械清管器卡堵风险高[3]。另外海底管道相对较短,比较适合于使用软质的泡沫清管器。为此,本次清管开发了加强型带涂层的泡沫清管器,该清管器的运行距离达到了98km。泡沫清管器的通过能力强,密封性好,有较好的除液能力,如果卡在管道中也能用过增压方法将其挤破,作业风险低,宜于推广[4]。然而,合适的清管球参数(过盈量、涂层厚度和长度)却因管道而异。

4.3 清管作业的监测方法

通常在清管作业时根据通球指示器的动作判断清管器是否通过,泡沫球比较软有可能推不动指示器,采用压力信号辅助监测能较好地解决这个问题。压力监测还能间接反映清管球的运行状态,由图5可知液塞冲击收球筒旁通管产生了第1次尖波,由此判断液塞到达平台,随后压力不断上升是清管球推动液塞流速不断加快所致;当清管球阻塞收球筒旁通管时产生了第2次尖波,清管球到达所以压力基本稳定。在其他管道清管时也有类似的现象,由于管道的结构不同波形有差异,清管器到达的尖波都很明显。管道压力的实时监测不仅能判断清管器通过,还能一定程度反映管道的状态。

与简单输气管道清管相比,管网作业需要合理的作业程序和精确的过程控制,难度增加很大,本次作业成功是一个良好的开端。目前该管网只有1个海上节点,分支管道尚未开通,很快就将向南延伸到BZ28-1油田和渤南管道,并开通支线,形成多节点、多分枝和多流向的复杂管网,届时将给清管工作带来新的挑战。

参考文献

[1] 李长俊.天然气管道输送[M].北京:石油工业出版社,2000:89-94.

[2] 王荧光.苏里格气田集输管线清管过程瞬态模拟[J].天然气工业,2009,29(11):94-99.

[3] 梁法春,曹学文,魏江东,等.积液量预测方法在海底天然气管道中的应用[J].天然气工业,2009,29(1):103-105.

[4] 宋承毅.长距离油气多相混输系统工程设计[J].天然气工业,2010,30(4):107-110.

[5] 冯叔初.油气集输与矿场加工[M].北京:中国石油大学出版社,2006:183-196.

[6] 王春瑶,朱丽静.天然气-凝析液混输管道段塞流的控制措施[J].天然气工业,2008,28(11):106-108.

[7] 朱凯,崔大勇.渤西油气田海底输气管道清管技术[J].中国海上油气,2007,19(6):412-414.

[8] 国家石油和化学工业局.SY/T6383—1999长输天然气管道清管作业规程[S].北京:石油工业出版社,1999.

[9] TIRATSOO J.Pipeline pigging and integrity technology[M].3rd ed.New York:Clarion Technical Publishers,2003.

(本文作者:王玉1 詹燕红2 1.中海石油(中国)有限公司天津分公司;2.中海石油技术检测有限公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助