摘要:油田伴生气含有大量油、水及细小粉尘杂质,对于气负荷较大、压力较低、杂质颗粒小的油田伴生气加工,常规及单一的分离技术难以达到工艺生产要求。为此,上海化工研究院研发出一种针对油田伴生气杂质脱除的组合高效气体净化技术,集重力沉降分离、旋风分离、深层过滤多级分离技术于一体,各级分离技术间相互配合,不仅利用了重力沉降、旋风分离的油水强排污能力,更利用了中空纤维滤料的深层过滤强“吸附”能力,满足了生产装置对压力损失的高敏感度。试验装置运行考核结果表明:①该装置杂质脱除效果明显,液体脱除量比原分离装置高出720g/104m3,固体杂质捕集量比原分离装置高出237g/104m3,其中重力沉降分离和旋风分离段脱出的黏稠胶状物质比原分离装置高出780g/104m3,过滤单元脱出的固体杂质为3.54g/104m3,仅为原分离装置固体杂质重的1.5%,排放量减少98.5%;②该装置有很强的操作弹性和适应性;③该装置维护操作简单,检修维护费用低。

关键词:油田伴生气;气体净化装置;重力沉降分离;旋风分离;过滤器;深层过滤;中空纤维滤料;大庆油田

中国石油天然气集团公司大庆油田伴生气初加工工艺的分离单元采用了锥形滤筒式过滤器,过滤效果较差,大量杂质进入压缩机,导致压缩机等重要设备堵塞,致使系统故障频发甚至停机。仅2007年一年,杂质堵塞问题就造成天然气加工装置停机170多次,为此研发了一种组合分离装置。

1 大庆油田伴生气加工生产特点

1.1 主要工艺特点

1) 天然气生产单元规模(喇压浅冷设计流量):80×104m3/d。

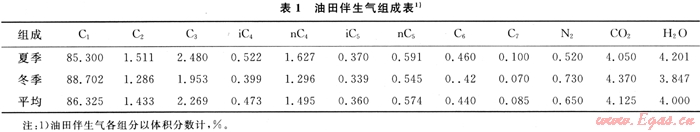

2) 油田伴生气组成:油田伴生气组成见表1。

3) H2S含量:冬季为158.69mg/m3、夏季为169.16mg/m3。

4) 天然气温度:-5℃~25℃。

5) 天然气压力:0.12~0.16MPa(正常值0.13~0.14MPa)。

6) 杂质含量:压缩机入口锥形过滤器每周清除杂质(油泥)约0.5kg,压缩机每年检修清除杂质(干燥的固体杂质)10kg。

1.2 加工的技术指标

1) 油田伴生气液体杂质脱除量:1kg/104m3(气)以上。

2) 油田伴生气固体杂质脱除量:5g/104m3(气)以上。

3) 在满足油田伴生气加工装置正常运行前提下,油田伴生气杂质脱除系统的压降不大于0.01MPa。

2 油田伴生气杂质特性分析

油田伴生气的杂质主要是来自原油脱气分离过程中携带的固体颗粒(泥沙)、管输过程中由于金属表面的化学或电化学反应生成的腐蚀产物、长输管道事故处理时进入管道的泥沙和铁屑等杂质。

分析表明,分离器内的固体沉积物主要是无机硫化合物、铁氧化物、来气携带的矿物质(K、Na、Mg、Ca、Fe等)的硅铝酸盐(黏土)及少量硫酸盐等的混合物。黏土矿物中既含有以上元素的氧化物,又含有Fe的各级氧化物单元,其中铁氧化物含量较多。

3 油田伴生气杂质分离技术

国内气体净化工艺普遍采用重力沉降分离、离心分离和过滤分离技术。应用较多的主要是重力沉降分离技术,这种技术利用了杂质与气体的密度差进行沉降分离,虽分离效率相对较低,但因其结构简单、设备造价低廉而得以广泛应用;其次是离心分离技术,流体中相对较重的液体和固体在离心力作用下从气相中被分离出来。旋风分离器是离心分离的一种典型设备,要求所处理的含杂质气体具有一定的初速度,并且在某一速度段能获得较好的分离效果,但要获得更好的分离效果必须对旋风分离器进行最优化设计,合理的结构可以引导多相三维气流的径向和切向运动,最大限度地消除或减少短路涡流、外涡流等各种涡流影响,提高分离效率[1~2]。通常情况下,旋风分离器对粒径大于20μm的粉尘或液滴具有很好的脱除效果;过滤分离技术主要用于过滤粒径很小的粉尘,过滤分离器的种类很多,过滤精度较高,但压力损失相对较大,对过滤介质的运行工况要求比较高。

近年来国内在高效纤维过滤技术上的研发取得了较好的成果,上海化工研究院已经研制出了一系列特殊中空纤维滤料,并成功应用于煤气、天然气及煤层气的净化工艺中。这种特殊中空纤维制成的滤料具有很大的空隙率,吸附能力强,弹性好。使实际使用过程中,该滤料启用时初始阻力小,由于粉尘及油浆在滤料中呈现立体的弥散式分布,生产过程中过滤器纳污量大,系统阻力上升缓慢,操控性能好,且滤料的耐受性能好,操作弹性大,不受气量的大幅波动及总阻力的增大而损坏。因此这种特种纤维过滤技术比较适合操作压力低、气量多波动、杂质成分复杂且总量多的油田伴生气加工工艺。

从油田伴生气加工装置实际运行状况和设备内沉积污垢(油泥)的情况分析来看,油田伴生气中的液体(油、水)含量较高,而天然气加工工艺条件要求系统阻力小,对于气负荷较大、压力较低、杂质颗粒小的油田伴生气加工,普通及单一的分离技术难以达到工艺生产要求,需要研制出一种结合了重力沉降、离心分离及过滤多级分离技术的组合净化装置。

4 油田伴生气杂质脱除装置研究及应用

4.1 杂质脱除装置试验方案优选

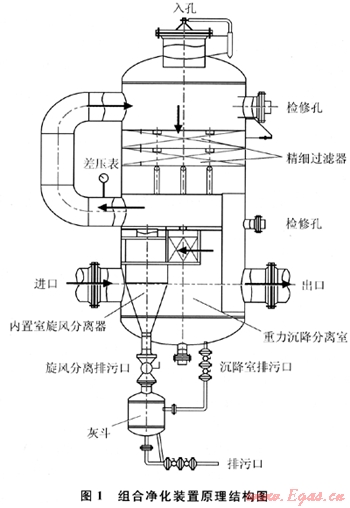

自压集气的油田伴生气压力一般都在30~70kPa,生产压力比较低,因此选择的气体净化技术首先要保证压力损失在保证加工装置正常运行的工况范围内,只有压降保持在10~15kPa以内,才能保证天然气初加工装置正常运行。因此确定采用集重力沉降的预处理(分离出气体中污油、游离水和粒径较大的砂等)+旋风分离较细分离(分离出气体中大于20μm的粉尘和液滴)+中空纤维的精密过滤(过滤气体中1μm以上的杂质)3种气体净化技术组合的方案,研制出一套净化装置,其原理结构如图1所示。初始压降(△p)为1~3 kPa,系统总阻力随运行时间的延长逐渐增加,设计生产检修周期为1a,控制△pmax不大于15kPa,1μm以上固体杂质去除率超过90%。

4.2 组合净化装置的工作原理及其特点

油田伴生气组合净化装置是由重力沉降分离(初步分离)+高效旋风分离(细分离)[3]+深层过滤分离(精细分离)[4]为核心技术组合而成的3级净化分离装置。

当含油、水和杂质的气体由进气口进入组合净化装置时,首先进入重力沉降室,此时气体流速较低(0.9~1.2m/s)。因此粒径超过200μm大颗粒(如石块、泥水、油等杂质)由于重力沉降效应被分离出来,落入大简体的下部;气体经重力沉降室预处理后,进入内置式旋风分离器进行第2级分离,对20μm以上的粉尘颗粒及油(水)滴进行有效分离,分离出的杂质可通过旋风分离器下面的中间灰斗及时排放;高效气体(深层)过滤器作为第3级净化分离设备,采用多层结构形式,即设置成若干个过滤箱体,箱体内填装具有强吸附能力的特制中空纤维作为滤料,由上至下按密度(或空隙率)从疏松到致密分层,这种滤料具有高精度、高纳污量、高效率、压损小、运行阻力低和生产稳定可靠等优点。经过3级处理后的气体,其液体和同体杂质去除量可超过1000g/104m3(气)[5~7]。

4.3 组合净化装置精密过滤单元滤料的选择

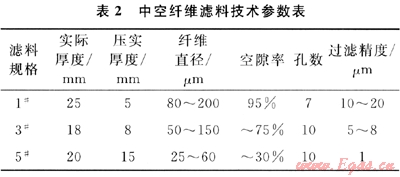

上海化工研究院研制的SRI系列特制中空纤维滤料是一种具有一定过滤层数且选择不同纤维直径、不同空隙率及不同厚度的多种纤维组成的过滤滤料[8],滤料使用的特制纤维为中空多孔结构,纤维直径的范围为1~40μm,因此纤维还特别具备“吸附”作用(毛细管效应),非常适合于过滤含有一定水分、油分及细微杂质的气体。目前上海化工研究院已经研究开发出40余种不同空隙率、不同过滤精度及不同材质的SRI系列纤维滤料,可以根据工艺要求相应调整过滤精度。

特制SRI系列中空纤维滤料属柔性滤料,本身具有很大的压缩性(弹性),它利用了多孔纤维的直接截留、惯性碰撞、筛分、布朗扩散、静电及吸附等多重效应,具有结构简单、耐压力、耐腐蚀、空白阻力小、纳污量大的优点,同时还具备过滤精度高、净化效率好和生产检修周期长的特点,特别适用于对生产压损要求高、杂质复杂、含量多的气体进行高效、深度过滤。

油田伴生气净化除尘技术及装置的试验成功与否,关键在于试验装置中作为净化装置过滤单元的SRI系列中空纤维滤料能否适应于油田伴生气加工工艺特点及满足压降要求。如果气体通过滤料层的压差太大,组合净化装置的总压差也会很大,就会影响到天然气加工装置压缩机的正常运行。因此,根据SRI系列中空纤维过滤滤料的过滤精度、容尘情况和吸附能力等性能对油田伴生气特点及加工装置的生产运行工况要求的满足情况,对十几种滤料从以下4个方面进行了筛选:①运行稳定可靠,滤料的纤维不会因起刺、掉毛而被吸入到压缩机内;②要有很强的吸附能力,适应含有一定油、水的油田伴生气杂质过滤;③有很高的空隙率和纳污量,在满足气量负荷和运行时间的条件下,其压力损失应在规定的范围内;④滤料不会因气量负荷、系统压力的波动以及压缩机的抽吸而损坏。

通过对比分析,选定了1#、3#和5#滤料作为组合净化装置内过滤单元的滤料,技术参数如表2所示。

4.4 杂质脱除技术试验

1) 试验地点选择:经过分析及对比选择,试验地点选定在大庆油田喇压浅冷生产基地。

2) 主要试验设备及工流程:试验装置选用的主要设备为4套(Φ1600mm×6650mm)由重力沉降室、内置式高效旋风分离器、内置式高效气体(深层)过滤器以及排灰缓冲罐(中间灰斗)组成的3级气体净化装置。

4.5 组合净化装置的实际应用情况及效果考核

根据确定的试验方案,结合中空纤维滤料现场可行性应用试验结果,完成了大庆油田喇压湿气组合净化试验装置的设备、平台的设计制造和基础没施的设计施工,同时也做好了试验净化装置配合原生产装置联网的工艺管网(包括净化装置的排污工艺)以及仪表配电等系统配套设计和准备工作,油田伴生气组合净化试验装置于2009年1月18日正式投产运行。

4.5.1组合净化试验装置的试验运行情况

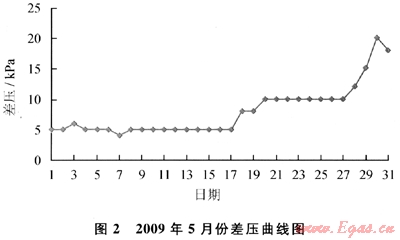

在试验过程中,通过试验装置进、出汇管的现场高精度压力显示仪表来观察试验运行期间的差压变化情况,每2h录取1次数据。

试验装置连续平稳运行前4个月,进出口差压变化很小,一直在5kPa以内,每天平均排放液体约80kg。2009年5月19日起试验装置进出口差压开始增高,5月30日达到20kPa,差压曲线图如图2所示,已超出15kPa的设计监控值,但还没影响到压缩机的正常运行。2009年6月5日更换了试验装置中的4#净化器的滤料,经分析,试验装置进出口压差突然增高的原因是高效气体(深层)过滤器内的中空纤维滤料吸收液态杂质达到饱和所致。

4.5.2液体分离及排放情况

污水延期以12d为排放周期,通过几次对试验装置集中排放后称重,4个试验装置共排出液体约1.3t,平均每天分离出的液体量约100kg,平均脱除液体1.2kg/104m3。

4.5.3固体杂质脱除情况

气量负荷大的油田伴生气的杂质含量分析只能采取在线检测方法,但目前国内没有此类检测手段。因此我们通过中空纤维过滤试验和取样分析检测装置的固体脱除效果。

1) 重力沉降和旋风分离固体杂质脱除情况:通过对组合净化装置重力沉降和旋风分离排出的杂质多次取样进行蒸馏法化验分析,得到大庆油田喇压湿气组合净化试验装置排出液体中的不挥发物平均为1086g/104m3(气),其中旋风分离器排出液体中的不挥发物为72.1g/104m3(气),说明大部分黏稠胶状不挥发物还是在重力沉降中得到分离。

2) 高效气体(深层)过滤器内中空纤维吸附的杂质分析:对高效气体(深层)过滤器中空纤维所含杂质进行分析可知,18090g杂质中有水6.4g(0.04%)、油7734g(42.75%)、固体杂质10350g(57.21%)。

4.5.4试验结果分析

1) 杂质脱除效果明显:通过以上试验和考核分析,喇压油田伴生气组合净化装置的液体和固体脱除量均超过了设计指标。液体脱除量比原分离装置高出720g/104m3(气)。固体杂质捕集量比原分离装置高出237g/104m3(气)。其中重力沉降和旋风分离段(第1、2级分离)脱出的黏稠胶状物质比原分离装置高出780g/104m3(气);组合净化装置过滤单元脱出的固体杂质为3.54g/104m3 (气),仅为原分离装置固体杂质重的1.5%,排放量减少98.5%。

2) 有很强的操作弹性和适应性:油田伴生气杂质脱除组合净化装置在大庆油田喇压浅冷生产装置试验期间,大庆油田喇压浅冷生产装置每天的来湿气量负荷波动较大,一般在(79~92)×104m3范围内波动,来气压力一般在0.3~0.68MPa范围内波动。目前该试验装置已连续运行18个多月,在大庆油田喇压浅冷生产装置来气工况频繁变化条件下,试验装置运行平稳,适应性强。大庆油田喇压杂质脱除试验装置投运前由于压缩机入口过滤器堵塞,经常发生压缩机轴振动超高报警现象。试验装置投运后,大庆油田喇压浅冷生产装置运行平稳,压缩机从未出现过轴振动超高报警或停机现象。

3) 试验装置维护操作简单,检修维护费用低:试验装置过滤单元的滤料按每年更换1次考虑,该滤料更换操作简单、快捷,货源充足,费用低廉,大庆油田喇压浅冷生产装置的单个高效气体(深层)过滤器更换1次滤料的费用约2万元,相比每年压缩机停产损失及维修费用,试验装置所需费用降低很多。

参考文献

[1] 劳家仁.一种特殊进口导流管的新型高效旋风分离器[J].化学工程师,1988,1(1):20-22.

[2] 夏兴祥,劳家仁.高效低阻旋风分离器:中国,ZL96229673.2[P].1997-09-06.

[3] 劳家仁,夏兴祥,金伟.高效气体过滤器:中国,ZL01211110.4[P].2002-01-09.

[4] 劳家仁,夏兴祥,金伟.组合式高效气体过滤器在天然气及煤气高压输送配系统中的应用[J].天然气工业,2001,21(2):97-99.

[5] 金伟,黄晓卫,李小刚.高压天然气/煤气超净化装置的实际应用[J].石油与天然气化工,2004,33(5):382-385.

[6] 杨开武,黄晓卫,金伟.HGSD组合式气-固分离装置的应用[J].天然气工业,2006,26(11):153-155.

[7] 范庆虎,李红艳,王洁,等.海上天然气液化装置中酸性气体的脱除技术[J].天然气工业,2010,30(7):93-97.

[8] 金伟,劳家仁,黄晓卫.高压输配送燃气的超净除尘除油[J].煤气与热力,2003,23(4):214-216.

(本文作者:金伟1 田英男2 张志军3 1.上海化工研究院;2.大庆油田天然气规划设计院3.大庆澳龙石油化工有限公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助