摘要:利用煤层气之前必须预先脱除其中的剧毒腐蚀性气体——硫化氢,但传统干法、湿法脱硫存在能耗大、脱硫剂难再生等缺点。为此,研究了将传统干式吸附与湿式吸收相结合的新脱硫方法,制备了新脱硫剂,并考察了其脱硫效果和再生性能。结果表明,涂渍一定浓度吸收剂的新脱硫剂较之吸附剂载体,比表面积和孔容都减小,微孔消失,但脱硫性能却大大提高,可实现对硫化氢的完全脱除,并且吸收剂浓度越高,穿透时间越长;新脱硫剂再生性能良好,常温下甲烷气体吹扫即可在短时间内把硫化氢浓度吹至很低。该脱硫新方法脱硫性能好、再生容易,可进一步应用于工业过程,实现煤层气的常温、低压、低能耗脱硫操作。

关键词:煤层气;甲烷;硫化氢;脱硫剂;吸附;吸收

0 引言

煤层气中一般含有微量硫化氢杂质。硫化氢腐蚀性强,对铁和钢等金属会产生深孔腐蚀和脆化作用,催化毒性强[1~2],有剧毒性,对人体神经系统的危害特别大,大量吸入会导致死亡[3~4],因此,在利用煤层气前需要先将其中的硫化氢气体脱除[5~6]。

脱硫方法主要可分为干法和湿法。干法脱硫是以固定氧化剂、吸收剂或吸附剂来氧化、吸收或吸附硫化氢,适于气体的精脱硫。干法脱硫中最常用的氧化铁法[7]脱硫条件苛刻,脱硫剂再生困难,用后一般废弃,造成对环境的二次污染,并且需更换脱硫剂而不能连续操作;氧化锌法[8]脱硫成本高,脱硫剂也难于再生;吸附法[9]吸附剂需要加热再生,能耗大;各新方法如膜分离、生物分解、电子束照射分解法以及光催化反应等[10~11],在实验室研究较多,近期内难以广泛应用到生产中。

针对上述问题,采用结合传统干式吸附与湿式吸收的新方法进行脱硫,即在吸附剂载体上涂渍适当吸收剂涂渍液制成脱硫剂,同时利用吸附剂大的比表面积和吸收剂易再生的特点,使各溶质在气相和涂渍液相之间分配分离,而通过降压吹扫使脱硫剂再生。该法能解决传统脱硫剂的常温再生问题,又可应用成熟的变压吸附装置进行操作,有望应用于工业生产。

以硅胶为载体、N-甲基-2-吡咯烷酮(即NMP)为涂渍液,系统研究了脱硫剂孔结构,吸收剂涂渍浓度、再生次数等对脱硫剂脱硫性能的影响,结果证明该脱硫剂的脱硫、再生和稳定性都很好,该方法是一种操作条件温和的脱硫新方法。

1 脱硫新方法实验

1.1 脱硫剂的制备

采用粗孔微球硅胶(青岛海洋化工厂出产,40~60目,堆密度0.42g/mL,比表面积388m2/g,孔容1.001mL/g,平均孔径10nm)和NMP(上海群利化工厂出产)制备脱硫剂。将吸附剂用电热鼓风干燥箱和真空干燥箱在120℃下各干燥3h。称取一定质量(固定为8.7g)并量出体积,根据所需涂渍比取一定量吸收剂。用丙酮稀释后将吸附剂加入,用滤纸封口后水浴慢慢升温,保持水浴60℃,直至载体无丙酮气味时取出称重,然后继续加热5min后称重。重复以上该操作,至3次连续称重时读数恒定结束。求出吸收剂涂渍比(LR)及体积涂渍比(LRv):

LR=(吸收剂质量/吸附剂质量)×100%

LRv=(吸收剂体积/吸附剂孔体积)×100%

1.2 脱硫剂的孔结构特征

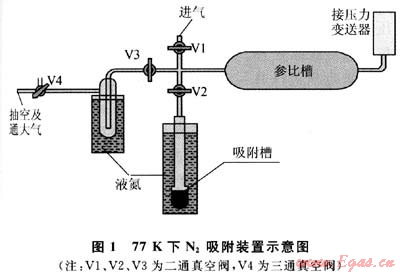

利用如图1所示的N2吸附装置,测定77K下N2在各脱硫剂上的吸附等温线,用BET法计算比表面积,用相对压力0.99时的吸附量计算孔容,用BJH法计算了脱硫剂的孔径分布特征[12~13]。

1.3 脱硫和再生实验

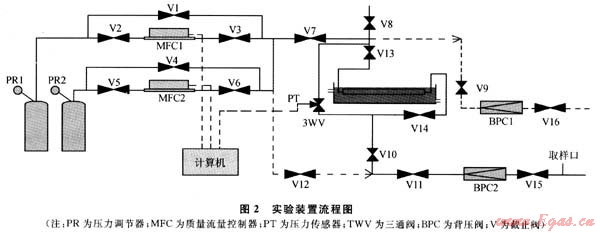

用如图2所示的实验流程进行脱硫和再生。采用甲烷硫化氢混合进气初步模拟煤层气,其中H2S含量222.3mg/m3,总流量为280mL/min。脱硫床为内径10mm、长250mm的不锈钢管。床层温度维持298K,再生时将床层放至常压并用25%流量的甲烷正向吹扫。

2 结果与讨论

2.1 脱硫剂孔结构

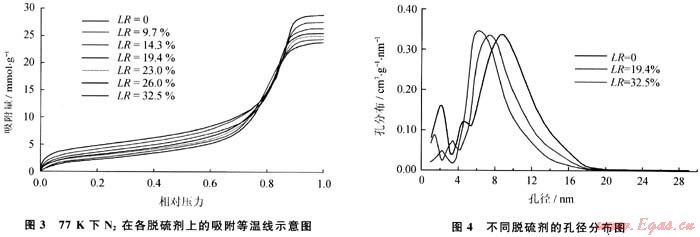

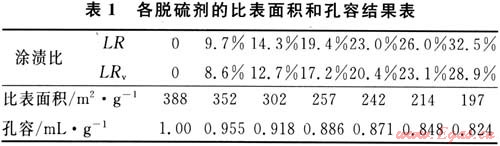

77K下N2在各脱硫剂上的吸附等温线见图3,孔径分布见图4,计算出的比表面积和孔容见表1。

由表1看出,新脱硫剂的比表面积、孔容和孔径都随吸收剂涂渍比的增加而减小,同时由图4可以看出,随吸收剂涂渍比增加微孔大量减少,LR为32.5%的脱硫剂,微孔已经基本消失。

以上结果说明,涂渍液除在脱硫剂的中孔表面形成液膜,引起中孔孔径减少外,还会堵塞微孔。

2.2 脱硫性能研究

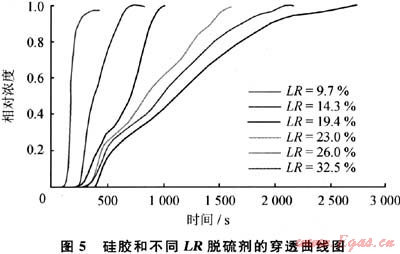

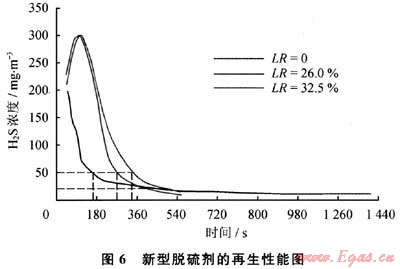

硅胶和不同LR脱硫剂的硫化氢穿透曲线见图5。对硅胶、LR为26%和LR为32.5%的新型脱硫剂的再生性能进行对比,结果见图6。

我国GB 17820一1999《天然气》规定,城市管道天然气中硫化氢含量标准为:一类天然气中硫化氢含量不大于6mg/m3,二类天然气中硫化氢含量不大于20mg/m3,三类天然气中硫化氢含量小于460mg/m3。而GB 18047—2000《车用压缩天然气》规定,车用压缩天然气中硫化氢含量不大于15mg/m3。由图5可以看出,LR>14.3%的脱硫剂,硫化氢穿透时间长于300s,即300s内产品气中不含硫化氢,符合一类城市管道天然气和车用天然气用气要求。

不同LR的脱硫剂,脱硫性能不同。LR越大,穿透时间越长。原因可能是脱硫剂吸收与吸附的同时进行,存在增浓效应,即NMP对硫化氢的富集促进了硅胶的吸附性能,而硅胶的表面的吸附也促进了液膜的吸收。因此,将吸附和吸收相结合,是改善脱硫剂性能的有效方法。

由图6可以看出,新脱硫剂再生时有较宽的高浓度区,硫化氢脱除效率高,而硅胶则基本不存在高浓度区,而且硅胶脱硫剂再生曲线拖尾长,1400s左右时再生气硫化氢含量仍达17.6mg/m3,而LR为26%的新脱硫剂在550s左右时,硫化氢含量就降到11.7mg/m3。可见,涂渍适当浓度的涂渍液也可以明显改变脱硫剂的再生性能。

再生后的气体可再次脱硫处理。通过设计适当的变压脱硫工艺,并对各工艺条件进行优化,即可实现硫化氢的连续脱除处理。下一步的工作目标,就是对吸附剂和吸收剂进行进一步筛选、优化各工艺条件,并实现变压脱硫连续操作。

综上,该新型脱硫剂脱硫容量大,再生性能良好,比传统吸附剂脱硫性能有很大改善。

3 结论

制备了脱除煤层气中硫化氢的新脱硫剂,并对其进行了脱硫效果及再生性能研究,结果发现常规吸附剂上涂渍吸收剂液膜制得的新脱硫剂,微孔基本被堵塞,但其脱硫容量大于吸附与吸收的容量和。该脱硫剂再生性能良好,常温下甲烷气体吹扫可以在很短时间内把硫化氢浓度吹至很低。该脱硫方法可以应用于变压过程进行气体的脱硫操作,是一种操作条件温和的脱硫新方法。

特别感谢:本文是在天津大学化工研究所周理教授的大力支持下完成的,在此表示衷心感谢!

参考文献

[1] LI YAJUN,YIN HUA.Developing China's coalbed meth ane:environmental and resource security benefits[J].Environmental Quality Management,2008,(10):45-51.

[2] STEVEN G,INSERRA A,BETTY L,et al.Neurobehav ioral evaluation for a community with chronic exposure to hydrogen sulfide gas[J].Environmental Research,2004, 95:53-61.

[3] KERSEN Ü,HOLAPPA L.Surface characterization and the gas response of a mixed,Fe203-Fe2(MoO4)3,oxide to low concentrations of H2S in air[J].Electroanalysis,2008,20(22):2442-2446.

[4] GABBAY D S,DE ROOS D F,RERRONE J.Twenty-foot fall averts fatality from massive hydrogen sulfide exposure[J].The Journal of Emergency Medicine,2001,20(2):141-144.

[5] 师彦俊.低浓度酸性气回收处理控制难点与对策[J].石油与天然气化工,2008,37(6):483-486.

[6] 温冬云,张春阳,李明,等.采用AMSIM软件优化天然气胺法脱硫工艺[J].石油与天然气化工,2007,36(5):393-396.

[7] POLYCHRONOPOULOU K,GALISTE0 F C,GRANADOS M L,et al.Novel Fe-Mn-Zn-Ti-O mixed-metal oxides for the low-temperature removal of H2S from gas streams in the presence of H2,C02,and H20[J].Journal of Catalysis,2005,236(2):205-220.

[8] POLYCHRONOPOULOU K,FIERRO J L G,EFSTATHl0U A M.Novel Zn-Ti-based mixed metal oxides for low-temperature adsorption of H2S from industrial gas streams[J].Applied Catalysis B:Environmental,2005,57(2):125-137.

[9] NOVOCHINSKII I I,SONG C S,MA X L,et al.Low-temperature H2S removal from steam-containing gas mixtures with ZnO for fuel cell application.1.ZnO particles and extrudates[J].Energy Fuels,2004,18(2):576-583.

[10] XING CHANJUAN,ZHANG YAOJUN,YAN WEI,et al.Band structure-controlled solid solution of Cd1-xZnxS photocatalyst for hydrogen production by water splitting[J].Int.J.Hydrogen Energy,2006,31(14):2018-2024.

[11] JIN YAOMIN,VEIGA M C,KENNES C.Effects of pH,C02,and flow pattern on the autotrophic degradation of hydrogen sulfide in a biotriekling filter[J].Biotechnology and Bioengineering,2005,92(4):462-471.

[12] ZHAO DONGYUAN,FENG JIANGLIN,HUO QISHENG,et al.Triblock copolymer syntheses of mesoporous silica with periodic 50 to 300 angstrom pores[J].Science,1998,279(5350):548-552.

[13] SING K.The use of nitrogen adsorption for the characterisation of porous materials[J].Colloids and Surfaces A:Physico chemical and Engineering Aspects,2001,187/188:3-9.

(本文作者:钟立梅 青岛科技大学)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助