摘要:探讨了单座高炉生产状态下高炉煤气系统存在的问题及处理方法。

关键词:高炉煤气管网;安全阀;腐蚀

Safety Technology of Coal Gas System under Conditions of Single Blast Furnace Production

CHEN Pei-yu,LIU Zhen-ming,GA0 Jin-tao,LI Shi-qi

Abstract:The problems and solutions of coal gas system under conditions of single blast furnace production are discussed.

Key words:blast furnace gas network;safety valve;corrosion

天津钢管制铁有限公司目前有1座1000m3高炉,2005年1月24日投产,通过5年多的生产,暴露出一些问题。借鉴其他单位煤气系统的运行经验,通过改造实践,总结提出煤气系统的安全技术。

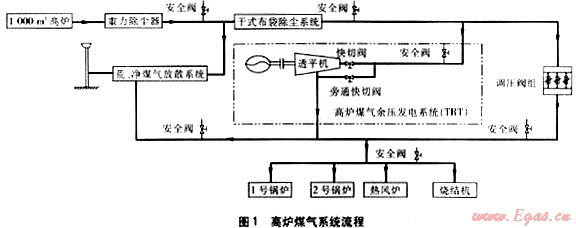

1 高炉煤气系统工艺流程

天津钢管制铁有限公司煤气系统的工艺流程是[1]:高炉产生的煤气通过高炉下降管至重力除尘器,重力除尘器后的荒煤气至干式布袋除尘系统,干式除尘后的净煤气通过调压阀组或高炉煤气余压发电系统(TRT)调压后至净煤气管网,通过净煤气管网分配给用户。高炉煤气的用户主要是3台顶燃式热风炉、2台锅炉、1台烧结机,剩余煤气放散。高炉顶压为180kPa,调压后的煤气压力为9kPa,高炉煤气平均流量20×104m3/h,最大流量为23×104m3/h,热风炉的用气量为(6~10)×104m3/h,锅炉的用气量为7×104m3/h,烧结机的用气量为8000m3/h,有(2.2~9.2)×104m3/h煤气需通过放散塔放散。高炉煤气系统流程见图1。

2 高炉煤气系统存在的问题及解决措施

① 由于单座高炉生产,煤气量较大,煤气用户较少,有(2.2~9.2)×104m3/h的煤气需经放散塔放散。高炉异常崩料、塌料时煤气放散量很大,低压净煤气管网的压力主要靠煤气放散塔的调节阀来调节,煤气流量增大时,净煤气管网的压力也增大,因放散塔的调节阀调节时间较长,净煤气压力调节滞后,煤气用户又较少,煤气无法尽快放散出去,造成管网压力升高,水封击穿,波纹管补偿器拉坏,各煤气用户紧急停火,高炉被迫紧急休风,在高炉投产初期已造成两次这样的管网事故。根据此现象,我们对煤气管网进行了充分的分析,为保证高炉及各煤气用户的正常生产,在低压净煤气管网上增加了3个DN 300mm的煤气安全阀,安全阀的开启压力为20kPa,水封的击穿压力为35kPa。当低压净煤气管网压力升高到安全阀的开启压力时,安全阀自动开启,及时将煤气放散出去;当煤气压力低于安全阀的关闭压力时,安全阀自动关闭。因3个安全阀泄放了部分煤气,又有放散塔调节阀及水封的调节,自此净煤气管网再未出现过问题,保证了净煤气管网的安全。

② TRT的运行是高炉降低成本的有效措施[2],特别是干式除尘,单位产量铁发电量比湿式除尘提高30%,经济效益、环保效益巨大。但随着TRT的运行,煤气系统也出现了一些问题。如TRT正常运行时,机组投运、并网、升功率过程中高炉顶压由高炉侧控制,这个过程需缓慢控制,当达到一定功率,同时透平发电机组静叶开到一定角度后,高炉顶压靠TRT静叶调节,高炉煤气将不再通过调压阀组,调压阀组由自动改手动关闭。当TRT出现重大故障紧急停车时,TRT入口快切阀将在2s内快速关闭,透平发电机组旁通快切阀快速打开,将替代静叶和调压阀组来调节高炉顶压,调压阀组由手动改自动逐渐打开,再关闭TRT旁通快切阀。当TRT旁通快切阀打不开,调压阀组打开速度较慢(调节阀从关闭到打开需90s),高炉煤气将无处可去,干式除尘系统、荒煤气管网、炉顶压力将迅速升高,当压力升高到高炉炉顶放散压力时,高炉炉顶放散阀被强制打开,高炉被迫紧急休风或损坏炉顶设备、干式除尘设备。这种现象在我国高炉生产中已出现多次。为避免这种现象的发生,我们在TRT入口快切阀前、煤气干式除尘系统进、出口各增加了1个DN350mm的安全阀,放散压力为195kPa,略高于炉顶压力。当TRT旁通快切阀出现事故时,安全阀先开启,放散一部分煤气,随着调压阀组的打开,煤气管网恢复正常。我厂自安装了这3个安全阀后,安全阀已启动了几次,有效地保护了高炉生产。

③ 采用高炉煤气干式除尘技术[3],净煤气冷凝水中的氯离子含量显著升高。这主要是由于高炉原料、燃料中的氯化物,在高炉冶炼过程中形成HCl。当煤气温度达到露点时,气态HCl与冷凝水结合,形成酸性水溶液而引起酸腐蚀,对煤气管道和不锈钢波纹管补偿器产生点腐蚀、应力腐蚀和局部腐蚀。高炉煤气中富含的氯离子、硫酸根离子等形成的复合产物对不锈钢、碳素钢等腐蚀严重,造成高炉煤气管网、设备损坏。突出反映在管道补偿器上相继出现不锈钢波纹管严重点腐蚀穿孔、波纹管与接管环焊缝开裂、补偿器内衬导流筒凸流道处冲蚀等重大隐患,造成在煤气系统上广泛应用的波纹管补偿器大量失效和损坏,严重影响了高炉的稳定运行和煤气正常输送。同时,补偿器泄漏后极易造成人员煤气中毒和煤气燃爆,引发安全事故。受酸性腐蚀影响,原使用的补偿器平均寿命不足8个月。根据点腐蚀的防止措施,可适当提高材质中Cr含量,当其提高到25%以上时能显著改善抗点蚀能力。还可提高材质的纯净度,降低碳和有害元素的含量。为了抑制煤气管道系统的异常腐蚀,我们对煤气管道波纹管补偿器的腐蚀机理进行了分析研究,对不锈钢波纹管补偿器材质、结构进行了改进,选取相应的金属材料制作波纹管来直接抵御腐蚀,如采用耐酸性的254SMo、800、825等不锈钢材质。这里只介绍254SMo材质,其化学成分见表1。

表1 254SMo化学成分

|

成分

|

C

|

Mn

|

P

|

S

|

Si

|

|

质量分数/%

|

≤0.02

|

≤1.00

|

≤0.03

|

≤0.01

|

≤0.80

|

|

成分

|

Cr

|

Ni

|

Mo

|

N

|

Cu

|

|

质量分数

/%

|

19.50~20.50

|

17.50~18.50

|

6.00~

6.50

|

0.18~

0.22

|

0.50~

1.00

|

由表1可以看出,254SMo不锈钢是一种含碳量极低的高钼含氮奥氏体不锈钢,此钢突出的特点是在氯化物环境中具有优异的耐腐蚀性,包括耐点腐蚀、缝隙腐蚀、应力腐蚀和一般腐蚀的性能,同时在很多还原性酸介质中耐腐蚀性也很好。Cu的添加改善了该材料在某些酸中的耐腐蚀性能。此外,由于它较高的镍、铬含量,使其具有良好的抗应力腐蚀破裂性能。实际上,研制254SMo的出发点就是提供一种不太昂贵的选择,替代某些场所使用的镍基合金或钛材。波纹管补偿器材质由奥氏体不锈钢316L改进为耐氯离子腐蚀的不锈钢254SMo,提高了材质的抗酸腐蚀性能。还可以在煤气管道内壁喷涂防腐涂料,使金属管道与酸性腐蚀介质隔离,抑制管道异常腐蚀[4]。

参考文献:

[1] 张殿有.高炉冶炼操作技术[M].北京:冶金工业出版社,2006.

[2] 吴洪亮,刘坤.钢铁企业煤气高效利用技术的探讨[J].煤气与热力,2007,27(4):35-37.

[3] 郭亮,邓茂忠,蔡富良.煤气全干式除尘技术在大型高炉的应用[J].煤气与热力,2010,30(4):B15-B17.

[4] 车立新,段常贵.埋地钢质管道应力腐蚀开裂及其预防[J].煤气与热力,2006,26(10):1-4.

(本文作者:陈培钰1、2 刘振明2 高金涛1 李士琦1 1.北京科技大学 冶金与生态工程学院 北京 100083;2.天津钢管集团股份有限公司 天津 300301)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助