摘 要:以“华强1号”水上LNG加气站为例,探讨了水上LNG加气站的工艺流程、LNG控制系统的结构和功能、提高LNG控制系统安全可靠性的方法。

关键词:LNG加气趸船; 水上LNG加气站; 工艺流程;LNG控制系统

Deign of LNG Control System for Overwater LNG Filling Station

Abstract:Taking the overwater LNG filling station Huaqiang No.1 for example.the process flow of overwater LNG filling station.structure and functions of LNG control system and methods of improving safety and reliability of LNG control system are introduced.

Keywords:LNG filling barge;overwater LNG filling station:process flow;LNG control system

1 概述

根据我国能源发展战略行动计划(2014—2020),天然气在我国一次能源消费中所占的比例将由现在的约6%提高到10%以上,随着我国国民经济的增长,无论是工业还是居民生活,都将对天然气产生越来越大的依赖性[1]。天然气在船舶上的应用也日益普及,作为船用LNG的销售终端,水上LNG加气站将得到长足的发展。LNG是一种非常危险的液体[2],在LNG运输船上,LNG控制系统发生故障约占LNG船舶事故总数的18%[3]。因此,为保证水上LNG加气站的安全运营,加气站需要一套高度可靠的LNG控制系统。本文主要结合“华强1号”水上LNG加气站,对水上LNG加气站控制系统的设计进行探讨。

2 “华强1号”水上LNG加气站概况

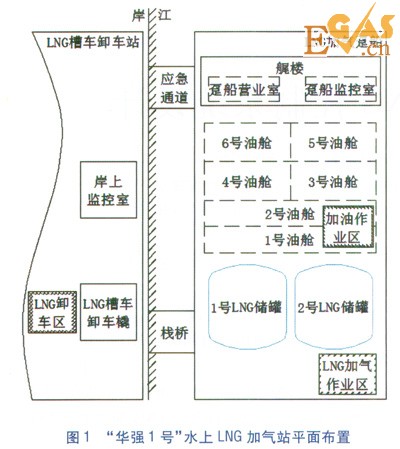

“华强1号”水上LNG加气站(以下简称本站)是我国第一座依据中国船级社颁布的《液化天然气燃料水上加注趸船入级与建造规范》(2014)设计的水上LNG加气站,其平面布置见图1。

本站具有加油和加气两种功能,主要由岸上监控室和LNG槽车卸车橇、船岸间栈桥、船岸间应急通道和长90m的LNG加气趸船组成,有岸上监控室、岸上LNG卸车区、趸船监控室、趸船营业室、加油作业区和LNG加气作业区共六个监控区,其中加油作业区专用于加油,本文不详细阐述。本站的趸船主甲板上设置两台250m3的LNG储罐,LNG储罐罐壁材质为双层不锈钢,用冷箱作为容纳LNG储罐液面以下进出液管道、LNG加气泵及泵池、阀门、LNG热交换器和仪表等的次屏蔽结构。艉楼与LNG储罐之间的舱内设置6个总容积约为2000m3的货油舱,艉楼设有监控室和营业室,趸船机舱(图1内没有画出)设计为满足中国船级社要求的本质安全型,机舱内设置一台天然气单燃料发电机,用于处理LNG蒸发气(下文简称BOG)。本站的油和LNG分别由加油船和岸上的LNG槽车补给。

3 本站工艺流程

本站建成运营后,主要有LNG卸车、LNG加气、LNG储罐增压、安全放散气(以下简称EAG)放散、BOG回收利用、残液吹扫、氮气置换和自循环八种基本功能。为保持本站的前瞻性和先进性,本站预留有LNG卸船和LNG装车的接口。LNG控制系统负责对所有流程进行工艺控制、监视和报警,并能够自动处理安全事故,进行紧急切断(以下简称ESD)保护,以确保本站的安全运营。

①LNG卸车流程:LNG槽车经过磅称重后,通过LNG槽车卸车橇和管道输送到趸船的LNG储罐中。

②LNG加气流程:给LNG燃料动力船加气时,先将专用的LNG加气臂或加气软管与LNG燃料动力船上的接口连接,待趸船监控室授权允许加气后,加气人员可以操作加气控制柜上的按钮进行加气作业。LNG储罐中的LNG经过加气泵加压后输送到计量装置,经过计量后通过加气臂或加气软管输送到LNG燃料动力船中的LNG储罐。在LNG加气过程中,LNG燃料动力船中储罐内的BOG回流到趸船LNG储罐中。

③LNG储罐增压流程:本站运营过程中,当趸船LNG储罐压力低于工艺要求的设定值时,需对储罐进行增压。此时开启储罐增压阀,储罐中少量LNG流入到增压器中,LNG经增压器气化为天然气后,通过气相管道返回储罐,储罐内压力达到设定的压力值时停止增压。

④EAG放散流程:本站天然气管道、LNG储罐和天然气储罐(缓冲罐等)的压力高于各自的安全阀设定压力时报警,安全阀自动开启,EAG通过管道输送到放散总管。

⑤BOG回收利用流程:当趸船LNG储罐的压力达到BOG回收系统设定值时,储罐气相主阀自动开启,BOG经加热后供天然气发电机使用。

⑥残液吹扫流程:趸船LNG补给和加气完成后,打开储罐增压阀,让一部分液体经增压器气化后储存在吹扫缓冲罐中。当缓冲罐内的天然气压力满足工艺要求后,开启吹扫管道上的阀门进行吹扫。当加气完成后,以加气臂上的吹扫口为界,将吹扫口后加气臂中的LNG吹到LNG燃料动力船的储罐中,将吹扫口前的LNG吹回趸船LNG储罐。

⑦氮气置换流程:为避免加气臂和管道中的天然气积聚产生危险,需要将其内部的天然气置换为氮气进行保护,确保加气臂和管道中的含氧量低于5%。当残液吹扫结束后,打开放空阀,氮气缓冲罐内的高压氮气通过吹扫口进入管道后,与天然气一起通过放空阀进入安全放散系统放散。

⑧自循环流程:由于LNG的组成各异,密度也不同,为避免在LNG储罐内产生分层而造成翻滚事故,当监测到LNG储罐液位分层后,加气泵可将LNG储罐底部的LNG抽出再回流到储罐的底部或顶部,以达到混合均匀的目的。

⑨预留LNG装车流程:趸船LNG储罐内的LNG通过趸船LNG加气泵和栈桥管道给岸上的LNG槽车加气。

⑩预留LNG卸船流程:LNG运输船上的LNG储罐内的LNG通过LNG运输船卸液泵、LNG软管、管道输送到趸船LNG储罐。

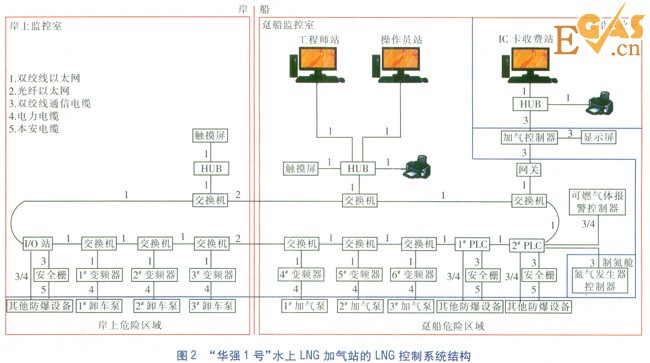

4 本站LNG控制系统的结构

本站LNG控制系统的结构见图2。受连接船岸的栈桥的坡度和强度的限制,LNG槽车不能驶入船上,因此LNG控制系统相应地分为船岸两个部分,岸上部分称为LNG卸车控制系统,用于监控LNG槽车卸车的设备和LNG槽车,LNG加气趸船上的LNG控制系统分为LNG加气控制系统、紧急切断系统和IC卡收费管理系统,用于监控趸船上的所有LNG设备和LNG的销售管理。为提高LNG控制系统的可靠性,本控制系统在硬件配置、设备通信和系统供电方面都进行了特别设计。

①硬件配置

本站LNG控制系统采用集散控制系统(简称DCS)结构,以分散控制系统的危险性和提高可靠性,系统通过网络构成层次化的体系结构,从下至上依次为现场设备层、控制层和操作监控层川。现场设备层包括安装在危险区域的压力、温度、液位、流量等传感器,卸车泵,加气泵,其他防爆设备,安全栅,变频器,氮气发生器、报警器等;控制层主要由1”可编程逻辑控制器(下文简称PLC)、2#PLC、I/O站及交换机组成;操作监控层由上位监控电脑及相关软硬件组成。本控制系统采用两套支持环形以太网的PLC作为控制系统的核心,一套用于工艺控制和监测报警,另一套专用于ESD以提高系统的安全可靠性。在岸上设置一套I/O站,LNG加气泵和LNG卸车泵均采用支持以太网通信的变频器控制,以方便监测变频器和LNG泵的状态,根据工艺要求控制泵的转速。本系统在趸船监控室设置工程师站一套,用于系统设备组态、控制功能组态和操作画面组态;还设置操作员站一套,用于监视或管理LNG储罐、天然气储罐、LNG泵等带有传感器信号输出的LNG设备、氮气发生器、可燃气体浓度和油舱液位。在趸船监控室和岸上监控室分别设置一个触摸屏,用于阀门的远程遥控。在趸船营业室设置IC卡收费站一套,含IC卡收费管理工控机、IC卡读写器、票据打印机等,用于IC卡收费管理并具有LNG储罐液位、压力和温度监视功能。本系统位于危险区域的现场设备层设备选用与危险区域防爆等级相匹配的本安型或隔爆型,选用的应急截止阀为故障关闭型。

②通信方式

本系统大部分现场设备层仪表为本安型,输出模拟量为4~20mA或热电阻(简称RTD)信号,采用本安电缆经安全栅与PLC或I/O站连接;现场设备层防爆设备采用电力电缆或双绞线通信电缆与变频器、PLC或I/O站连接。控制层采用双绞线或光纤连接的环形冗余以太网通信,以提高系统的可靠性,网络带宽为100Mb/s,以确保通信的实时性。由于船岸LNG控制系统之间距离较远,电缆长度约为150m,为避免信号的衰减,船岸LNG控制系统控制层之间采用光纤以太网通信[5]。操作监控层与控制层之间除IC卡收费管理系统采用RS485通信(属于双绞线通信电缆)外,均采用双绞线以太网通信。本系统与氮气发生器控制系统MODBUSRTU、可燃气体探测器自检功能故障等其他船上模拟量信号采用双绞线通信电缆连接,与可燃气体报警控制器的可燃气体浓度高/低限等开关量信号采用电力电缆连接。

③供电方式

由于本站船岸LNG控制系统之间距离较远,为避免电源长距离输送造成电缆压降太大,为岸上LNG控制系统设置一套独立不间断电源(下文简称UPS),在趸船上设置两套UPS,一套为1#PLC、2#PLC、趸船LNG仪器仪表等LNG加气控制系统和紧急切断系统设备供电,另一套为加气控制器及其上位机等IC卡收费管理系统设备供电。正常情况下,LNG控制系统由来自趸船配电设备的AC220V主电源供电,其中,DC24V设备由主电源经开关电源模块供电。当主电源发生故障时,主电源自动转为UPS供电,以保证供电的连续性。各UPS给相应设备持续供电时间不少于1h。

5 LNG控制系统的功能

LNG控制系统主要有LNG系统数据采集、显示和报警,ESD保护,工艺控制,收费管理,数据储存、查询和报表打印等功能。

5.1 LNG系统数据采集、显示和报警功能

本系统1#PLC采集可燃气体浓度(40%爆炸下限,爆炸下限以符号Llow表示)或者可燃气体探测器自检功能故障、机舱和储罐区失火、LNG储罐的90%液位、加气和补给管道压力异常、储罐冷箱环境温度、ESD按钮等预示可能引起安全事故的状态信号,用于ESD保护。2#PLC采集天然气发电机的运行状态和报警信号,氮气发生器的工艺参数和报警信号,LNG储罐冷箱通风机的运行状态和故障信号,LNG泵的工艺参数和报警信号,LNG储罐内的温度、压力和液位,天然气储罐内的压力,可燃气体浓度(0.2Llow)、LNG热交换器出口温度和压力、加气控制器的预冷和加气控制等LNG相关设备的信号用于工艺控制、显示和报警。其中,LNG储罐液位监测采用冗余设计,设置三套传感器,其中一套接入1#PLC用于储罐的90%液位高限ESD保护,另两套接入2#PLC分别用于储罐的20%液位低报警、储罐液位显示和储罐的85%液位高报警,以提高系统的可靠性。加气控制器采集每次的加气量、加气金额、单价、加气卡号、时间等信息通信至上位机显示并生成报表,进行统计查询。I/O站采集岸上LNG设备的参数和运行状态信号。

5.2 ESD保护

当LNG控制系统检测到系统参数出现异常将导致事故时,LNG控制系统能够自动采取正确的操作,将事故终止在安全状态。

①LNG加气管道应急截止阀的ESD保护:当气体探测器探测到被监测区域内的气体浓度高于0.4Llow或者探测器自检功能故障,火灾探测器探测到火灾,传感器检测到加气管道压力异常或者ESD按钮被触发时,系统能自动切断加气管道应急截止阀。

②LNG补给管道应急截止阀的ESD保护:当气体探测器探测到被监测区域内的气体浓度高于0.4Llow或者探测器自检功能故障,火灾探测器探测到火灾,传感器检测到储罐充液体积约为储罐容积的90%、补给管道压力异常或者ESD按钮被触发时,系统能自动切断补给管道应急截止阀。

③LNG加气泵的ESD保护:当气体探测器探测到被监测区域内的气体浓度高于0.4Llow或者探测器自检功能故障,火灾探测器探测到火灾,传感器检测到加气管道应急截止阀关闭、加气管道压力异常、储罐液位低、LNG加气泵温度高、泵池液位低、泵池压力高、LNG加气泵气蚀、泵出口压力过低或者ESD按钮被触发时,系统能自动停止LNG加气泵。

④LNG槽车卸车泵的ESD保护:当气体探测器探测到被监测区域内的气体浓度高于0.4Llow或者探测器自检功能故障,火灾探测器探测到火灾,传感器检测到趸船储罐充液体积约为储罐容积的90%、补给管道应急截止阀关闭、补给管道压力异常、LNG槽车卸车泵温度高、泵池液位低、泵池压力高、LNG槽车卸车泵气蚀、泵出口压力过低或者ESD按钮被触发时,系统能自动停止LNG槽车卸车泵。

⑤控制天然气发电机供气管道的LNG储罐主阀的ESD保护:当气体探测器探测到被监测区域内的气体浓度高于0.4Llow或者探测器白检功能故障,火灾探测器探测到火灾,传感器检测到供气管道上气化器的气体燃料出口温度低或者ESD按钮被触发时,系统能自动切断LNG储罐主阀。

5.3 工艺控制

本LNG控制系统中的28PLC用于工艺控制,工艺控制主要包括:根据要求自动控制LNG泵的起停和转速;根据LNG泵出口压力对LNG泵转速进行PID调节使泵出口压力稳定,避免LNG泵出口压力因LNG气化而急剧上升造成设备损坏;根据加气管道压力对加气管道阀门的开度进行控制以调节加气流量;根据增压器出口温度对增压器进液阀门的开度进行控制以调节增压器出口的压力;对LNG补给和加气作业进行自动顺序控制;LNG储罐压力控制和天然气发电机供气压力控制。

本控制系统设置IC卡收费管理系统全套设备,工控机采集每次加气信息,可实现有卡加气、无卡加气,实现定量、定额加气及自由加气,同时具备联网功能,加气控制器的数据可自动上传到工控机,实现随时随地监管运营信息。

操作员站工控机对LNG系统所有采集信息均有储存功能,关键数据生成实时曲线,数据以报表形式存储以方便随时查询,工艺参数整点记录、操作事件记录报表和曲线可实现打印功能。

6 结论

“华强1号”水上LNG加气站LNG控制系统充分考虑到LNG的危险性,设置工程师站和操作员站实现操作监控层硬件冗余,ESD系统采用单独的PLC实现控制层硬件冗余,采用环形以太网实现控制层通信冗余,重要控制点参数设置多个传感器实现现场设备层硬件冗余,设置LNG控制系统专用UPS实现供电冗余,应急截止阀采用故障关闭型以确保ESD措施安全可靠,气体危险区域选用与防爆等级相匹配的本安或隔爆仪器仪表实现工艺过程本质安全。通过上述多种方法,有效地保证了LNG控制系统数据传输的实时性、可靠性和安全性,为本站的安全运营提供了有力保障。

参考文献:

[1]任继善.液化天然气在我国的应用前景[J].油气储运,2003,22(5):7-10.

[2]孙能,刘兰慧,陈进,等.LNG气化站控制系统[J].煤气与热力,2010,30(12):B10-B11.

[3]段玉龙,胡以怀.LNG船舶事故分析及风险控制[J].船舶工程,2013,42(3):191-192.

[4]黄德先,王京春,金以慧.过程控制系统[M].北京:清华大学出版社,2011:443-445.

[5]佟阳.几种通信方式在计算机联锁中的应用[J].铁路计算机应用,2009,18(10):49-50.

本文作者:王伦 佘焱 翁玉祥 陈晗宇

作者单位:上海交通大学电气工程系

上海航盛船舶设计有限公司

张家港中集圣达因低温装备有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助