摘 要:以某已建16×104m3的LNG全容储罐为例,对大型LNG全容储罐常用的现场珍珠岩膨胀填充工艺进行概述,对膨胀、填充设备进行介绍。为了防止LNG储罐长期运行后膨胀珍珠岩粉末沉降带来局部保冷空隙,需要在膨胀珍珠岩填充后进行充分振捣操作。为了保证填充后具有良好的保冷效果,填充过程中需要定期抽检膨胀后珍珠岩粉末,确保膨胀珍珠岩粉末的粒度、密度等技术指标合格。

关键词:大型LNG储罐; 保冷; 珍珠岩; 膨胀; 填充

Technology for On-site Perlite Expansion and Filling of Large LNG Storage Tank

Abstract:Taking a built 16×104m3 LNG full containment tank as an example,the on-site perlite expansion and filling technologies commonly used for large LNG full containment tank are described.The equipment for expansion and filling is introduced.In order to prevent the partial cold insulation voids from setfling of expanded perlite powder after a long-time running of LNG tank,the expanded perlite needs to bethoroughly vibrated after fillin9.In order to ensure the good cold insulation effect after fillin9,regular sampling and testing of the expanded perlite powder are needed throughout the filling process to ensure that the particle size,density and other technical indicators of the expanded perlite powder are qualified.

Keywords:1arge LNG storage tank;cold insulation;perlite;expansion;filling

1 概述

随着我国对能源需求的不断增长,进口LNG、利用国外天然气资源,是解决我国能源供需矛盾比较现实的途径之一[1]。大型液化天然气储罐用来储存-162℃的LNG低温液体,是LNG接收站、天然气液化工厂的关键核心设施[2]。

大型LNG储罐罐壁珍珠岩填充施工是储罐施工后期关键工序之一,现场珍珠岩膨胀填充施工质量直接关系到储罐投产后保冷效果。为此,本文以国内某已建16×104m3大型LNG全容储罐为例,对其施工后期现场珍珠岩膨胀填充施工工艺技术进行解析,并对现场珍珠岩膨胀填充质量检测要求进行分析。

2 储罐结构介绍

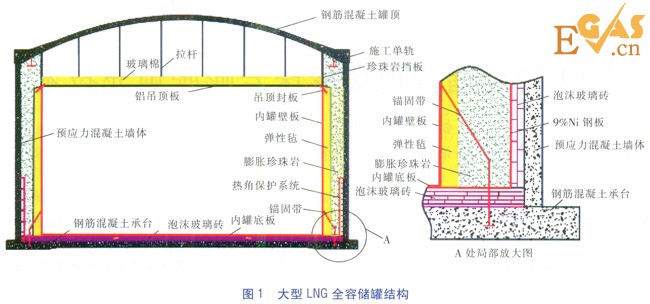

图1为国内某已建LNG项目16×104m3大型LNG全容储罐结构示意图。储罐内罐有效工作容积为16×104m3,几何容积为18.1×104m3;操作压力为-1.0~29.0kPa;内罐设计温度为-162℃。内罐材质为9%Ni低温钢,内罐公称直径为80m,内罐壁板高度为36.1m,高度方向由11段组成,从上到下依次变厚(因为下端液体压力大,所以钢板逐渐增厚),钢板厚度分别为12、12、12、12、13.5、16、18.2、20.5、22.5、24.3、26mm,内罐底板厚度为5mm。

外罐由钢筋混凝土承台、预应力混凝土墙体、钢筋混凝土罐顶组成,钢筋混凝土承台与预应力混凝土墙体、预应力混凝土墙体与钢筋混凝土罐顶连接处均采用混凝土刚性连接。外罐墙体高度为39.0m,外罐墙体内表面直径为82.0m,外罐墙体厚度为0.7m。钢筋混凝土罐顶最高处高度为50.382m,钢筋混凝土罐顶中心厚度为0.4m。外罐内侧安装一层5mm厚的Q235-B材质的钢板,起到气密作用,防止储罐内罐里的蒸发气体(BOG)泄漏到空气中。

预应力混凝土墙体与钢筋混凝土罐顶连接处混凝土变厚,以便顶部环向预应力系统张拉施工,也有利于顶部钢筋混凝土罐顶结构重量传递到预应力混凝土墙体并由墙体承受其重量。

储罐底部承台与内罐之间为具有一定承压强度的泡沫玻璃砖保冷层,其厚度为450mm,除了起到保冷作用外,还起到承受上部内罐与LNG液体重量的作用[3]。

内罐为敞开式结构,内罐底部边缘通过146根锚固带锚固到底部混凝土承台中,用来防止在大地震下内罐底部发生抬升现象[4]。锚固带为长片状结构,长度为2.8m,厚度为16mm,宽度为200mm,材质为9%Ni钢。

吊顶上开设若干孔,内罐内的BOG通过吊顶上的开孔扩散到吊顶上部的空间中去。吊顶结构由下部铝吊顶板(铝板厚度为5mm)、上部不锈钢拉杆组成(拉杆与铝吊顶板通过螺栓连接)。吊顶最边缘拉杆外表面紧贴一层不锈钢钢丝网和承压玻璃布,构成珍珠岩挡板结构,用来挡住环形空间上部的膨胀珍珠岩粉末。吊顶上部铺设1.0m厚玻璃棉保冷材料。整个吊顶结构重量通过拉杆传递到上部,由钢筋混凝土罐顶承受。内罐壁板上端与吊顶板边缘通过铝质吊顶封板搭接连接。吊顶封板倾斜布置,上端与吊顶铝板边缘焊接。由于铝板和内罐9%Ni钢低温下朝着内罐中心径向收缩量不一样,因此,吊顶封板下端只能靠重力自由搭在内罐壁板上端,下端与内罐壁板连接处外侧通过覆盖一层高强度承压玻璃布来防止环形空间的珍珠岩粉末漏入内罐中。

内、外罐之间的夹层(环形空间)的厚度约为1.0m,由厚度约为300mm的弹性毡和厚度约为700mm膨胀珍珠岩粉末保冷层组成。弹性毡紧贴内罐壁板,具有一定的弹性,用来吸收内罐运行时珍珠岩对内罐的挤压力。膨胀珍珠岩粉末填充至钢筋混凝土罐顶下方处。在内、外罐环形空间水平方向中心位置、竖向最上方、罐顶下方安装一圈施工单轨,用于珍珠岩膨胀填充阶段悬挂操作工人吊篮、振捣装置。

外罐内侧5.0m高度(以内罐边缘底板表面标高为±0.00m计)以下设置热角保护系统,用于在内罐泄漏事故下保护底部承台和底部墙体不直接裸露在低温LNG环境下[5]。热角保护系统由9%Ni钢板和泡沫玻璃砖保冷材料组成,详见图1中的A处局部放大图。其底部相当于内罐底板在环形空间的延伸,底部9%Ni钢板的厚度为5m,此底部9%Ni钢板与钢筋混凝土承台之间为泡沫玻璃砖保冷层;竖向9%Ni钢板的厚度为8mm,高度为5m,此竖向9%Ni钢板与外罐内壁之间的环形空间为厚度达150mm的泡沫玻璃砖保冷层。

3 大型LNG储罐珍珠岩填充工艺

目前工业上常用的珍珠岩施工方法有两种:人工填充法和施工现场膨胀填充法。

人工填充法:膨胀珍珠岩粉末在工厂中制作并包装完毕后,运输至填充施工现场,然后再利用提升设备(提升机、吊车等),将膨胀珍珠岩粉末提升至冷箱、储罐等需要保冷设备的顶部,采用人工方式装填至内、外层之间的夹层中。

施工现场膨胀填充法:珍珠岩原矿砂和设备设置在填充施工现场,直接在现场将珍珠岩原矿砂进行膨胀,变成粉末状后接着进行填充施工。这种工艺下利用全封闭的空气输送装置,直接将膨胀后经检测合格的膨胀珍珠岩粉末填充到冷箱、储罐等需要保冷设备内、外层之间的夹层中。

由于现场膨胀填充法采用了现场膨胀生产和气力输送管道直接填充,消除了膨胀珍珠岩与潮湿空气接触的机会,同时避免了人工填充方式因包装、储存、运输所造成的对材料的破坏,大大降低了膨胀珍珠岩粉末受潮结块从而影响保冷性能的概率。另外,此种方式避免了人工高空露天作业,既减少了对环境的粉尘污染,又大大提高了施工的安全性。

大型LNG储罐对质量要求较高,因此,普遍采用现场珍珠岩膨胀填充法。

4 现场珍珠岩膨胀填充施工

4.1 施工前准备工作

现场珍珠岩膨胀填充前,需保证铝吊顶边缘珍珠岩挡板、吊顶封板等完成安装,所有穿过吊顶的管道在珍珠岩填充前都需要密封好,以防珍珠岩粉末通过这些管道开口飞入内罐。人工检查环形空间及吊顶无液态水、油渍及施工垃圾或杂物。珍珠岩填充前需完成储罐气压试验,保证环形空间内的管线、仪表等已安装完毕。

4.2 珍珠岩膨胀过程

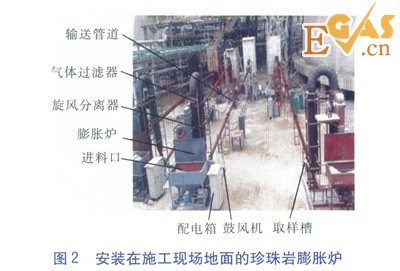

目前工业上常用的珍珠岩膨胀炉按燃料类型可分为电炉、煤粉炉、天然气炉、人工煤气炉等。大型LNG储罐采用现场膨胀填充,一般采用电炉型膨胀炉(见图2),直接采用电热管为加热体,噪声小,不受现场燃料限制,膨胀工作温度一般在850~950℃。

珍珠岩原矿砂被工人成袋定期放入膨胀炉进料口,原矿砂在重力作用下落到膨胀炉底部,被加热至850℃以上时,开始膨胀,体积增大,浮力增加。当浮力超过自身重力时,膨胀珍珠岩微小颗粒随炽热气流上升。携带膨胀珍珠岩粉末的热气流通过膨胀炉中部的旋风分离器后,分离出来的膨胀珍珠岩粉末排入到膨胀珍珠岩粉末鼓风机输送系统;而此时通过旋风分离器后仍然携带少量珍珠岩粉尘的热气流继续上升,通过顶部气体过滤器后粉尘气流得到了净化(以防止直接排放粉尘污染环境),达标后的气体排放到大气。进入鼓风机输送系统的膨胀珍珠岩粉末被输送到储罐顶部进行环形空间填充。对于气体过滤器,一般在进行膨胀操作前对气体过滤器进行清洗,单台储罐膨胀珍珠岩填充施工期将近21d,一般不需要中途拆下来清洗。

输送系统由鼓风机、管道、取样槽组成。取样槽位于输送系统管道首端与膨胀炉出口向下管道连接处下方,用于定期对膨胀后的珍珠岩粉末取样,进行松散度、含水量、粒度等指标检测。

4.3 膨胀珍珠岩填充

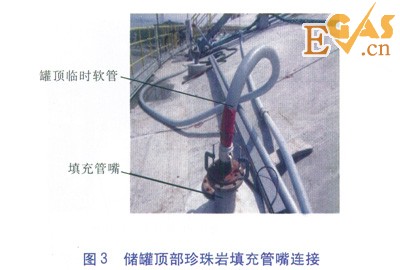

鼓风机是膨胀珍珠岩输送系统的主要设备(位于图2中膨胀炉侧下方位置,在图2中被遮挡住),作为输送珍珠岩进入罐内环形空间的主要动力源,出口压力一般在40~100kPa。膨胀珍珠岩输送管道由图2中的不锈钢管道和图3中的罐顶临时软管两部分组成。不锈钢管道沿着储罐墙体爬升到储罐顶部,通过图3中的罐顶临时软管与罐顶珍珠岩填充管嘴连接,对罐内环形空间进行填充。输送系统安装完成后,振捣设备、检验吊篮通过外罐顶上的直径为1.3m的物料圆孔运输到吊顶边缘环形空间上方,并安装在图1中的施工单轨上,用于珍珠岩填充过程中振捣、运送工人进行检验。

图3中的储罐顶部填充管嘴为储罐永久性结构,沿罐顶边缘均布,共48根,公称直径为150mm,从罐顶延伸到钢筋混凝土罐顶下方300mm,每一根珍珠岩填充管嘴与施工单轨径向坐标稍微错开,避免珍珠岩填充阶段施工单轨挡住珍珠岩下落到环形空间。

罐顶48根填充管嘴依次按顺序l~16、17~32、33~48号分为3组,3台膨胀炉和填充设备分别对应l6根填充管嘴,3组同时进行填充。为了保证膨胀珍珠岩粉末填充均匀,一般采取奇数号、偶数号管嘴轮流填充的方式,即先进行1、3、5、…、15,17、19、21、…、31,33、35、37、…、47号管嘴填充,再进行2、4、6、…、16,18、20、22、…、32,34、36、38、…、48号管嘴填充。

输送系统通过不锈钢输送管道、罐顶临时软管、填充管嘴,把膨胀后的珍珠岩粉末填充到内罐壁板外侧弹性毡和外罐内侧之间的夹层空间。膨胀珍珠岩粉末会在重力的作用下落入填充区域。

当珍珠岩的填充高度从内罐边缘底板高度计算达到5.0m时,将开始更换奇数或偶数管嘴轮流进、行填充,直到48个管嘴填充初始高度都达到5.0m。由于5.0m高度以下是热角保护系统,空间较窄,且5.0m以下环形空间内布置了很多仪表管线,因此,5.0m高度以下不进行振捣操作。以后往上每次的填充高度到3.5m时停止填充,进行一次振捣操作。振捣完成后随即再进行填充,如此往复,直到环形空间内的膨胀珍珠岩填充高度达到距离内罐壁板上部吊顶封板上檐3.5m位置时,进行最后一次振捣。此后,振捣设备和工人站位吊篮等设备从环形空间撤出,再往上高度的珍珠岩填充不再进行振捣操作。

施工中要保证在珍珠岩填充过程中不存在不同填充嘴下珍珠岩堆高度差超过4.0m的情况发生,膨胀珍珠岩最终填充到罐顶下方施工单轨底部(珍珠岩填充管嘴下端和施工单轨下表面齐平,因此,最终填充高度也位于珍珠岩填充管嘴下方)。

5 振捣操作

刚填充后的膨胀珍珠岩粉末比较蓬松,为了防止储罐长期运行后膨胀珍珠岩沉降带来局部保冷空间空隙,需要在膨胀珍珠岩初步填充后进行充分振捣操作。珍珠岩刚膨胀后密度为35~55kg/m3,充分振捣后密度一般为48~65kg/m3。

除了首次填充的5.0m高度内不用振捣外,以后每一次填充高度达3.5m后,需进行一次振捣操作,每一次沿圆周一整圈的振捣操作需要约4h,振捣后高度下降15%~27%,即可满足要求。等效测量方法为:在对每一次3.5m的高度范围内进行振捣后,振捣后的珍珠岩高度都要比振捣前低0.53~0.94m,即满足要求。

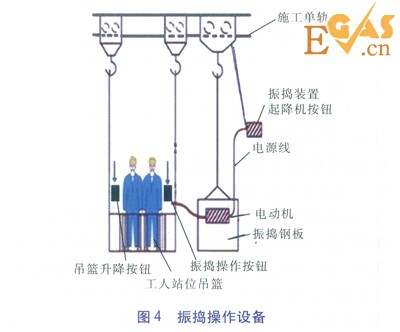

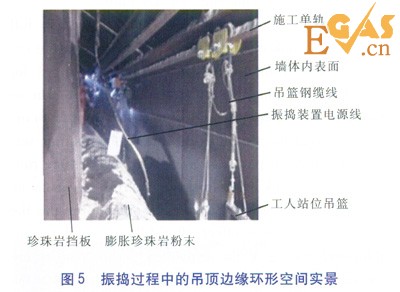

图4为填充期间进行珍珠岩振捣的操作设备,用于工人操作和检验的吊篮、振捣设备吊挂在环形空间上部的施工单轨上。

振捣时,工人分两组,每组2人。其中一组站在吊顶的边缘,负责操作图4中振捣装置起降机按钮来调整振捣钢板高度,同时监管环形空间下方振捣工人的安全;另外一组工人站在图4左侧吊篮上负责振捣工作,1个工人控制吊篮升降按钮,使吊篮下降到环形空间相应高度进行振捣操作,另外1个工人控制振捣操作按钮,控制振捣钢板上的电动机进行振捣操作(振捣钢板上电动机电源线一直牵到工人站位吊篮上)。

用于提供振动源的电动机固定在振捣钢板表面,振捣钢板规格(长度×宽度×厚度)为1800mm×1800mm×6mm。由于罐顶物料孔直径只有1.3m,振捣钢板无法通过罐顶物料孔进入到吊顶边缘环形空间,因此,采取由4张900mm×900mm×6mm钢板在罐内吊顶边缘完成振捣钢板组装。图4中振捣钢板的四角被磨圆并加上橡胶护套,电动机固定在钢板中心偏上位置。吊篮、振捣钢板等装置通过钢缆线悬挂在环形空间上端施工单轨上。珍珠岩填充、振捣期间,珍珠岩挡板开设一个临时口,以保证从罐顶物料孔下来的人员、物料、振捣设备都能够穿过珍珠岩挡板到达环形空间。振捣过程中吊顶边缘环形空间现场实景照片见图5。

振捣钢板边缘装有伸缩棒状压力感应器,当其接触到弹性毡时会使电动机自动关闭,以起到保护弹性毡不被刮损的作用。在每次进行振捣前后用卷尺进行填充高度测量。测量的上基准点位于环形空间顶部施工单轨处(即填充管嘴出口处),测量点为钢筋混凝土罐顶下方珍珠岩填充管嘴出口正下方的珍珠岩的上表面,每根管嘴测量一次,总共测量48次。填充高度即为填充管嘴出口处到内罐底板距离减去卷尺测量的距离。

6 施工现场膨胀珍珠岩性能检测

大型LNG储罐由于保冷质量要求较高,对珍珠岩原矿砂含水率要求较高,一般采用从国外进口的珍珠岩原矿砂产品,含水率满足自由水(游离水)质量分数≤0.5%的要求。珍珠岩原矿砂中自由水在恒温105~110℃条件下,大约2h可以分离出来,原料进场时可以分批进行复检,以检测原料含水率是否合格。

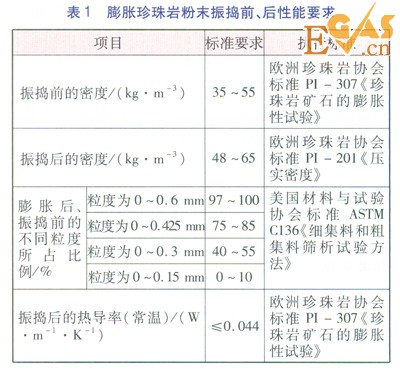

珍珠岩原矿砂产品在施工现场进行膨胀后直接填充。振捣后珍珠岩粉末主要性能需满足常温下热导率≤0.044W/(m·K)等技术要求。膨胀现场需定期对膨胀珍珠岩进行取样,并在现场临时实验室进行实验检测。一般每1h测量1次膨胀后松散密度,每4h测量1次振捣后密度,每8h进行1次膨胀粒度分析。对于热导率的测试,每台储罐仅需在膨胀珍珠岩开始填充时进行1次取样测试。现场检验标准见表1。

从取样槽取来的试样经过相关处理后直接在施工现场临时实验室进行松散密度、膨胀粒度检测;振捣后密度、热导率测量则是通过在取样槽取样,在施工现场临时实验室进行模拟振捣操作后,再进行性能测量。

表1中膨胀粒度的测量说明如下:同时取4组相同试样,分别用孔径0.6mm、0.425mm、0.3mm、0.15mm的筛子筛分,4组试样同时满足以下4项条件时,才认为该批珍珠岩膨胀后粒度合格:通过孔径为0.6mm筛子的膨胀珍珠岩粉末的通过率为97%~l00%,通过孔径为0.425mm筛子的膨胀珍珠岩粉末的通过率为75%~85%,通过孔径为0.3mm筛子的膨胀珍珠岩粉末的通过率为40%~55%,通过孔径为0.15mm筛子的膨胀珍珠岩粉末的通过率为0%~10%。

上述膨胀后性能指标都是在膨胀填充连续进行的过程中抽样检测,检测时现场膨胀和填充工作不停止。若抽检结果出现性能指标不合格的情况,应立即停止膨胀填充操作,更换该批次原矿砂材料,检验合格后再进行膨胀填充操作。

7 结语

现场珍珠岩膨胀填充施工是大型LNG储罐建造施工后期关键工序之一。为了避免膨胀后珍珠岩受潮,一般应避免雨季施工,大气相对湿度在80%以上的天气也应尽量避免珍珠岩膨胀填充施工。典型16×104m3大型LNG全容储罐所需珍珠岩原矿砂材料费及施工费虽然只占整个储罐工程造价的2.0%~2.5%,但现场珍珠岩膨胀填充效果直接关系到储罐投产后保冷效果。在该大型LNG全容储罐建造过程中,单台16×104m3储罐现场珍珠岩膨胀填充施工用了21d,现场定期进行的导热率、膨胀粒度、密度检验均合格,投产后储罐整体BOG蒸发率测试合格。这说明了按照本文所述技术要求进行现场珍珠岩膨胀填充施工,大型LNG全容储罐在运行过程中保冷效果良好。

参考文献:

[1]王冰,陈学东,王国平.大型低温LNG储罐设计与建造技术的新进展[J].天然气工业,2010,30(5):108-112.

[2]吴旭维,吴志星,胡云峰.大型LNG低温储罐的干燥与置换[J].煤气与热力,2012,32(7):B04-B07.

[3]李海润,徐嘉爽,李兆慈.全容式LNG储罐罐体温度场计算及分析[J].天然气与石油,2012,6(4):15-19.

[4]扬帆,张超,邓青.大型LNG储罐内罐稳定性设计方案比选[J].油气储运,2012(11):830-832.

[5]黄淑女,王作乾.大型LNG储罐中9%Ni钢的焊接施工[J].石油工程建设,2010(5):62-63.

本文作者:扬帆 张超 屈长龙 段品佳

作者单位:中海石油气电集团有限责任公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助