摘 要:对城市天然气高压管道汾河不良地质的穿越方案进行比选,对推荐采用的顶管穿越方案进行设计计算,分析施工难点及解决措施。

关键词:天然气管道; 穿越河流; 大开挖; 定向钻; 顶管

Comparison of Design Schemes for Pipeline Crossing Fenhe River and Solutions to Construction Difficulties

Abstract:crossing schemes for Fenhe River with adverse geological condition by high-pressure city gas pipeline are compared.The design calculation of the proposed pipe-jacking crossing scheme is performed.The construction difficulties and solving measures are analyzed.

Keywords:natural gas pipeline;crossing river;big dig;directional drilling;pipe jacking

1 工程概况

穿越汾河段管道公称直径为800mm,穿越处位于太原市西北侧,方向基本为东西向。东侧为滨河东路(兼东侧堤坝),西侧堤坝为土路,两岸堤坝外均为农田且标高基本一致,整体地势呈“U”形。河床底部标高约为789.80m,比两侧农田低约15m。根据建设时间安排,本次穿越允许最长施工时间为6月至11月,累计时间约180d。

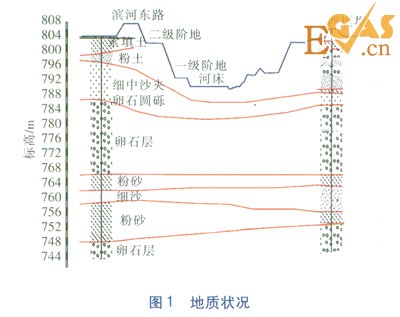

穿越处场地地貌单元位于太原汾河现代河床及一、二级阶地。地质裸露处均以卵石为主,卵石颗粒较大,粒径以100mm为主,个别有400~600mm。地质情况从上至下依次为:素填土层、粉土层、细中沙夹卵石圆砾层、卵石层、粉砂、细沙、粉砂层、卵石层(未揭穿)。地质状况见图1。

实测地下水稳定水位埋深在地面下13.00~13.10m,稳定水位标高在791.12~791.24m。穿越处汾河设计洪水频率为百年一遇,防洪评价报告显示,河床水面处冲刷深度为9.24m。管道需在冲刷深度1.0m以下穿越。

2 穿越方案比选

根据地勘资料及防洪评价要求,结合目前国内天然气管道穿越施工水平,可考虑的穿越方式有大开挖、定向钻、顶管穿越三种方式[1]。

2.1 大开挖穿越方案

①方案介绍

大开挖穿越方案涉及两部分工程内容:一是顶管穿越滨河东路;二是大开挖穿越河床及两侧阶地、堤坝。

顶管穿越滨河东路长约90m,顶管顶进坑设置于滨河东路东侧,接收坑设置于滨河东路西侧。顶进坑及接收坑标高控制在796.00m左右,即顶进坑深度约8m,接收坑深度约6m。穿越层地质情况为粉土层及细中沙夹卵石圆砾层。

大开挖穿越河床长度约210m,穿越两侧阶地及堤坝长度约110m。其中河床穿越采用围堰导流法分两段施工,管沟深度按照12m考虑。由于沟槽深、土质差,所以管沟开挖拟采取三阶放坡开挖方式,从上至下垂直方向放坡深度依次为5m、4m、3m,放坡比控制在1:1.5,底部管沟宽度按5m考虑,两坡之间水平作业面按7m控制。经过计算,沟槽顶部宽度达到69m。本方案拟采取大口井降水措施,井点沿管沟两侧各设2条降水带。距管沟上坡脚5m处布置第一道降水带,距管沟上坡脚10m处布置第二道降水带。井点间距5m,降水井直径为600mm,井深为25m。

②施工难点及不确定问题

a.为保证施工安全,管沟分阶梯开挖过程中可能需要配以钢板桩以保证施工安全;

b.由于开挖地质透水性强,地下水位高,且目前流速及流量不详,若操作过程中大口井降水措施不佳,需考虑采用造价更高的闭水帷幕施工工艺;

c.施工过程需随时注意当地天气,若遇连续降雨河床水位上升过高,需及时撤离人员及机具。

③施工周期及保障性

施工周期175d,但不包含雨季时间,因此周期保障性很差。

④工程造价

工程概算约3600×104元。

⑤协调难度

由于开挖穿越管沟宽度接近70m,对河道破坏较严重,周边湿地环境影响大,协调及批复难度很大。

2.2 定向钻穿越方案

①方案介绍

本段适合定向钻穿越的地层仅为粉砂、细沙、粉砂层,该层层厚在12~12.4m。但出、入土两端的圆砾及卵石层无法避免,可考虑的处理措施主要有套管隔离、注浆固结、开挖换填三种。由于地下水位高,且地层渗水性强,厚度大,大面积、长距离注浆固结施工时浆液极容易流失;圆砾及卵石层的底层分布位置及深度决定开挖换填及排水工程量巨大,考虑施工的难易程度及工期,注浆固结与开挖换填两种措施不予考虑。

根据目前国内类似地质成功的定向钻穿越工程,考虑在出、入土两端的圆砾及卵石层夯钢套管的方式,采用导向孔对穿工艺施工,这也要求出、入土侧的弹性敷设段必须在粉砂、细沙、粉砂层12m左右的厚度范围内,因为套管内基本无法实现钢管的弹性敷设。

目前国内定向钻夯钢套管穿越卵石层的长度一般都在200m以内,综合考虑地层地质情况、已实施夯管长度限制等因素,经过试算,确定本穿越方案设计参数如下:穿越管道水平段管底位于粉砂、细沙、粉砂层底部,标高755.87m;东侧入土点位于滨河东路东侧,与底部水平段管底标高相差约47m,入土角为8°,西侧出土点位于西堤坝西侧,与底部水平段管底标高相差约47m,出土角为8°;曲率半径取1200D(D为穿越管道外直径);穿越长度为814m(自两侧套管边缘处计)。在此设计参数下,两侧夯管长度均为198m,采用DN 1200mm钢管。

该方案套管两侧需进行场地取土平整,取土深度约10m。平整后场地作为夯管及定向钻施工场地。两侧占地各约需要70m×70m。

②施工难点及不确定问题

a.两侧卵石层穿越需各夯进钢套管198m,且卵石层颗粒较大,施工难度极大,风险极高;

b.导向孔钻探所需精度高,弹性敷设段穿越孔塌方风险大;

c.受地层地质限制,参数选取基本没有附加量,整体对施工精度及地勘资料准确性要求很高。

③施工周期及保障性

施工周期160d,由于两侧钢套管夯进难度极大,周期保障性极差。

④工程造价

工程概算约2800×104元。

⑤协调难度

施工协调难度较小。

2.3 顶管穿越方案

①方案介绍

顶管穿越方案拟采用GB 50423-2013《油气输送管道穿越工程设计规范》中的泥水平衡法将顶管顶进坑及接收坑分别设置在汾河堤坝两侧,一次性穿越汾河河床及两侧堤坝。

方案拟将顶进坑设置于滨河东路东侧,距路边约50m;接收坑设置于汾河西岸西侧,距现状河西侧堤防堤脚约50m。穿越长度为490m。顶管顶进坑平面尺寸为14m×7m,接收坑尺寸为13m×5m。顶管采用DN 1500mm钢套管。穿越段管道底部标高根据防洪评价要求需控制在777.0m左右。对应两边顶管坑深度达到28m,由于顶管坑尺寸不大,此深度将导致基坑施工难度极大。考虑两侧顶管坑地质情况,本方案拟将两侧素填土层与粉土层共计约10m高程进行清土平整,降低基坑深度至18m,同时平整出两侧施工作业场地。其中顶管顶进坑一侧清土场地约70m×60m,顶管接收坑一侧清土场地约30m×25m。

②施工难点及不确定问题

a.两侧基坑制作难度大,须采取有效的防漏浆、塌孔措施;

b.须做好洞口的密封处理,确保钢套管内的施工作业安全;

c.顶进过程可能会遇到大型孤石:

d.钢管顶进距离长,且在汾河下顶进,轴线精度要求高。

③施工周期及保障性

施工周期150d,但考虑两侧基坑施工难度,周期保障性一般。

④工程造价

工程概算约3300×104元。

⑤协调难度

施工协调难度较小。

2.4 方案比选

综合考虑施工实施难度、施工周期及保障性、工程造价、环境影响、协调难度等方面,通过分析比较可以看出,大开挖方案存在主要问题是施工过程中不确定性大,在雨季时基本需要停工并撤离机具,周期保障性很差,且协调批复难度很大,造价最高;定向钻方案虽然造价相对较低,但两侧钢套管夯进距离长,在国内极少见,施工风险非常大,成功率低,因此其施工周期保障性是最差的;顶管方案施工难度综合比较最小,造价介于大开挖及定向钻方案之间,周期保障性相对较好。综合上述考虑,推荐采用顶管穿越方案。

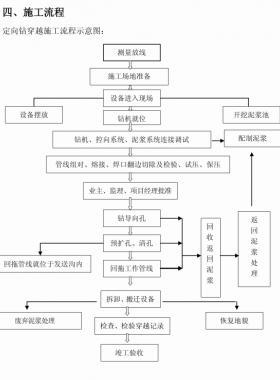

3 顶管穿越设计与计算

本工程采用泥水平衡法顶管施工,是一种全断面切削土体,以泥水压力来平衡土压力和地下水压力,并以泥水输送弃土的机械自动化顶管施工法。顶管施工时,位于顶进管道最前端的顶管机刀盘不断转动,进泥管不断供应泥水,排泥管不断将混有弃土的泥水排出泥水舱,顶进管道由位于顶进坑的顶镐顶进。当顶进一定距离时,放置中继站负责将前端顶进管道继续顶进,后续顶进管道则仍由顶镐顶进。

本次顶管穿越方案主要设计内容包括顶管顶力的计算及顶管机具选取、后背设计、顶管顶进坑与接收坑的设计三大部分内容。

3.1 顶管顶力的计算及顶管机具选取

①顶管顶力的计算

确定机械顶管总顶力,使用经验计算公式:

Fp=pDoLfk+Ff

Ff=p/4Dg2p

式中Fp——总顶力,kN

Do——顶进管道外直径,m,取1.626m

L——顶距,m,取500m

fk——管道外壁与土的单位面积平均阻力,kN/m2,取13kN/m2

Ff——顶管机的迎面阻力,kN

Dg——顶管机外直径,m,取1.62m

p——泥水仓压力,kPa,取100kPa

计算得总顶力为33410kN。

②顶管机具的选取

考虑到顶进施工过程中的注浆减阻效果,根据经验设定减阻效果为40%,则所需总顶力为20046kN。

实际施工过程中选用的顶镐设备为4台200t的顶镐(每台顶稿最大输出顶力为1960kN),最大输出顶力为7840kN,小于所需的总顶力20046kN,需设置中继站(采用整套成品设备)。中继站顶力按输出最大顶力80%考虑,第一个中继站设置在顶管机后方80m处,承担顶管机迎面阻力及第一段管道的摩擦阻力,以后每140m安装一个中继站,仅承担管道摩擦阻力,共计安装三个中继站。

顶管机选用日本RASA DN1500泥水平衡砾石顶管掘进机,该机具在包头市供水管道黄河穿越及北京市燃气管道怀密路穿越等类似地质穿越中得到了成功的应用,其主要特点如下。

a.适应土质广,特别适用于卵、砾石层,刀盘全部采用滚刀,可对粒径很大的卵、砾石进行有效破碎。全断面切削,旋转一周,可全断面强力切土。

b.地面沉降小,土仓所反映的土压力与顶管机所处土层的土压力一致,不存在压力差,能达到真正的压力平衡,施工后地面沉降小。

c.采用了国际上较先进的仪器仪表,操作容易,动作灵活,直观可靠。

顶管机外直径1620mm,刀盘切削外直径1640mm,刀盘转矩180kN·m,22kW驱动电机2台,刀盘转速2.5r/min。

3.2 后背设计

最大后背宽度的计算式为:

b=F/F1

F1=1/2gh2tan2(45°+f/2)+2fchtan(45°+f/2)

式中b——最大后背宽度,m

F——顶管中的最大顶力,kN,取7840kN

F1——土壤的总被动土压力,kN/m

g——土壤容重,kN/m3,取19.04kN/m3

h——后背高度,m,取12.2m

f——土壤的内摩擦角度,(°),取18.85°

fc——土壤粘聚力,kN/m2,取18.25kN/m2

经过计算F1为3392.16kN/m,b为2.31m。

设计采用钢质后背,实际宽度为4.0m,可以充分满足施工需要,保证安全顶进施工。

3.3 顶管顶进坑及接收坑的设计

由于本工程地下水位较浅,地下含水层为卵石层,渗透性强,厚度大,且地基土为中密一密实,因此进行截水帷幕施工时浆液容易流失,这也是基坑设计需要解决的主要问题。参考类似地质工程基坑的设计经验,本工程基坑采用外围多重旋喷桩截水帷幕加内围灌注桩支护的方式,解决基坑的截水问题。

根据施工机具及操作要求,顶管顶进坑平面尺寸为14m×7m(长×宽),顶管接收坑平面尺寸为13m×5m(长×宽);基坑底表面至顶部高度为18m。基坑的桩基、底板及基坑内支撑设计如下。

①桩基设计

a.采用混凝土钻孔灌注桩支护,桩直径0.8m,桩深24m。

b.灌注桩外侧为3排高压旋喷桩截水帷幕:其中前两排高压旋喷桩,桩直径0.8m,桩深22m,相邻桩相互咬合;第三排为桩直径0.8m,桩深12m,相邻桩相互咬合。

c.顶进坑入洞口做加固高压旋喷桩咬打截水帷幕,加厚层宽6m,长4m,高为顶进管道中心线上下各3m。

d.顶进坑后背做u形加固高压旋喷桩咬打截水帷幕,宽15m,厚6.4m,高12m。

e.接收坑顶管出洞口做加固高压旋喷桩咬打截水帷幕,加厚层宽6m,长6m,高为套管中心线上下各3m。

②底板设计

底板自上而下依次采用0.8m厚钢筋混凝土层,1m厚碎石垫层,3.5m厚高压旋喷桩防渗层设计方案。

③内支撑设计

a.灌注桩顶部为钢筋混凝土冠梁,冠梁宽800mm,厚400mm,底部与灌注桩紧密贴合。

b.基坑内支撑采用H型钢和无缝钢管,设有水平支撑与斜撑。

水平设置三层支撑,第一层距冠梁顶4.0m,第二层距第一层5.0m,第三层距第二层5.0m。三层支撑长边均采用HW 400×400 H型钢,短边第一层采用HW 300×300 H型钢,第二、三层采用HW400×400 H型钢。

斜撑采用D 351×16无缝钢管。

4 施工难点及解决措施

4.1 灌注桩钻孔难点及解决措施

本工程灌注桩钻孔难点集中在卵石层钻孔技术问题:如何防止漏浆、如何防止卵石层坍孔、如何提高卵石层钻进效率。这几个问题直接关系到桩基的质量与整个项目的进度。

①漏浆解决措施

漏浆过程是泥浆被稀释沿卵石孔隙流失,其主要发生在桩基施工前期,一旦卵石缝隙被黏土颗粒填充,漏浆量会越来越少,甚至全部消失。解决漏浆主要措施是采用提高泥浆黏度与封堵卵石间缝隙相结合的办法,具体方法如下。

a.在钻孔周围储浆池准备好2~3倍孔容积的优质泥浆。在钻机快进入卵石层时,先停止进尺,置换成优质泥浆继续钻进,然后观察、记录漏浆情况。

b.若漏浆严重,除进一步补充泥浆外,浆液中可适当加0.5%水泥粉,或向孔内泵送球状黏土,同时保持孔内水头大于地下水位2~3m。

c.若以上方法仍无法解决,通过水泵正循环将钻孔堵漏片送入孔底,该堵漏片是一种水溶性树脂为主的复合剂,遇水产生快速湿粘和交联热化反应。一般情况下5min内可收到效果,或者使用聚丙酰胺溶液,体积配比为:聚丙酰胺1%~2%,水泥0.75%~1.0%。

②防止卵石层坍孔措施

若解决了漏浆问题,只要保持孔内水头大于地下水的压头2~3m和泥浆优质性能,就能确保钻进过程中不会发生坍孔事故。其中保持水头差要做到钢护筒底部进入一定深度,外围用黏土夯实,同时保证水泵能正常工作。高质量的泥浆可实现在长期停钻的情况下沉积物很少,此外,优质的泥浆可使孔壁形成一层粘性好、密度大、渗透性差的泥皮,该层泥皮可防止孔内泥浆外渗,大大减缓孔内水头降低的速度,这也是使孔壁稳定的有效措施。

泥浆配置需要对其黏度、含水率、失水量、泥皮厚度等指标进行优化。为保证中层易液化坍塌砂质层的成孔质量和最终能将孔底清理干净,本工程施工过程中经过泥浆配比试验,采用当地的膨润土。泥浆配合比为水、黏土、膨润土、NaOH、CMC(钠羧甲基纤维)的质量比为1000:100:60:1.5:1.5。

在不同地层的钻进施工中,主要参数指标每2h每一地层抽检相对密度、黏度、含砂率及pH值不少于一次,全面掌握孔内泥浆性能的变化情况是否在设计试验的泥浆指标范围内,以便及时调整,同时通过泥浆面观察孔壁的稳定情况,保证孔壁的安全。

另外,在卵石层钻进过程中也有可能由于局部层泥浆护壁效果不好,机具扰动造成坍孔事故,造成停钻时间过长,泥浆循环不合理等。所以在该地层钻进时,除调节好泥浆性能,还要选择好钻进机械参数,如钻压、转速、泵量等。

③提高卵石层钻进效率措施

卵石层的钻进效率取决于钻头对卵石的破碎效率与泥浆携渣、排渣效率,故通过选择合适的钻头和改变钻头结构、调整合理钻进参数,可以提高其破碎卵石效率,而调整泥浆性能与加大泥浆量可以提高携渣、排渣效率,具体方法如下。

a.选择合适的钻头:根据对勘探现场调查得知,对卵石层平均粒径小于9.5cm适合用全面合金钻头;对于卵石层粒径大于15cm选择牙轮钻头或滚刀钻头。

b.对于合金钻头翼板不少于四翼,翼板材质应选用强度高和耐磨性好,最好经热处理的锰钢,厚度不小于4cm,翼板的仰角不宜大于20°,用反循环钻进时仰角可增大至30°左右。

c.翼板上应镶焊高强度的合金刀具,在镶焊刀具时要求合金底出量1~2mm,内外出量不超过1.5mm,合金刀具切削角取90°~100°,刃尖角取70°~90°较合适,合金刀具的布置应内疏外密,靠近外缘部位增加补强翼板。

d.存卵石层中钻进,切削线速度不宜大于1.0m/s,转盘转速宜为10~15r/min。但应尽量加大钻压,钻压宜大于50kN,对于牙轮滚头钻可以适当加大钻压,防止钻头跳动蹦离合金。

e.泥浆相对密度1.20~1.25,控制含砂率<1%,失水量<1mL/min,胶体率不小于90%。

f.在水泵出水口附近安装可调节泵流量的控制阀。对于孔直径800mm的桩,若上部存在不稳定地层,泵流量不宜大于780L/min,若地层经过处理已经处于稳定状态,泵流量可调至2300L/min。另外,在循环池周边必须设置沉淀池,以防破碎后的沉渣重新流入孔内。

另外,也可采用“小径打、大径扩”的措施成孔。在圆砾层钻进时,一旦出现憋车、钻具跳动、进尺缓慢等现象,立即下入小径筒状钻头钻过该层,再换大径刮刀钻头扩孔。粒径小于5cm的圆砾可由相对密度大、黏度高的泥浆携带出来,粒径大于5cm的圆砾采用带钢丝网的筒状钻捞出。

4.2 洞口防水措施

为保证顶管机入洞后周围泥水或触变泥浆不经管道外壁周围在洞口涌出,需要在入洞口安装封闭装置。同时有利于顶管机入洞时保证顶管机与周围土体形成一个封闭的整体,保证泥水的循环体系。

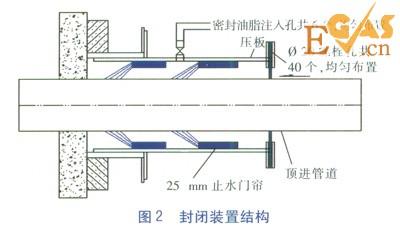

顶管机顶入前,将封闭装置安装在洞口预埋钢筋上,用螺栓固定,在压板上安装预制好的橡胶套环。针对本工程的特点,设双层止水门帘,间隔200mm,中间填充盾尾密封油脂。具体结构见图2(顶进管道从右向左顶进)。

4.3 大型孤石解决措施

顶进过程中遇到大型孤石的解决措施重点在于顶进机具的合理选取。本次穿越选用的顶管机,其刀盘全部采用滚刀,带有破碎功能,且开口较大,可以使较大直径的石块进入。同时,设置泥水仓、排泥仓,以便泥浆及破碎后碎石的储存并运至地面。

对粒径很大的卵石、砾石,由刀盘滚刀进行第一次刻划破碎,破碎成粒径100—150mm后,进入碎石仓进行第二次挤压剪切破碎,成为粒径40~50mm后,随水流排出。

4.4 顶进轴向精度保障及纠偏措施

长距离的顶进工作需通过控制顶进速度、实时测量、及时纠偏等措施来保证顶进精度。

①用顶进坑顶进设备进行速度控制,顶管机入洞阶段刀盘速度控制在3~5mm/min。第一节管进洞阶段,速度控制在10~20mm/min。

②初始顶进500mm后,顶进测量开始,每顶进300mm做一次中心、高程记录,并及时向技术负责人汇报,以便采取相应措施。

③在顶管机后端设置纠偏短节,长1.5m,短节与顶管机为钢承口连接,短节与顶进管道也为钢承口连接。

④顶管机机头未全部进入洞时,如中心、高程偏差大于±20mm,要进行纠偏:纠偏高程时,轨道上管要加配重或者事先用钢绳把机头与基座固定在一起,防止机头入洞下沉;纠偏中心时,轨道管要加两侧支撑,并用千斤顶在机身两侧支撑,辅助纠偏。机头全部入土后,高程、中心偏差大于±10mm要用机头纠偏设备纠偏,并应用人工操作、全站仪进行测量。

5 结语

针对此次汾河穿越复杂的地质情况及施工工期要求,分析三种穿越方式:大开挖方案,对汾河周边湿地环境破坏影响较严重,政府批复难度大且造价最高,施工周期受环境影响最大;定向钻方案,受地质条件及国内施工能力限制,穿越失败概率大,其周期保障性最差;顶管方案,最大程度地规避了上述各种不确定因素,特别是施工周期保障性相对最好。因此本次穿越最终选择了顶管穿越方案。

在城市天然气高压管道实际设计过程中,河流穿越方案的比选基本上都需考虑上述条件因素的限制,具体穿越方案需结合工程要求的侧重点及最大不确定因素等控制性限制条件进行确定。同时,在施工方案制定过程中须分析实施时可能遇到的难点,切实准备施工难点的解决措施。

参考文献:

[1]龚明,李永威,孙明烨,等.定向钻在天然气管道穿越永定河工程的应用[J].煤气与热力,2011,31(8):B05-B08.

本文作者:李磊祚 张宝庆 盛鳞 王军生 黄硕鑫 蒋浩

作者单位:中国市政工程华北设计研究总院有限公司

常州港华燃气有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助