摘要 四川盆地普光气田天然气净化厂具有l20×108 m3/a的高含硫天然气(H2S体积分数为14.14%,C02体积分数为8.6%,有机硫含量为340 mg/m3)处理能力。为了保证事故工况时其大排量高含硫天然气的安全泄放和高效燃烧,优化了高低压放空管网及火炬系统的设计,突破一般天然气净化厂“全量放空”的常规设计思路,合理确定了放空规模为75×104 m3/h,研发出空抗低温、防火雨、高低压火炬密封、大排量放空防回火、三重保障点火、流体密封等技术,同时引进高效高低压酸性气火炬燃烧器,保证了火炬的安全平稳运行。放空与火炬系统投产后运行平稳,燃烧效率高于99.9%,为新建或改扩建大型天然气净化厂提供了参考。

关键词 普光气田 高含硫天然气 大排量 放空系统 火炬系统 设计 安全 解析

四川盆地普光气田天然气净化厂(下称普光净化厂)是“川气东送”工程的核心组成部分,建设有6联合12系列的300×104 m3/d天然气净化装置、集气总站及赵家坝污水站,具有l20×108 m3/a的高含硫天然气(H2S体积分数为14.14%,C02体积分数为8.6%,有机硫含量为340 mg/m3)处理能力,为目前亚洲最大规模高含硫天然气处理装置(图1)。天然气净化装置内的高压、高含硫天然气介质存量巨大、剧毒有害、易燃易爆,当出现火灾、大面积泄漏等极端事故工况时,必须保障生产装置与周边人员的安全[1-4],大排量的高含硫天然气需要安全泄放、高效燃烧,这就对天然气净化装置的放空及火炬系统提出了更高的要求[5-6]。

1 特大型高含硫天然气净化装置的放空系统

1 特大型高含硫天然气净化装置的放空系统

1.1 放空系统简介

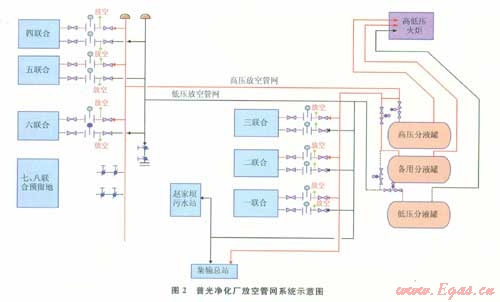

普光净化厂6联合l2系列的天然气净化装置分别布置于厂内东西两个区域,其间间隔设置循环水场、变电站等公共工程设施,单系列天然气净化装置均包含脱硫、脱水、硫磺回收、尾气处理与酸水汽提5个工艺单元,其中每个系列装置脱硫单元每小时处理8.0MPa高压高含硫天然气l2.5×104 m3,脱水单元每小时处理8.0 MPa高压不含硫湿净化气20.8×104 m3,Claus硫磺回收单元每小时处理硫化氢体积分数为60%的低压再生酸性气3.2×104 m3[7]。根据天然气净化装置整体布局与生产单元的工况特点,考虑到事故工况下不同系列天然气净化装置高压和低压气体同时泄放的可能性,为防止高压放空天然气影响低压酸性气的安全有效泄放,天然气净化装置防空系统设有DN900mm的高压、低压并行2套放空管网,形成了“高低压分离、东西区互联”的放空管网系统(见图2,其中红色所示为高压管网,黑色所示为低压管网)。

放空管网系统包括从各系列天然气净化装置内的放空阀后至高低压放空分液罐的部分。每系列装置管廊上的高低压放空总管经位于装置界区的高低压分液罐分离泄放气中携带的脱硫、脱水溶剂后,汇入东西区高低压放空管网。东区高低压放空管网主要负责第一、二、三联合天然气净化装置、赵家坝污水站及集气总站的放空需要,西区高低压火炬放空管网主要负责第四、五、六联合天然气净化装置的放空需要。东西区高压放空管网并行进入高压放空分液系统,东西区低压放空管网汇合成低压放空总管后进入低压放空分液系统。

高低压放空管网系统于管网起始端设置多点净化天然气吹扫点,使用净化气对高低压放空管线进行不间断全网吹扫,保持管网内气体的流动性,防止高含硫的放空气在管网内滞留而造成对管网的腐蚀;在低压放空汇管设置低压酸性气放空伴烧系统,根据低压放空气的流量和组分,合理调整净化天然气伴烧配比系数,提高低压酸性放空气的可燃烧性与热值,保证酸性放空气燃烧的充分性。

1.2 特大型天然气净化装置放空控制技术

普光净化厂12系列天然气净化装置处理高含硫天然气的能力高达l50x 104 m3/h,东西区装置各处理75×104 m3/h,国内天然气净化厂一般按照“全量放空”思路来考虑设置放空系统,但普光净化厂却不宜按照常规“全量放空”思路来设计放空系统。通过研究特大型天然气净化装置放空控制技术,合理确定普光净化厂的放空规模为75×104 m3/h,相比常规全量放空设计,减少了40%的系统投资。

针对火灾、泄漏等不同的事故工况,开发了特大型天然气净化装置“保压”与“放空”2种模式及4个级别的放空控制技术:保压、0.5 MPa/min放空、1.0 MPa/min放空和1.5 MPa/min放空。在天然气净化厂发生不可控天然气泄漏事故时,根据具体情况触发启动相应等级的“放空”,其他事故工况按“保压”方式处理,在安全生产的原则下尽量少放空,以保障装置运行的经济性与环保性。

1.3大排量高压放空抗低温技术

高压大排量酸性气放空的Joule—Thomson效应会产生低温工况,由于目前国内天然气净化厂规模较小,放空管网管径小,可直接采用低温碳钢材料。天然气净化装置特大型化之后若仍然使用之前的设计方法,则管线材料的投资将大增。普光净化厂火炬放空管线采用合理设置管网壁厚来克服低温低应力效应,并合理设置补偿器来解决壁厚增加带来的应力问题[8],全厂放空管网投资减少了数百万元。

同时,低压放空酸性气高含硫化氢与饱和水蒸气,可对高低压放空网管进行全流程伴热,防止高压放空管网中出现节流冻堵事故,同时防止低压放空管网出现强腐蚀性液体而危害放空管网安全。

1.4高低压放空分液系统

放空分液系统设置3套分液罐:高压分液罐、低压分液罐与高低压备用分液罐。高压分液罐操作压力不大于330 kPa,进口温度介于-31~99℃,出口温度介于4~99℃,分离直径不小于600 µm的液滴,内设2台U形管束加热器,加热介质为0.4 MPa的饱和蒸汽,用于进一步深度分离东西区高压放空管网在大排量放空时产生或者携带的部分液体。低压分液罐操作压力不大于100 kPa,进口温度介于-31~99℃,出口温度介于4~99℃,能够分离直径不小于600µm的液滴,用于进一步深度分离东西区低压放空汇管在大排量放空时产生或者携带的部分液体。高低压备用分液罐为高压或者低压放空分液罐故障时的备用装置,以高压放空标准设计,东西区高压管网与低压管网设置联通线,进入备用分液罐,实现装置不停工检修,且3套分液罐内部均带有加热器可进行升温,将分液罐和加热器融合为一个设备,节省了投资与占地。

带加热器的高低压放空分液系统最大限度地保证了放空系统的安全、稳定运行,能有效防止放空气携带液体进人火炬系统形成火雨现象。

2 特大型高含硫天然气净化装置的火炬系统

2.1火炬系统优化设计

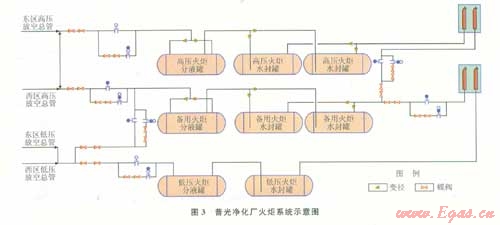

普光气田天然气生产与商品天然气外输必须具备连续性,这要求普光净化厂l2系列天然气净化装置不能同时停工,净化厂火炬系统亦不得停工。为此,普光净化厂火炬系统设置了2座钢结构支撑三角形火炬塔及4套火炬系统[9],单座火炬塔同塔架敷设高低压火炬各l套,l座火炬塔架支撑1只高压火炬与l只低压备用火炬,另1座火炬塔支撑l只低压火炬与l只高压备用火炬。高压火炬与备用高压火炬筒体直径为1100mm、总高度为l39m;低压火炬筒体直径为900mm、总高度为139m。高低压火炬均由火炬水封罐、地面爆燃器、流体密封器、火炬头及其他附件组成,备用高低压火炬则在高低压水封罐、放空筒体等部件需要检修时,将高低压系统切人备用火炬系统(图3)。

对火炬放空工况下的热辐射、噪音等进行模拟与计算研究,确定火炬的安全高度为209 m(塔架l39 1TI+山体基础70 m),2座不同时停工火炬问的最大热辐射按照4.7 kW/m2来确定,2座火炬塔架之问的间距为l40 m,满足允许热辐射强度不高于1.58 kW/m2的安全距离[10],实现当高低压火炬出现故障时,高低压火炬即可切换至备用火炬,1座火炬塔架上的高低压火炬正常运行,另l座火炬塔架上的高低压火炬筒体或火炬头进行检修,形成火炬不停工轮番检修模式,同时,也可最大限度地减少山区火炬场地的平整工作量。

2.2高低压火炬密封、防回火技术

天然气净化装置正常运行时放空管网与火炬处于微正压,当出现大排量放空后,火炬筒体内可能出现负压,导致空气从火炬头倒吸入筒体内,形成爆炸性混合气体,从而产生火炬回火,甚至引发爆炸事故[11]。

普光净化厂高低压火炬系统均设置水封与火炬头流体密封。火炬头流体密封器采用3层动态密封形式,连续向火炬筒体内引入一定流量燃料气作为密封气体,以保持筒体内的微正压,有效防止空气回窜发生回火事故;水封系统包括高压、低压水封、高低压备用水封以及配套的补水系统。放空管网高低压放空气经分液后进入火炬水封罐,冲破水封后进入火炬筒体,将放空管网与火炬燃烧部分安全分离,即使发生回火事故,火焰传播至水封面即被阻止;当发生大排量放空时,放空气会携带大量的密封液体,造成水封失效。普光净化厂水封系统采用2种补水并联方式,正常工况下液位由液位调节阀与溢流装置控制,大排量放空时,联锁开启补水紧急切断阀,保持水封的有效高度,保护放空管网系统与天然气净化装置的安全运行。

2.3三重保障点火技术

普光净化厂高低压火炬采用长明灯形式,确保排放气的安全点燃[12],且每只火炬均设置1套高空电点火、地面爆燃型点火装置与4只长明灯,每只长明灯均设置双铠装热电偶监控运行,由温度信号作为点火触发信号,采用“2选1”表决,低温时将发出长明灯熄灭报警。

普光净化厂火炬采用三冗余点火控制系统,可实现中心控制室远程点火和现场就地点火。根据控制室远程PLC点火设置,低温熄火报警可自动触发高空点火系统自动点燃长明灯,亦可在控制室手动触发高空点火系统点火;若在预设延迟时间后,长明灯低温仍在报警,将发出点火失败的报警信号。控制室远程点火失效,可采用现场地面爆燃方式引燃火焰爆燃管内的可燃混合气体,爆燃火焰在管道内传递到相应的长明灯上,点燃长明灯,确保火炬点火成功。

2.4 瓣状多点伴烧酸性气火炬头

火炬头主要由火炬主体、燃烧器伴烧系统、旋风装置、密封装置及长明灯组成。火炬头的设计温度为800℃,设计压力为常压,主体材质为3lOSS,其余材质为304SS。通过放空管网优化设计,控制到达火炬头的马赫数不大于0.3。同时,通过多点燃料气伴烧,可确保放空气体在火炬头的燃烧稳定性和高分解率,满足安全和环保要求。

火炬头主体为管状结构,管顶侧面设8个成瓣状分布的燃烧头,上部开有狭长的火炬气出口槽,两侧设有均布的聚火块稳焰器。火炬气进人火炬头后,流到端部封板处分成8股从出口槽喷出。火炬气出口槽的狭长结构,可增大火炬气和空气的接触面积,提高燃烧效率。同时,可利用稳焰器形成的多排环形小火来确保火炬气的火焰稳定,防止火炬气脱火。

伴烧系统由燃料气管、伴烧分配器、伴烧气分支管、伴烧燃烧器组成。伴烧分配器为环管结构,通过伴烧气分支管和伴烧燃烧器相连。伴烧分配器可将伴烧燃料气均匀分配到设有若干喷孔的伴烧燃烧器上,所有喷孔均面向火炬气出口槽。伴烧燃料气从伴烧燃烧器向火焰方向喷出,同时引射周围的空气共同参与燃烧。在每个燃烧头的两侧各设有一排伴烧燃烧器,两侧伴烧燃烧器两两相对,可使伴烧燃料气及引射的空气对撞冲击火炬气,加强燃料气、引射空气和火炬气的混合效果,在火炬气出口槽的顶部形成高温火焰,促使硫化氢燃烧完全。

旋风装置由旋风罩、旋风支撑装置组成。旋风罩为绕火炬头中轴线呈旋风式分布的多块梯形板,可使旋风罩周围的侧风通过梯形板由下而上掠过燃烧头,不仅消除了顶部侧风形成的“负背压”而使火炬气火焰倒伏的可能性,而且还将顶部侧风由下而上导入燃烧头之间,有助于火炬气燃烧。同时,旋风罩的设置还有助于保护火炬头的主体部分和设于其内的伴烧分配器和伴烧气分支管,成为火炬头“防护罩”。

3 结论

1)普光净化厂放空系统解决了高压大排量天然气放空的低温工况应力问题,且在国内首次应用具有专利的带加热器的分液罐,适宜于放空后温度骤降到零度以下的放空系统。

2)在大型天然气净化装置安全连锁控制系统设计的基础上,通过模拟计算得到普光净化厂火炬系统的设计基础,突破常规全量放空设计思路,合理计算和设置火炬管网和火炬放空设施,既满足了天然气净化装置的安全运行要求,又有效降低了放空管网和火炬系统的尺寸、占地面积与设备投资。

3)建成不停工检修的放空火炬系统,满足特大型石油化工企业或大型气体处理厂等对高低压火炬系统不间断平稳运行的苛刻要求。

4)采用大型火炬密封、三冗余点火技术与瓣状多点伴烧酸性气火炬头,实现最大泄放量75×104 m3/h的高含硫天然气安全泄放、高效燃烧,确保百亿方级高含硫天然气净化厂长期安全运行。

5)普光高含硫天然气净化厂大排量安全放空与火炬系统,创新优化放空火炬系统配置,投产运行后安全平稳,为新建或改扩建大型天然气净化厂提供了参考,具有良好的推广应用前景。

本文作者:张晓刚1 范冬立2 刘新岭1赵毅l 刘露l 陈红旗1

作者单位:1.中国石化中原油田普光分公司2.中国石化中原油田测井公司

参考文献:

[1]王寿平,龚金海,刘德绪,等.普光气田集输系统安全控制与应急管理[J].天然气工业,2011,31(9):116—119.

[2]王平,文艺.高含硫气田安全隐患及员工安全技术培训[J]·天然气工业,2011,31(9):124—127.

[3]傅敬强,宋文中.天然气净化厂紧急停开产安全保障措施探讨[J].石油与天然气化工,2007,36(2):173—176.

[4]吴革生,刘双全,张振红,等.天然气喷射引流装置变工况性能试验[J].天然气工业,2009,29(10):83—85.

[5]夏太武,袁树海,宋彬,等.SIL在天然气净化厂控制系统安全分析中的应用[J].天然气工业,2011,31(3):92—96.

[6]杨发平,李时杰,万卫东.普光气田集输火炬安全放空系统实用技术探讨[j].天然气l业,2009,29(5):98 101.

[7]中国石油化工集团工程建设公司.正常操作工况SOR热量&物料平衡表[R].北京:中国石化工程建设公司,2008.

[8]王宗亚.波纹补偿器在火炬放空系统中的应用[J].石油化工设计,2001,18(3):61—66.

[9]中国石油化工总公司北京石油化工工程公司.SHJ 29—91石油化工企业排气筒和火炬塔架设计规范[s].北京:中国石化出版社,l991.

[10]中国石油天然气股份有限公司规划总院.GB 50183—2004石油天然气工程设计防火规范[s].北京:中IN计划出版社,2004.

[11]陈文武.火炬排放系统回火原因分析及改造措施[J].石化技术,2008,15(4):14—17.

[12]孙海,谭红旗,夏勇.油气田火炬系统点火装置安全设置EJ].石油与天然气化工,2011,40(4):413—418.

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助