摘 要 为了对普光高酸性气田实施有效的内腐蚀控制及监测,针对普光集输系统湿气混输工艺的特点,结合质量法、电阻法、线性极化法、FSM电子纹法等多种在线腐蚀监测技术,采用缓蚀剂预涂膜、连续加注、批处理等腐蚀控制工艺,辅以管道内腐蚀检测及化验分析技术,合理选择腐蚀监测点、缓蚀剂加注点及化验分析取样点,利用综合分析的方法,对普光气田地面集输系统实施了综合的内腐蚀监测及控制,建立起了完善的腐蚀监测及控制体系。该体系运行l年多来,已累计更换腐蚀挂片6次,进行了2次全管网的管道内腐蚀监测(智能清管)。实测数据显示:普光气田地面集输系统年腐蚀速率有效地控制在0.076 4 mm/a以下,确保了集输系统的安全平稳运行。

关键词 普光气田 高含硫天然气 集输系统 腐蚀监测技术 关键技术 腐蚀速率 安全平稳运行

普光气田是国内目前探明储量最大、丰度最高的特大型整装海相气田,是国家“川气东送”建设工程的主供气源,其H2S平均含量(体积分数,下同)达15%,C02含量达8%,是目前大规模开发H2S含量最高的气田。普光气田地面集输系统主要负责采气井口天然气的节流降压、保温输送,依据国外专家的推荐,集输系统采用混输工艺口]。由于普光气田H2S、C02含量较高,管道、设备受到强腐蚀口[2],因此,在合理选择管材之后,为了有效地控制腐蚀速率,防止设备事故,延长管道、设备的使用寿命,对管道及设备进行有效的内腐蚀监测及控制是非常必要的[3-7]。

腐蚀监测技术是由实验室腐蚀试验方法和设备无损检测技术发展而来的[8-9]。传统的腐蚀监测方法从原理上可分为物理测试(失重挂片法、电阻法、氢监测)、电化学测试(线性极化电阻法)、化学分析法(分析铁离子、氯离子、H2S、C02、pH值、细菌等)。

腐蚀监测的目的:①随时掌握系统的腐蚀趋势与动态;②判断腐蚀控制技术措施的实施效果;③及时发现不正常的腐蚀因素。

1腐蚀监测技术

针对普光气田地面集输工艺及各种监测技术的特点,在集气站和集气总站设置水分析取样点,采用腐蚀挂片法(CC)、电阻探针法(ER)、线性极化探针法(LPR)、定期进行铁离子分析等方法,在集输管网的线路管道上采用FSM电指纹方法进行腐蚀监测。

1.1腐蚀挂片法

腐蚀挂片法是一种传统的腐蚀监测技术,即将标准试片(腐蚀挂片)插入介质中,一段时间后取出,通过测量试片质量的变化,以单位时间内、单位面积上由腐蚀而引起的材料质量变化来评价腐蚀的程度,表征的是平均腐蚀速率,同时观察试片的腐蚀情况,分析判断腐蚀成因和机理,确定腐蚀类型(点蚀或其他局部腐蚀)。

式中V为平均腐蚀速率;K为常数,当腐蚀速度的单位采用mm/a时,K=8.76×104;T为试验周期,h;A为试样初始面积,cm2;△m为腐蚀试验中试样的质量损失,g;ρ为实验材料的密度,g/cm3。

1.2电阻探针法

电阻探针法是一种电学方法,基于一定形状、尺寸和组织结构的材料由于腐蚀作用会使横截面积减小,从而导致电阻增大的原理,通过测量腐蚀过程中金属电阻的变化而求出金属的腐蚀量和腐蚀速率,并了解晶问腐蚀或氢腐蚀的状态等,可以连续测量腐蚀速的变化。

由于试样的形状不同,相关计算公式也不同。

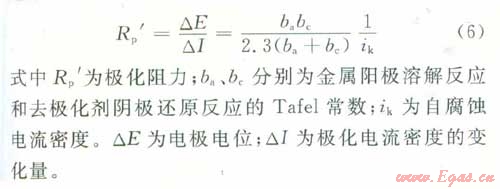

1.3线性极化探针法

线性极化技术是一种电化学监测技术,是通过在腐蚀电位附近的微小极化来测量金属腐蚀速度的方法,由Stem和Geary于1957年首先提出来[10-11]。而线性极化探针法主要是采用2/3电极测量电解质溶液中的极化电阻,将一个小的电压(或极化)加到溶液中的一个电极上,由于微小的电压极化而产生的电流直接与电极表面的腐蚀速率有关,从而得到瞬时腐蚀速率。

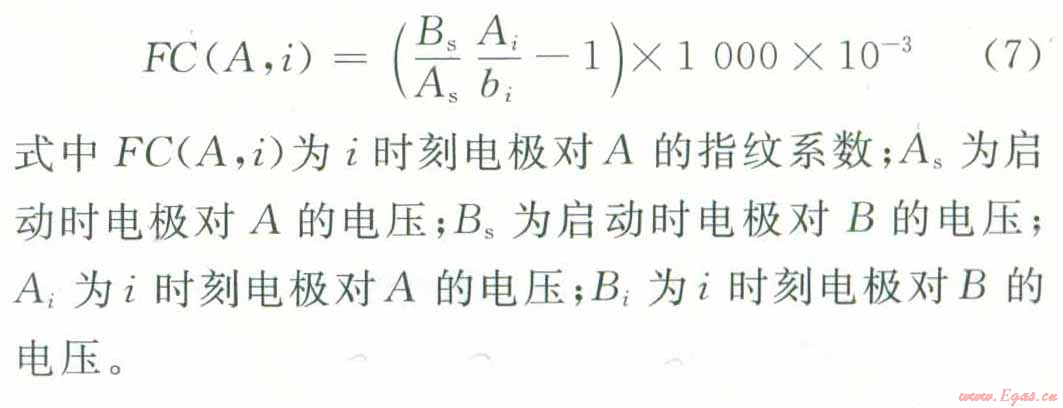

1.4 FSM电指纹法

FSM(Field Signature Method)是一种用于管道的非插入式内腐蚀监测技术,即在监测的金属管道段外壁上安装一定数量的电位钡4量探针,形成探针矩阵,并通以直流电,进行感应探针矩阵的电位测量,通过测量监测部位表面形成的微小电位差,检测出电场的分布,进而根据电位差的变化监测整个内管壁表面(矩阵区域内)由于腐蚀、点蚀、磨蚀或开裂造成的电场变化,

从而监测和确定局部的腐蚀状况。任何腐蚀,不论是局部腐蚀还是全面腐蚀都会导致电场分布的变化或畸精确测量管道壁厚的变化。在FSM法中,将所有测量电位的初始值(或标准块的电位值)看做是部件的原始“指纹”,它代表部件的最初几何形态。设备运行一段时间后,所测量电位的变化(“指纹”变化)反映该设备因腐蚀等原因而造成的形态变化,故该方法又称为电指纹法。

FC用以判断腐蚀速率和累计腐蚀量。腐蚀监测开始时的FC为0,在实际应用中,FSM 可获得小于0.05%的壁厚减薄精确数据。

2 腐蚀监测点的布点原则

为了得到准确的腐蚀数据,真实反映现场实际的腐蚀状况,腐蚀监测点的布置主要从以下8个方面进行考虑:①布置在系统中油、气、水流动方向发生突然变化的位置;②布置在系统中存在死角、缝隙、旁路支管、障碍物或其他呈异突状态的部位;③布置在设备装置的受应力区;④布置在设备中异金属接触部位;⑤设备结构是否适宜安装;⑥如果系统使用缓蚀剂等化学剂,需要考虑在加注点前后设置;⑦依据监测目的,确定监测部位;@FSM法感应探针的布置应选择发生腐蚀最为严重的部位,例如管道的环焊缝、设备的底部、管道三通、弯曲处等。

依据普光气田地面集输工艺的特点及布点原则,确定了各集气站及FSM监测点的位置,如图1所示。

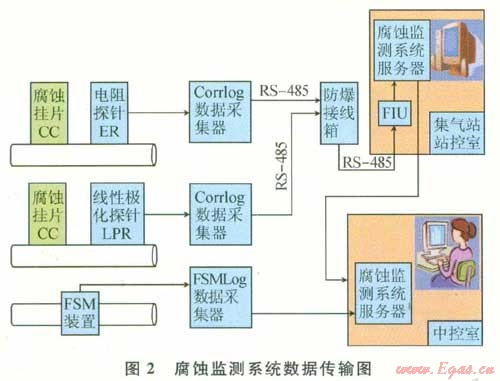

3 普光气田地面集输腐蚀监测系统的构成及数据传输流向

普光气田地面集输腐蚀监测系统主要包括集气站(集气总站)站场工艺管线的监测及集输管网的监测两部分(图2)。

1)16座集气站和集气总站的腐蚀监测系统主要包括:腐蚀挂片、电阻探针、线性极化探针、数据采集器、控制和数据传输系统(含数据分析软件)以及带压取放器装置等。电阻探针、线性极化探针的现场测量数据由RS-485通信协议经FIU服务器传至站控室的腐蚀监测系统服务器,然后通过工业以太网上传至中控室,接入腐蚀监测系统服务器,进行数据的储存、分析、评价、报告、管理。站控值班人员可通过站控的腐蚀监测系统实时在线了解各监测点的腐蚀情况,及时调整缓蚀剂的连续加注量,以求达到最佳的缓释效果[13]。

2)普光集输管网采用FSM腐蚀监测系统,共有19套,包括FSM测量装置、FSMLog数据采集器等。FSM测量装置安装于管道外壁,FSMLog数据采集器(含FIU服务器)安装于阀室机柜问或站控室,数据通过工业以太网上传至中控室腐蚀监测系统服务器。中控室值班人员可在中控室的腐蚀监测系统上实时在线了解整个全气田16座集气站(集气总站)及管网各测点的腐蚀情况,通过分析测试,及时调整缓蚀剂的批处理频次及对批处理效果的评价。

3)带压取放装置简化了腐蚀挂片及探针取放的程序,使得在正常生产的情况下也能快速更换挂片、探针,避免了阏更换挂片及探针而被迫停产。

4腐蚀监测系统的数据管理及分析

腐蚀监测系统的数据管理及分析采用MultiT—rend管理软件。MultiTrend是为查询探针、FSM系统所监测到的数据和辅助数据分析而设计的。测量的数据可以直接存储到MultiTrend数据库中,同时该软件还具有强大的图像处理工具,可以帮助对数据进行分析。

4.1数据管理

MultiTrend通过标签号来辨别每个配置细节。通过映射标签号、探针号和探测器ID,可以自动确定正确的探针获得参量数据,并具有对探针的运行状况实行自诊断功能,使得工作人员可以实时在线了解各监测点的腐蚀情况及探针的运行状况。如果测量数据来自新的在MultiTrend中没有配置的探针,MultiTrend会自动创建需要项,并且询问用户相关的参数。

存储于MultiTrend数据库中的数据可以以表格的形式或者图片的形式显现出来。

4.2数据分析

MultiTrend内建的强大图像处理T具允许直接以相应的图表形式显示数据。为了便于比较数据,多冈可以整合到l个图中。放大和移动工具可以完全控制图像的比例和位置,而不需要输人大量的数字。为了比较生产数据和腐蚀数据,MuhiTrend还支持其他的数据类型,如压力、温度、流速和阻滞参数等。这些数据可以手动输入或者剪切和粘贴,这些数据还可以被显示出来并插入到腐蚀数据图中。

5腐蚀监测系统的应用效果

普光气田地面集输系统采用了多种不同的腐蚀监测技术,建立了完善的腐蚀监测及控制体系,经过l年多的运行,腐蚀挂片已累计更换6次,并进行了2次全管网的管道内腐蚀监测(智能清管),实测数据显示:地面集输系统年腐蚀速率有效地控制在0.0764mm以下,确保了集输系统的安全平稳运行。

6 结束语

腐蚀监测技术多种多样,但每一种监测技术都是有针对性地适用于某一特定的防腐控制措施,而每一种特定的防腐控制措施都需要若干种配套的监测技术。针对高酸性气田的腐蚀控制,采取2种以上的监测技术及配套的缓蚀剂加注工艺、化验分析方法,是集输系统内腐蚀监测及控制的有效途径。

本文作者:杨发平 王贵波

作者单位:中国石化中原油田普光分公司采气厂

参 考 文 献

[1]何生厚,曹耀峰.普光高酸性气田开发[M].北京:中国石化出版社,2010.

[2]林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:巾国石化出版社,2007.

[3]鲜宁,姜放,赵华莱,等.H2S/CO2环境下析出相对28合金耐SCC性能的影响[J].天然气工业,2011,30(4):111-115.

[4]邓洪达,李春福,曹献龙.高含H2S环境中CO2对P110套管钢氢脆腐蚀行为的影响[J].石油与天然气化工,2011,40(3):275-279.

[5]李时杰,杨发平,刘方俭.普光气田地面集输系统硫沉积问题探讨EJ].天然气工业,2011,31(3):75-79.

[6]黄雪松,安思彤,陈长凤.普光气田集输管材腐蚀评价及缓蚀剂加药工艺优化[J].天然气工业,2011,3l(9):120-123.

[7]顾亚雄,钟成千,许方华,等.井场硫化氢动态监测系统设计及研究[J].石油与天然气化工,2011,40(3):322—324.

[8]何生厚.高含硫化氢和二氧化碳天然气气田开发工程技术[M].北京:中国石化出版社,2008.

[9]黎洪珍,林每,李娅,等.缓蚀剂加注存在问题分析及应对措施探讨[J].石油与天然气化工,2009,38(3):238-240.

[l0]李久青,杜翠薇.腐蚀试验方法及监测技术[M].北京:巾国石化出版社,2007.

[11]张敏,黄红军,李志广,等.金属腐蚀监测技术[J].腐蚀科学与防护技术,2007,19(5):354-357.

[12]寇杰,梁法春,陈婧.油气管道腐蚀与防护[M].北京:中国石化出版社,2008.

[13]顾亚雄,许方华,钟成千.井场H2S气体动态监测系统中的多路数据采集问题[J].石油与天然气化工,2010,39(4):350-364.

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助