摘要:针对工业用户小流量、高压力的实际用气需要,提出增压系统工艺流程和压缩机及附属设备的选型方案,对调试运行过程中遇到的噪声问题提出了解决措施。

关键词:天然气;增压系统;工业用户;压缩机选型

Application of Natural Gas Boosting System to Industrial Users

WANG Ming

Abstract:According to the actual gas consumption requirements of industrial users for small flow rate and high pressure,the technological process of boosting system as well as the selection scheme of compressor and its accessories are put forward. Measures for solving noise problem encountered in commissioning of boosting system are given.

Key words:natural gas;boosting system;industrial user;compressor type selection

1 概述

随着天然气在工业上应用逐渐普及,越来越多的工业用户开始改用天然气作燃料。管网的压力往往一定,但工业用户的用气压力却各不相同。个别工业用户需要的用气压力可能会超过管网的供应压力,这就需要进行天然气增压。

天然气增压系统主要在气田、大型气站[1]和电力行业[2]运用较多,但在工业用户的小用气量增压上目前应用较少。因此一些用户在有管道气供应的情况下不得不采用液化石油气瓶组[3]或者液化天然气瓶组[4]供气来保证特殊生产要求,增加了运行成本和安全成本。针对这类用气情况,需要一种合适的增压系统来满足用户需求,同时该系统应具有资金投入少、运行经济、使用方便安全、维护简单等特点。

2 工程实例概况

北方地区一家工业用户,生产工艺过程有一道工序需要燃气压力为0.10~0.12MPa,用气量为30m3/h,但是管网供应压力范围为0.08~0.12MPa,大部分时间稳定在0.10MPa,一旦供气压力低于0.10MPa,生产就面临停产。用户经过讨论后对增压系统提出以下要求:当管网供应的天然气压力在0.10MPa以上时直接使用管网供气,增压系统不工作;当管网供应的天然气压力在0.10MPa以下时靠增压系统供气,当一台压缩机长时间工作后,出口温度高于70℃时自动切换到另外一台压缩机工作。

3 工程分析

用户提出的要求,在实际中虽然能够实现,但是实施起来会面临两个问题:

① 用户要求的系统是两台设备交替使用,没有备用设备,如果一台设备出现故障,不能实现连续的生产供应。

② 系统的布置和控制要求比较繁琐复杂,在使用的考虑上倾向于自动,增加了不可靠度。

出于投资和运行经济、使用方便安全、维护简单的考虑,我们对用户的要求进行了修正并且对用户顾虑的问题进行了考虑。压缩机长时间运转必然导致运行部件的温度升高,效率降低,因此需要间歇停机以保证压缩机有冷却时间。因此,可以考虑使用储气罐进行气体储存,能够保证临时供气,使压缩机具有足够的冷却时间。

另外,入口气体温度和压缩比的增加也会使出口气体温度增加,同时使设备工作部件温度升高,因此,压缩机的压缩比不能过高,当环境气温过高时可考虑采用水冷系统进行冷却。这样就解决了单机运行温度过高的问题,从而可以采用一开一备的运行模式,即使单台压缩机出现问题,备用压缩机可以很快地投入工作,不至于对生产造成影响。同时系统的复杂性和组成部件数量都大大降低。

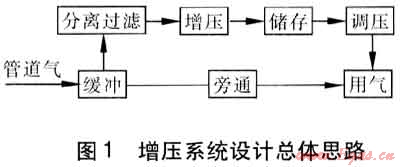

4 设计总体思路

增压系统设计总体思路见图1。

按照GB 50028—2006《城镇燃气设计规范》要求,增压装置前需有缓冲装置。压缩机的排气量不能超过管网供气量,实际现场有一段长度约100m的DN 200mm的管道专用于该道工序,管道的额定供气量在200m3/h以上,远超过实际用气量,因此该管道可视为缓冲装置。压缩机设备严禁水、尘进入,增压前要具有气液分离、气体过滤等程序,最后气体升压后要进入储气罐缓冲储存,由于压缩机停机后储气罐上游压力将低于储气罐,因此进入储气罐前应设置止回阀。储气罐的高压气体不能直接应用于工序,需要经过调压装置调压后方能使用。由于旁通路连接上游,必然导致储气罐调压后压力高于旁通路的上游压力,因此旁通路也要设置止回阀。

5 方案设计

5.1 压缩机出口温度的计算

压缩机出口温度是整个方案设计考虑的核心因素,因此首先要计算在不同压缩比下的压缩机出口温度,以选择合适的压缩比。压缩机出口温度的近似计算公式为:

式中T2——压缩机出口温度,K

T1——压缩机入口温度,K

p1——压缩机出口压力,MPa

p2——压缩机入口压力,MPa

κ——等熵指数,天然气等熵指数取1.27

管网出现最不利压力为0.08MPa,夏天天然气入口温度为303K,冬天天然气入口温度为273K,计算结果见表1、2。

表1 夏天压缩机出口温度

|

入口绝对压力/MPa

|

出口绝对压力/MPa

|

压缩比

|

出口温度/℃

|

|

0.18

|

0.20

|

1.11

|

36.86

|

|

0.18

|

0.30

|

1.67

|

64.76

|

|

0.18

|

0.40

|

2.22

|

86.06

|

|

0.18

|

0.50

|

2.78

|

103.51

|

|

0.18

|

0.60

|

3.33

|

118.39

|

表2 冬天压缩机出口温度

|

入口绝对压力/MPa

|

出口绝对压力/MPa

|

压缩比

|

出口温度/℃

|

|

0.18

|

0.20

|

1.11

|

6.18

|

|

0.18

|

0.30

|

1.67

|

31.32

|

|

0.18

|

0.40

|

2.22

|

50.51

|

|

0.18

|

0.50

|

2.78

|

66.23

|

|

0.18

|

0.60

|

3.33

|

79.64

|

根据以上计算结果,夏季压缩机压缩比达到2.22时,压缩机出口绝对压力为0.4MPa,此时温度达到了86.06℃,已经超过了用户所要求的70℃,因此需要采取水冷降温。另外,随着温度的升高,气体体积膨胀,可压缩性降低,压缩机的工作效率也会降低。冬季出于设备安全考虑,停用水冷系统,则压缩比为2.78比较合适,此时的出口绝对压力为0.5MPa,出口温度为66.23℃,满足用户的要求。因此确定设计压缩比为2.78,春季和秋季在该压缩比下根据平均进气温度计算也需采用水冷系统降温。按照确定的压缩比,出口绝对压力为0.5MPa,储罐增压到该压力时,压缩机就停机冷却。这样,在冬季仅靠风冷就能满足使用要求,春夏秋季都需要开启水冷系统降温。

5.2 储气罐的选择

由于储气罐后有调压设备,因此储气罐内要保证0.2MPa以上的压力,后续的调压设备才有足够的入口压力进行调压。而压缩机冷却时间以10min左右为合适,因此储气罐的储存量要保证10min用气量。按照30m3/h的用气量,10min用气量约5m3。储气罐从0.4MPa降压到0.2MPa要保证气量为5m3,换算成工况体积为2.5m3,考虑安全余量,按计算结果的1.2倍选择标准规格储罐为3m3。

5.3 压缩机的选择

压缩机工作时间为每1h工作50min,要同时供应生产用气和储罐储存用气,合计为35m3。这里采用保守计算,近似地按照标准状态的气量来确定活塞的排气量,计算出压缩机排气量需满足42m3/h。

由于用气量小,可以选择小型活塞式压缩机。压缩的介质为可燃气体,对密封要求较高,可采用双密封无油润滑结构来保证密封效果。要保证压缩机在夏天出口温度不要过高,压缩机上还需带有水循环系统,保证压缩机正常使用和效率。电机及其他检测设备均要采用隔爆产品,适用于现场环境。

5.4 调压设备的选择

调压设备也采取一开一备形式,压力从0.2~0.4MPa调到0.12MPa后供生产使用。调压设备流量要满足最小压差下30m3/h即可。

6 方案确定

6.1 方案简介

采用活塞式压缩机,当储气罐内压力下降到0.2MPa时候,压缩机工作,将压力提升到0.4MPa。由于场地大小限制,整体进行橇装,以节省现场空间,与入口缓冲管道及储气罐的连接到现场后再进行。控制系统及其附件也集成到橇体。当采取压缩机路供气的时候,旁通路处于自动关闭状态。由于管道和阀门管路存在压力损失,因此实际设置管网压力要高于0.11MPa时才使用旁通路,以保证进入生产环节的压力能达到最低要求(0.1MPa)。

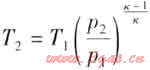

6.2 工艺流程

增压系统工艺流程见图2。

增压前天然气经过缓冲管道,这样能够让气体有一定的缓冲,避免压缩机启动时上游管道压力下降;入口处设置有P-1号压力变送器,用于检测管网压力是否满足使用要求,以便决定是采用增压系统供气还是采用管网供气;入口处的S-1号电磁阀主要是用于出现紧急情况时切断。

压缩机采用一开一备形式,工作压缩机出现故障停机报警后,值班人员可关闭故障压缩机进出阀门,等待维修,同时打开备用压缩机进出口阀门进行控制操作后接替运行,以满足连续生产的需要。压缩机进出口都采用金属软管连接,防止机械振动顺管道传递;压缩机入口设置有带过滤的气液分离器,防止管壁内锈蚀物和水分进入压缩机;压缩机出口设置有温度变送器,用于检测压缩机出口的排气温度,进行连锁保护。

进入储气罐前设置止回阀,防止压缩机停机后储罐内气体倒流。储气罐能够储存一定量的气体供生产工序使用,从而保证压缩机有间歇的冷却时间。储气罐出口设置有P-2号压力变送器,用于检测储气罐的压力,对压缩机进行连锁控制,以保证储气罐压力保持在设定范围内。

由于储气罐内的压力高于生产工序需要的压力,因此需要对储气罐内气体经过调压后再进行使用。调压后设置有S-3号电磁阀,当使用增压系统时S-3号电磁阀打开,S-2号电磁阀关闭;当使用旁通路时,S-2号电磁阀打开,S-3号电磁阀关闭。由于采用增压路时一般要取生产工艺要求的最优工作压力,因此设置调压器出口压力为0.12MPa,比管网的压力要高,故旁通路生产工艺要设置止回阀。

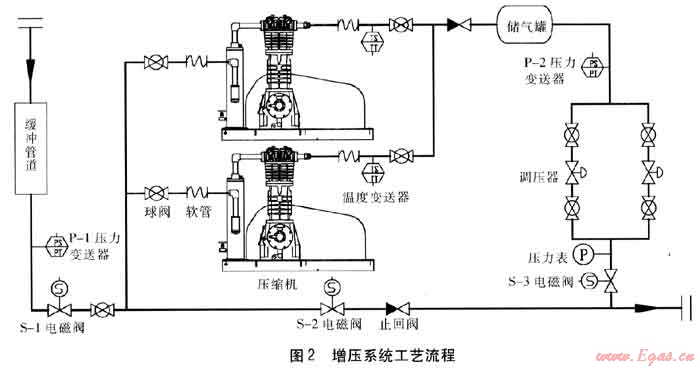

6.3 控制系统

增压系统的控制系统见图3。

由于两台压缩机为一开一备,控制操作相同,为方便图示,图3中以单台压缩机的控制为例。该套系统需设置弱电K1控制箱和强电K2控制箱,K1控制箱用于接收检测仪器的信号来控制电磁阀的关开,同时发信号给K2控制箱以启动和关闭电机。

该套控制系统分为供气选择控制、储气罐增压控制和保护控制3部分。

供气选择控制:入口P-1号压力变送器检测到管网压力高于0.11MPa时,调压设备出口的S-3号电磁阀关闭,此时旁通路S-2号电磁阀打开,由管网直接供气。当入口检测出来的压力低于0.105MPa时,旁通路S-2号电磁阀关闭,S-3号电磁阀打开,开始使用储气罐中的气体。

储气罐增压控制:在使用储气罐内气体时,当储气罐的出口P-2号压力变送器检测的压力低于0.2MPa时,压缩机启动;当储气罐中的压力增到0.4MPa时,压缩机停机。

保护控制:当压缩机出口温度变送器检测到温度超过70℃时,压缩机停机,并进行报警,此时压缩机不能再次启动,待排除故障后才能再次启动。

当泄漏报警探头检测到现场出现泄漏,入口处S-1号电磁阀关闭,压缩机停机,并进行报警,此时压缩机不能再次启动,待排除故障后才能再次启动。

7 项目建设及运行情况

该套系统于2011年8月上旬开始压缩机系统整体成橇和控制系统制作,8月下旬橇体运到现场后进行管道连接、棚架安装、电气安装,9月初运行调试。经过一段时间的使用,工作情况保持稳定。增压系统现场见图4。

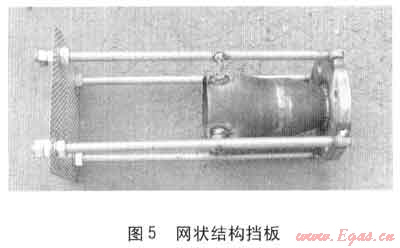

该增压系统试运行时噪声较大,主要出现在储气罐处。由于现场压缩机进出口都采用软管连接,并且噪声是在增压的高压阶段出现,因此不是振动引起。我们对此进行了分析,噪声可能是由以下原因造成:进入储气罐的气流速度过快,产生了噪声(听起来类似口哨声),同时储气罐的体积较大且罐壁薄,对噪声进行了放大。如果能够分散进入储气罐的气流,噪声可能会相应降低。于是制作了网状结构的挡板(见图5)装于储气罐内部进气口处。安装完成后,经过实际使用验证,整体噪声大大降低。

参考文献:

[1] 宣建寅,王银亮,祖丙诃.天然气增压压缩机组的选择[J].油气田地面工程,2004(10):34-35.

[2] 范雪飞,钱栋,励嗣晶.V94.2燃气轮机天然气增压系统调试中遇到的问题和解决方法[J].发电设备,2009(2):112-114.

[3] 梁瑜,李俊,赵海亮.作为过渡气源的液化石油气瓶组气化站的设计[J].煤气与热力,2008,28(11):A06-A08.

[4] 孙浩,王睿.LNG瓶组气化站区域供气方案[J].煤气与热力,2008,28(11):B20-B26.

(本文作者:王明 广州多美时燃气设备有限公司 广东广州 510170)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助