摘要:通过对单体制冷剂和混合制冷剂特性的分析,对混合制冷剂的品种和配置提出建议。

关键词:天然气液化;混合制冷剂流程;混合制冷剂;转捩点

Selection of Mixed Refrigerant in MRC

JIANG Hao,GAO Yonghe,WANG Wenjun,XIA Xingxing,CHANG Yuchun

Abstract:Through analysis of characteristics of monomer refrigerant and mixed refrigerant,suggestions Oil type and ingredient of mixed refrigerant are made.

Key words:natural gas liquefaction;mixed refrigerant cycle(MRC);mixed refrigerant;

turning point

混合制冷剂流程(Mixed Refrigerant Cycle,MRC)所用制冷剂品种较多,选择适宜的制冷剂品种及其配比是节省天然气液化成本的重要环节[1]。混合制冷剂流程所用的制冷剂通常由N2,CH4,C2H6,C2H4,C3H8,C3H6,C4H10,C5H12等组成,本文对此流程混合制冷剂的选取进行论述。

1 放热及吸热曲线

1.1 放热曲线

① 天然气放热曲线

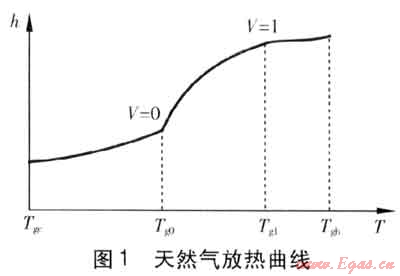

天然气液化放热的温度-比焓(即T-h)曲线由3段平滑曲线组成,分割放热曲线的点的相应温度是露点Tg1(气化率V=1)及泡点Tg0(此时气化率V=0),此2点也是曲线的2个拐点。天然气放热曲线见图1。

图中T——温度,K

h——比焓,kJ/kg

Tg0——天然气泡点,K

Tg1——天然气露点,K

Tgc——天然气冷端温度,K

Tgh——天然气热端温度,K

V——气化率

T>Tg1,段曲线斜率较小,T<Tg0段曲线斜率居中,Tg0<T<Tg1,段曲线斜率较大,其中V=0处斜率最大,V=1处斜率最小,且自V=0至V=1曲线斜率下降速率较快,此段曲线凸向上,在相同温降内,此段曲线内天然气放出的热量最大,因而所需制冷剂提供的冷量就最多。

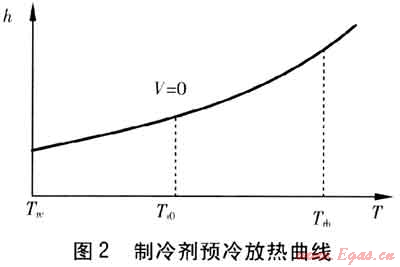

② 制冷剂预冷放热曲线

制冷剂预冷放热曲线见图2。与天然气放热曲线不同的是,制冷剂预冷放热曲线只有一个拐点,在V=0处。因为满足经济技术条件的制冷剂必然有必要数量的重烃,其含量远大于天然气中的重烃含量,故制冷剂在加压、水冷至常温后,已处于气、液两相状态,其进入冷箱后以潜热方式放热,不会出现V=1的拐点。与天然气液化放热曲线一样,T<Tr0段曲线斜率小于T>Tr0段曲线斜率。

图中Tr0——制冷剂预冷时的泡点,K

Trc——制冷剂预冷时冷端温度,K

Trh——制冷剂预冷时热端温度,K

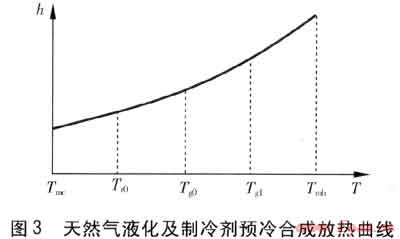

③ 天然气液化及制冷剂预冷合成放热曲线

天然气与制冷剂预冷的冷、热端温度相同,将每一温度下的天然气与制冷剂的比焓值相加,即可绘出如图3所示的天然气液化及制冷剂预冷合成放热曲线(以下简称合成放热曲线)。

图中Tmc——天然气液化及制冷剂预冷合成放热时冷端温度,K

Tmh——天然气液化及制冷剂预冷合成放热时热端温度,K

由于制冷剂的质量流量通常是天然气的2~3倍,同时由于天然气与制冷剂各自的放热曲线的拐点温度相差较大,故合成放热曲线较接近于制冷剂的放热曲线,并且没有明显的拐点,相对比较平滑。

此曲线自右向左由天然气气相显热与制冷剂预冷冷凝潜热合成放热段、二者冷凝潜热合成放热段、天然气液相显热与制冷剂冷凝潜热合成放热段、二者的液相显热放热合成段4段组成。

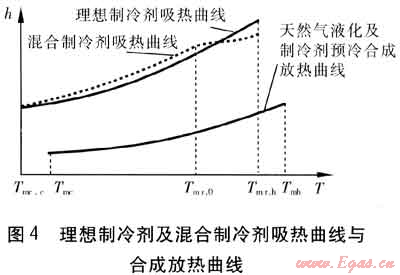

1.2 吸热曲线与合成放热曲线

制冷剂在2.5~3.0MPa压力(本文中压力均为绝对压力)及预冷终温条件下已处于液态,经节流其压力降至0.35~0.40MPa后,应处于气、液两相状态,故制冷剂吸热曲线斜率在冷箱的冷端大于合成放热曲线在冷端的曲线斜率,理想制冷剂及混合制冷剂吸热曲线与合成放热曲线见图4。

图中Tmr,c——混合制冷剂吸热曲线冷端(节流后)温度,K

Tmr,h——混合制冷剂吸热曲线热端温度,K

Tmr,0——混合制冷剂吸热曲线的露点,K

天然气液化冷箱换热过程近似等温差换热操作,其最理想的情况是制冷剂吸热曲线与合成放热曲线平行。这样既可保证冷、热量的均衡,又可保证天然气液化要求的最终温度,其功耗[2]也是最小的,可以达到天然气液化的最佳技术经济效果。

欲使制冷剂吸热曲线完全平行于合成放热曲线并非易事,但应努力设法去争取,于是任务自然落在制冷剂的品种选择上。

2 制冷剂的沸点及气化潜热

不同压力下制冷剂各组分的沸点及气化潜热见表1。表1中,标准状况指压力为101.325kPa,温度为0℃的状况。

表1 不同压力下制冷剂各组分的沸点及气化潜热

|

制冷剂

|

N2

|

CH4

|

C2H4

|

C2H6

|

|

101.325kPa沸点/K

|

77.40

|

111.80

|

169.50

|

184.80

|

|

0.4MPa沸点/K

|

91.20

|

131.20

|

196.90

|

214.50

|

|

3.0MPa沸点/K

|

123.50

|

176.60

|

259.50

|

282.30

|

|

101.325kPa气化潜热/(kJ·kmol-1)

|

5649

|

8376

|

13634

|

19496

|

|

0.4 MPa气化潜热/(kJ·kmol-1)

|

5065

|

7665

|

12454

|

13620

|

|

3.0MPa下气化潜热/(kJ·kmol-1)

|

1609

|

4225

|

7244

|

7734

|

|

制冷剂

|

C3H6

|

C3H8

|

i-C4H10

|

n-C4H10

|

|

101.325kPa沸点/K

|

226.00

|

231.30

|

261.50

|

272.90

|

|

0.4MPa沸点/K

|

261.30

|

267.60

|

302.50

|

315.00

|

|

3.0MPa沸点/K

|

341.20

|

350.20

|

395.90

|

410.20

|

|

101.325kPa气化潜热/(kJ·kmol-1)

|

18779

|

19051

|

21459

|

22812

|

|

0.4MPa气化潜热/(kJ·kmol-1)

|

17010

|

17176

|

19135

|

20370

|

|

3.0MPa气化潜热/(kJ·kmol-1)

|

9162

|

8497

|

7374

|

8474

|

|

制冷剂

|

i-C5H12

|

n-C5H12

|

n-C6H14

|

—

|

|

101.325kPa沸点/K

|

302.60

|

309.20

|

342.20

|

—

|

|

0.4MPa沸点/K

|

348.80

|

356.10

|

393.00

|

—

|

|

3.0MPa沸点/K

|

453.20

|

461.50

|

507.10

|

—

|

|

101.325kPa气化潜热/(kJ·kmol-1)

|

25427

|

26246

|

29417

|

—

|

|

0.4MPa气化潜热/(kJ·kmol-1)

|

22459

|

23186

|

25717

|

—

|

|

3.0MPa气化潜热/(kJ·kmol-1)

|

6453

|

7009

|

2387

|

—

|

从表1可见,制冷剂各组分的沸点及压力p≤0.4MPa的气化潜热均自左至右为升高态势。制冷剂节流前3.0MPa压力下是预冷放热过程,节流后0.4MPa压力下是吸热供冷过程。

从节能角度出发,在选择烯烃与烷烃单体制冷剂时应选放热过程(表1中操作压力为3.0MPa时)气化潜热较小者,而吸热过程(表1中操作压力为0.4MPa时)则应选择气化潜热较大者。这是制冷剂必然的选择原则。

2.1 C2、C3中烯烃与烷烃的选择

① 3.0MPa压力下放热:C2H4比C2H6小6.54%,C2H6比C3H8大7.53%。

② 0.4MPa压力下吸热:C2H4比C2H6小8.95%,C3H6比C3H8小0.97%。

③ 从①、②的气化潜热数据看,C3H8优于C3H6是比较明显的;C2H6吸热比C2H4吸热大8.95%,而C2H6放热仅比C2H4大6.54%,故应选C2H6。

2.2 C4、C5中正、异烷烃的选择

① 3.0MPa压力下放热:i-C4比n-C4小13.88%,i-C5比n-C5小8.26%。

② 0.4MPa压力下吸热:i-C4比n-C4小6.25%,i-C5比n-C5小3.19%。

③ 仅从单体烃放热及吸热过程的潜热大小综合而论,异烷烃优于正烷烃。然而制冷剂在压缩机出口经水冷至常温后,近60%(与冷却终温有关)的C4、C5已液化,其冷凝热已被循环水带走,剩余不足40%的冷凝热带入冷箱,此时i-C4的放热量比n-C4的放热量小440kJ/kmol,i-C4的吸热量比n-C4的吸热量小1235kJ/kmol。同理,i-C5的放热量比n-C5的放热量小222kJ/kmol,i-C5的吸热量比n-C5的吸热量小727kJ/kmol,结果应选择正烷烃n-C4及n-C5。

3 0.4MPa混合制冷剂吸热曲线上的露点

从图4的曲线可见,接近理想的吸热曲线应基本平行于合成放热曲线,即在冷箱热端的吸热曲线不能有明显的拐点,亦即制冷剂在0.4MPa下的露点必须高于其在热端的出口温度Tmr,h,这对于N2,CH4,C2H6,C3H8,C4H10,C5H12这6种制冷剂而言是难以达到的目标,若在制冷剂中加大C4H10、C5H12含量,可以使露点温度>Tmr,h,然而这势必导致冷箱冷端达不到要求的温度,天然气液化工艺过程[3]达不到预期效果。

图4中吸热曲线的虚线部分为以N2,CH4,C2H6,C3H8,C4H10,C5H12共6种单体制冷剂以一定配比配成的混合制冷剂的吸热曲线,其于冷箱热端出现明显的拐点,为补偿T>Tmr,0曲线段供冷量的不足,必须提高T<Tmr,0段曲线的斜率,亦即加大制冷剂中N2及低碳烃的含量,来降低冷端的温度,增加冷端的供冷量。

避免吸热曲线在热端出现拐点的另一方法是在制冷剂中加入一定量的n-C6,使得在Tmr,0之后的曲线斜率增加至与理想制冷剂吸热曲线平行。

4 关于n-C6的讨论

从沸点及气化潜热数据可见,n-C6在3.0MPa下放出气化潜热仅2387kJ/kmol,为C4、C5的1/3左右,而0.4MPa下吸热约为C4的1.3倍,约为C5的1.1倍。经试算,加体积分数为20%的n-C6,可将露点提高10K左右;将n-C6体积分数加至4%~5%,即可使0.4MPa下的吸热曲线的露点高于热端温度,这说明,含有适量n-C6的制冷剂可使吸热曲线基本平行放热曲线,接近理想吸热曲线。

然而重烃n-C6在LNG中的溶解度(体积分数)仅2.17×10-4,而使吸热曲线基本平行于合成放热曲线的n-C6体积分数约为4%~5%,是2.17×10-4的184~230倍。虽然制冷剂中C1较LNG中的C1大为减少,n-C6的溶解度[4]应提高,然而由于缺乏n-C6在液态制冷剂中的溶解度数据,因此不能在制冷剂中加入较大量的n-C6,只有期望未来在有液态制冷剂中nn-C6的溶解度数据时,再行讨论。目前仍推荐采用N2、CH4、C2H6、C3H8、n-C4H10、n-C5H12共6种制冷剂。

5 制冷剂的节流效应

5.1 节流效应数据

与其他混合制冷剂流程一样,其冷量来自高压制冷剂的节流效应[5]。为取得更好的节流效应,制冷剂需先预冷并液化,进而节流降温产冷。

在换热器的冷端,天然气及制冷剂预冷终温与制冷剂节流后的温度之差应大于等于3K,这就要求制冷剂在低温下节流必须有正效应,这是混合制冷剂液化天然气流程的必要条件。单体制冷剂自3.0MPa节流至0.4MPa的数据见表2。

表2 单体制冷剂自3.OMPa节流至0.4MPa的数据

|

制冷剂

|

N2

|

CH4

|

C2H6

|

C3H8

|

n-C4H10

|

n-C5H12

|

||||||

|

节流前后温度

|

TA

|

TB

|

TA

|

TB

|

TA

|

TB

|

TA

|

TB

|

TA

|

TB

|

TA

|

TB

|

|

高于3.0MPa饱和温度下气相节流前后温度/K

|

140.00

|

110.91

|

195.00

|

163.76

|

300.00

|

263.31

|

370.00

|

338.O3

|

430.O0

|

401.02

|

480.O0

|

451.57

|

|

135.00

|

102.60

|

190.00

|

156.39

|

295.00

|

255.73

|

365.00

|

330.87

|

425.O0

|

394.08

|

475.00

|

444.57

|

|

|

130.00

|

92.98

|

185.00

|

148.49

|

290.00

|

247.69

|

360.00

|

323.31

|

420.00

|

386.73

|

470.00

|

436.91

|

|

|

125.00

|

91.17

|

180.00

|

139.21

|

285.O0

|

238.99

|

355.O0

|

315.17

|

415.00

|

378.74

|

465.00

|

428.23

|

|

|

3.0MPa饱和温度下气相节流前后温度/K

|

123.50

|

91.17

|

176.60

|

133.O7

|

282.28

|

233.85

|

350.18

|

306.41

|

410.21

|

369.92

|

461.47

|

420.33

|

|

3.0MPa饱和温度下液相节流前后温度/K

|

123.50

|

91.17

|

176.60

|

131.25

|

282.28

|

214.46

|

350.18

|

267.61

|

410.21

|

314.97

|

461.47

|

356.06

|

|

低于3.0MPa饱和温度,但高于0.4MPa饱和温度下的液相节流前后温度/K

|

120.00

|

91.17

|

175.00

|

131.25

|

280.OO

|

214.46

|

350.00

|

267.61

|

410.00

|

314.97

|

450.00

|

356.06

|

|

110.00

|

91.17

|

160.00

|

131.25

|

260.00

|

214.46

|

330.O0

|

267.61

|

370.00

|

314.97

|

430.00

|

356.06

|

|

|

100.O0

|

91.17

|

150.O0

|

131.25

|

240.00

|

214.46

|

300.00

|

267.61

|

330.O0

|

314.97

|

390.O0

|

356.06

|

|

|

95.00

|

91.17

|

135.o0

|

131.25

|

215.00

|

214.46

|

270.O0

|

267.61

|

315.00

|

314.97

|

360.O0

|

356.06

|

|

|

0.4MPa饱和温度下节流前后温度/K

|

91.17

|

91.17

|

131.25

|

131.25

|

215.46

|

214.46

|

267.61

|

267.61

|

314.97

|

314.97

|

356.06

|

356.06

|

|

低于0.4MPa饱和温度下液相节流前后温度/K

|

90.00

|

90.42

|

130.00

|

130.59

|

210.OO

|

210.68

|

265.00

|

265.52

|

310.00

|

310.11

|

355.00

|

355.22

|

|

85.00

|

85.62

|

125.00

|

125.71

|

180.OO

|

181.17

|

220.00

|

221.22

|

250.00

|

251.25

|

270.00

|

271.29

|

|

|

80.0

|

80.87

|

120.00

|

120.81

|

150.00

|

151.54

|

170.00

|

171.69

|

190.00

|

191.78

|

200.O0

|

201.89

|

|

|

75.00

|

75.91

|

118.O0

|

118.86

|

120.00

|

121.61

|

120.00

|

122.O1

|

130.O0

|

132.26

|

130.O0

|

132.37

|

|

|

70.00

|

71.00

|

110.00

|

110.98

|

110.00

|

111.64

|

110.00

|

112.06

|

110.00

|

112.41

|

110.O0

|

112.52

|

|

|

65.00

|

66.08

|

100.00

|

101.10

|

100.O0

|

101.66

|

100.00

|

102.10

|

100.00

|

102.48

|

100.00

|

102.59

|

|

|

备注:TA——节流前温度;TB——节流后温度。

|

||||||||||||

5.2 节流效应数据分析

表2是利用Aspen.HYSYS.2006软件计算的上述6种制冷剂的节流前后温度数据,分析表2中数据可得如下结论:

① 制冷剂节流前温度高于3.0MPa下的饱和温度时,应为气相节流,有很好的节流正效应,可降温近30K,乃至近40K。

② 制冷剂节流前温度等于3.0MPa下的饱和温度时,无沦是气、液相均有很好的节流正效应,其中碳氢化合物的液相节流正效应更高,N2气、液相节流后温度均等于0.4MPa下的饱和温度。

③ 制冷剂节流前温度等于0.4MPa下的饱和温度时,节流效应为0K。此温度有人称为转换温度,本文称之为节流效应的转捩点温度,简称为转捩点。从表2中可见,N:的转捩点为91.17K,而n-C5的转捩点为356.06K,按N2、CH4、C2H6、C3H8、C4H10、C5H12顺序上升很快。

④ 制冷剂节流前温度低于0.4MPa下的饱和温度时,节流产生负效应,即节流后温度不降反升。按N2、CH4、C2H6、C3H8、C4H10、C5H12的顺序,节流负效应渐大,温度自高至低节流负效应渐大。然而负效应值均较小,节流前后的温差只有1~2K。天然气液化过冷后节流温度通常在节流负效应区域,而制冷剂液相节流后的温度则不能落在节流负效应区域之内。

⑤ 制冷剂节流前温度低于3.0MPa下的饱和温度而高于0.4MPa下的饱和温度时,制冷剂的状态为液态,节流有正效应。混合制冷剂节流正处于此正效应区域中,此区域节流数据的特点是:

a. 按N2、CH4、C2H6、C3H8、C4H10、C5H12顺序,节流正效应逐渐增大;

b. 温度自高至低,节流正效应逐渐减小;

c. 节流后的温度均等于节流后压力下的饱和温度;

d. 各单体制冷剂的转捩点分别为各自节流后压力0.4MPa的饱和温度。

5.3 混合制冷剂的转捩点

欲求单体制冷剂的转捩点绝非难事,但求混合制冷剂的转捩点则非易事。

① 单体制冷剂的转捩点即为节流后压力0.4MPa下的饱和温度,此为唯一值。对混合制冷剂而言,自沸点至露点的温度区间均相当于饱和状态的“饱和”温度[6],则可判断N2、CH4、C2H6、C3H8、C4H10、C5H12混合制冷剂的转捩点应在91.17~356.06K范围内。

② 从节流效应数据分析,上述6种能满足技术经济条件的混合制冷剂,其N2摩尔分数在10%左右,CH4摩尔分数在25%左右,其转捩点应在N2及CH4的转捩点之间,即91.17~131.25K范围内。因为包括CH4在内节流前温度低于CH4节流后压力为0.4MPa饱和温度时,节流后虽有负效应,但节流前后温差很小,只有N2对混合制冷剂的转捩有着较大的影响。故混合物的转捩点可从二个转捩点最低的N2及CH4二个单体制冷剂的转捩点之间寻找。

③ 通过对130K逐减1K的方法来计算寻找N2、CH4、C2H6、C3H8、C4H10、C5H12混合制冷剂的转捩点。

5.4 制冷剂预冷终温

① 处于预冷过程的制冷剂与处于液化过程的天然气,对换热过程而言,同属热介质,应取同一温度值。

② 天然气液化、过冷温度与制冷剂预冷终温的关系:天然气液化追求的是液化率,而制冷剂循环追求的是节能。高的液化率必然导致低的过冷温度,同时导致制冷剂循环的能耗高。实际工程中我们通常把较高的天然气液化率作为首要目标.采用以天然气液化、过冷温度为主导,并以此来验算混合制冷剂终温,再验算节流前后温差是否满足对其要求的最小值不小于3K,若结果是否定的,则应调整制冷剂配比,增加N2或低碳烃的含量。

6 混合制冷剂中单体制冷剂的数量

天然气是多种低碳烃的混合物,并以CH4为绝对主要成分,其放热曲线在冷凝放热段曲线斜率大,且凸向上,在温度下降过程中,于接近气化率为0处急速下降至拐点,对于煤层气此现象更为突出。然而在与质量流量大至2~3倍的制冷剂的放热曲线合成后,变得相对平滑,故欲使制冷剂吸热曲线与合成放热曲线近似平行并不困难,可不用考虑与天然气放热曲线的上弯、拐点处的突变相适应等问题。基于此,混合制冷剂中单体制冷剂的数量不必多,而以少为宜,只要各单体的饱和温度在温度-比焓曲线上分布相对均匀即可,否则将导致计算工作量骤增,设备、管道增加,而收效甚微,或得不偿失。,

参考文献:

[1] 顾安忠,鲁雪生,金国强,等.液化天然气技术手册[M].北京:机械工业出版社,2010:77.

[2] 杜建梅,姜东琪,王文军,等.典型天然气液化流程的功耗分析[J].煤气与热力,2010,30(10):B08-B10.

[3] 王文军,杜建梅,蒋建志,等.煤层气氮膨胀制冷液化工艺参数优化计算[J].煤气与热力,2010,30(3):B09-B12.

[4] 石玉美,顾安忠.天然气液化流程中的气液相平衡计算[J].低温工程,1997(3):12-17.

[5] 顾安忠,鲁雪生,汪荣顺,等.液化天然气应用的基础研究[J].石油与天然气化工,2001(2):5-8.

[6] 李佩铭,焦文玲,张世泽.天然气液化中采用PR方程的气液相平衡计算[J].煤气与热力,2008,28(4):B51-B54.

(本文作者:蒋浩 高永和 王文军 夏星星 常玉春 中国市政工程华北设计研究总院 天津 300074)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助