摘要:四川盆地普光气田属于高含H2S和C02的碳酸盐岩过成熟酸性气田,存在气藏压力高、埋藏深度大、地质构造复杂、腐蚀严重、易喷易漏、安全风险高等开发难题。为解决上述难题,实现气田的安全高效开发,在深入调研国内外高含硫气田完井技术现状的基础上,分析了硫化氢、二氧化碳以及氯离子等对井下管材的腐蚀方式,提出了管柱腐蚀的防治措施:①采用防腐蚀管材;②注入缓蚀剂;③将上述两种方式综合应用。进而设计了3种完井方案:①高镍基合金完井;②高镍基合金与高抗硫材质组合完井;③高抗硫材质完井。经分析对比,最终确定采用镍基合金和高抗硫钢套管组合,配合镍基合金油管和永久式封隔器的完井方案;射孔后下酸压-生产一体化完井管柱,酸化压裂后投产。该方案成功解决了气井酸压、生产、防腐蚀等问题,具有防腐性能优越、后期维护成本低、管柱有效生产时间长、安全系数高等特点。

关键词:普光气田;酸性气田;气井;腐蚀防护;优选;镍基合金和高抗硫钢套管;镍基合金油管和永久式封隔器完井

四川盆地普光气田属带边水的高含硫碳酸盐岩含裂缝孔隙型酸性气藏。地层流体H2S含量介于12.31%~17.05%,平均含量为15.16%;CO2含量介于7.89%~10.53%,平均含量为8.64%,腐蚀环境异常恶劣[1]。普光气田由于H2S和C02的同时存在,它们之间复杂的交互作用,其腐蚀机理非常复杂,这对完井油管、套管、井下管柱、井口装置等完井工具和设备具有巨大的威胁。碳酸盐岩气藏具有易喷易漏的特征,酸压(化)改造是提高单井产能的有力手段,如何才能在确保作业安全的前提下避免压井对储层造成二次污染[2],也是气田开发面临的现实问题。因此,完井管材及配套工艺方案的优化对安全高效开发普光气田具有非常重要的意义。

1 国内外高含硫气田开发现状

国外投入开发的高含硫气田主要有法国拉克(Lacq)气田、加拿大卡罗林(Caroline)气田、前苏联奥伦堡(Orenburg)碳酸盐岩气田、美国Madison高含硫气田等。国内高含硫气田主要分布在川东北地区,包括普光气田、罗家寨气田、卧龙河气田等[3],但国内高含硫气田目前均处在建设探索阶段,尚无高含H2S、C02气田成熟的开发配套技术和经验[4]。国内外高含硫气田大多数都采用的是套管射孔完井,完井管柱利用永久式封隔器封隔油套环空,起到保护封隔器上部套管、减缓套管腐蚀、延长高含硫气井生产寿命的作用。国外已经投入开发的高含硫气田与普光气田的腐蚀环境有着截然不同的区别,前者大多数都含有凝析油[5],如拉克气田、奥伦堡气田、卡罗林气田等,天然气在井筒中不断析出的凝析油(或者轻质油)在井筒管壁上形成一层保护膜,对完井管柱起到了很好的保护作用。普光气田属高含硫过成熟气藏且有边底水存在,对完井工艺及防腐要求更加苛刻。

2 管柱材质及完井方案优选

2.1 井下管材腐蚀形式

2.1.1 H2S腐蚀

H2S造成的腐蚀主要有电化学腐蚀和硫化物应力腐蚀开裂(SSC)[6]。在含H2S的条件下,SSC是最严重的问题,SSC可使管材在短时间内、毫无先兆的情况下开裂失效。引起SSC的环境因素主要包括H2S浓度(分压)、pH值及作用应力等。H2S浓度(分压)越高、pH值越低,作用的应力越大,SSC越容易发生。H2S引起的电化学腐蚀取决于溶液中H2S浓度,H2S在水中的溶解度取决于H2S分压,分压越高,电化学腐蚀越严重。按普光气田主体地层压力计算,H2S分压介于6.92~9.90MPa,H2S腐蚀非常严重。

2.1.2 C02腐蚀

C02腐蚀钢材主要是由于天然气中C02溶于水生成碳酸而引起电化学腐蚀所致[7]。根据SY 7515—89中按C02分压来划分腐蚀环境,C02分压大于0.1MPa有明显腐蚀;C02分压介于0.05~0.1MPa应考虑腐蚀作用;C02分压小于0.05MPa一般不考虑腐蚀作用。按普光气田主体地层压力计算,C02分压为4.36~5.10MPa,C02分压也达到2.37~2.72MPa,腐蚀环境十分恶劣。

2.1.3氯离子(Cl-)腐蚀

在无氧环境中,氯离子浓度范围介于1×104~10×104mg/L时,腐蚀速率随氯离子浓度升高而升高。在温度高于60℃时,这种趋势加剧。这是因为溶液中的氯离子渗透到腐蚀膜中破坏了膜的稳定性。溶液中Cl-除了破坏保护膜的稳定性外,还增加了钢遭受点蚀的可能性[8]。普光气田主体地层水氯离子含量约为100000mg/L,而且气井投产和生产过程中将不可避免接触含Cl-的溶液,H2S和CO2的存在对Cl-腐蚀还会起到加速作用。

2.2 井下管柱腐蚀防治措施

目前高含硫气井井下管柱的腐蚀防治措施主要从以下方面着手:①采用防腐蚀的管材;②加入相应的缓释剂;③管材防腐与缓释剂综合应用。

防腐管材方面主要有双层复合管、内表面涂层油管、合金管等。双层复合油管由于成本低,在法国拉克气田开发早期得到应用,但这种管柱强度低,下入深度受到很大的限制,同时由于其内通径较小,气井的产量也受到限制。内表面涂层油管在国内塔里木油田、川中油气田等油气田应用过[9],前苏联奥伦堡气田采用20号和10号钢用铝和锌作涂层。内涂层油管防腐的核心在于涂层的研究以及加工工艺的改进,这种方式具有成本低的特点[10],但在油管接箍以及在作业施工中磕碰损坏涂层处易产生局部腐蚀、冲刷腐蚀等。合金油管防腐性能较好,但主要的制约因素在于成本较高。

缓释剂在高含硫气田开采过程中得到了非常广泛的应用,缓蚀剂主要是油溶和水分散的有机缓蚀剂,如胺类成膜缓蚀剂、多胺缩合物缓蚀剂、吡啶及咪唑啉类缓蚀剂等。缓蚀剂的加注方法主要有:间歇注入、地层挤注和连续注入等。美国多采用连续注入法,法国、加拿大、德国等多采用间歇注入法。

2.3 管柱材质及完井方案优选

根据普光气田的天然气组分,井身结构及投产工艺的要求,设计了3种完井方案[11]。

2.3.1高镍基合金完井方案

生产套管在产层以上200m至井底采用既抗H2S应力腐蚀,又抗电化学腐蚀的高镍基合金材质;其余部分套管均采用高抗硫材质套管。油套环空加注环空保护液以保护套管内壁和油管外壁。完井管柱全部采用既抗H2S应力腐蚀,又抗电化学腐蚀的高镍基合金(如G3)材质油管;井下工具选用可抗18%H2S、C02腐蚀的Inconel718材质,封隔器坐封在合金套管段。

2.3.2高镍基合金与高抗硫材质组合完井方案

生产套管组合与方案一相同,油套环空加注环空保护液以保护套管内壁和油管外壁。完井管柱采用高镍基合金材质和高抗硫钢材质组合油管,其中封隔器以下和安全阀以上的管柱采用高镍基合金钢材质油管;封隔器以上和安全阀以下管柱采用高抗硫材质油管,封隔器坐封在合金套管段。

2.3.3高抗硫材质完井方案

生产套管组合与方案一相同,油套环空加注环空保护液以保护套管内壁和油管外壁。完井管柱全部采用高抗硫钢材质油管,封隔器坐封在合金套管段,管柱配置连续加注阀和毛细管加注通道,生产过程持续加注缓蚀剂。

室内实验数据表明:一方面高抗硫钢在高含H2S、C02环境下自身腐蚀严重;另一方面高抗硫钢与高镍基合金钢存在严重电偶腐蚀,使用这种管柱结构存在油管断脱和腐蚀穿孔的风险,会给生产带来极大的安全隐患。采用高镍基合金生产管柱一次性投资大,但防腐效果好,使用寿命长,不需要加药维护工作量,安全系数高。采用高抗硫钢材质油管生产管柱,腐蚀速率高,由于产量较大(普光气田气井平均产量为60×104m3/d以上)缓释剂加注困难,缓释效果不理想。综合考虑各方面因素,普光气田主体开发选取了高镍基合金完井方案。

2.4 普光气田完井方案

2.4.1完井工具组合

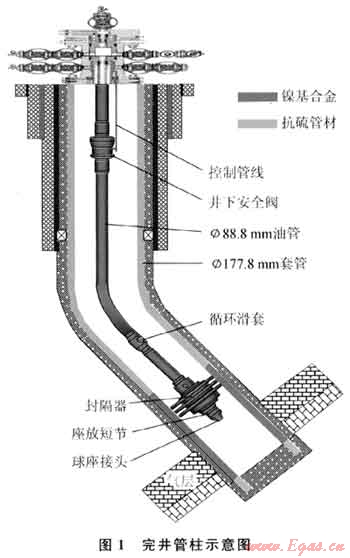

采用插管式液压坐封永久式封隔器完井,完井工具采用Inconel718满足普光气田高酸性气井完井使用工况环境的要求。完井工具管柱结构设计从上向下依次为井下安全阀、循环滑套、锚定密封总成、液压坐封封隔器(带磨铣延伸筒)、坐落接头、剪切球座。

完井方案设计简单可靠,上部设计井下安全阀,保证气井在紧急状况下安全可靠关闭,及时切断气源。安全阀为全金属密封(气密封)。循环滑套安装于封隔器上部,用于再次作业时顶替环空或油管中的钻井液或完井液,亦可在紧急情况下或需回收管柱时进行循环压井,保证施工安全。封隔器具有液压坐封,一次管柱下入即可完成管柱坐封的特点,使得作业非常简单、安全。封隔器下部设计坐落短节,作为坐封封隔器备用、管柱试压、不压井作业、压力测试等。最下部提供的剪切球座,底部为引鞋设计,使得过油管绳缆作业顺利,剪切后的球及球座落入井底,保证管柱的通径。

2.4.2投产工艺优选

根据普光气田开发方案,所有生产井均采用酸压投产。经过投产工艺比较和优选,确定采用射孔后酸压、生产一体化管柱投产方式为最佳选择(图1)。该投产工艺先进行射孔施工,压井取出射孔管柱后,再下入酸压、生产一体化管柱投产。可以减少酸压后压井起下管柱工作量,避免酸压后压井对地层的伤害。但流工工艺复杂,对管柱及井下配套工具的性能要求较高。

3 结论

高含硫气藏的开发具有安全要求高、腐蚀环境恶劣以及开发成本较高的显著特点,加强科学管理是高含硫气藏安全高效开发的重要保证,但归根结底必须以先进的工艺技术作为坚强后盾。普光气田气井采用高镍基合金和高抗硫钢套管组合,配合镍基合金永久式封隔器完井管柱的完井方案,具有防腐性能优越、后期维护成本低、管柱有效生产时间长、安全系数高等特点。虽然前期投入成本较高,但较之于其他方案,避免了后期不断增加的高昂维护费用,以及由此所带来的其他附加成本,整体效益较好。目前按照此完井方案,普光气田已经完井36口,并顺利投入开发,取得了很好的生产效果。

参考文献

[1] 张庆生,耿波,史晓贞,等.普光气田主体开发方案(采气工程)[R].达州:中国石化中原油田普光分公司,2006.

[2] 王宁.川东北高含硫气井完井修井工艺技术探讨[J].钻采工艺,2003,26(增刊):175-179.

[3] 张数球,曾平,谭学群,等.国外高含硫气田开发资料汇编[R].达州:中国石化中原油田普光分公司,2006.

[4] 何生厚.普光高含H2S、C02气田开发技术难题及对策[J].天然气工业,2008,28(4):82-85.

[5] 张庆生,魏风铃.高含硫天然气田开发技术资料汇编[R].达州:中国石化中原油田普光分公司,2007.

[6] 李士伦,杜建芬,郭平,等.对高含硫气田开发的几点建议[J].天然气工业,2007,27(2):137-140.

[7] KERMANI M B,SMITH L M.油气生产中的C02腐蚀控制——设计考虑因素[M].王西平,朱景川,傅阳朝,等,译.北京:石油工业出版社,2002.

[8] 刘宝俊.材料的腐蚀及其控制[M].北京:北京航空航天大学出版社,1989.

[9] 陈中一.四川含硫气井完井工艺技术探讨[J].天然气工业,1996,16(4):43-45.

[10] 钟晓瑜.气井完井技术探讨[J].钻采工艺,2000,23(2):14-16.

(本文作者:李顺林1 姚慧智2 赵果1 李海凤1 王洪松1 1.中国石化中原油田普光分公司;2.中国石化中原油田分公司采油工程技术研究院)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助