摘要:在我国近年对高温高压酸性气田的开发过程中,天然气中的H2S和C02对套管造成了严重腐蚀,套管在服役过程中腐蚀穿孔和刺漏现象时有发生,对油气井安全生产威胁极大。为此,在实验室条件下采用自行设计的高温高压循环流动釜,模拟研究了四川盆地某气井中的套管在超高温高压高含H2S和C02的条件下的腐蚀情况——井深4944~5738m井段流速太低、套管壁会有水膜、元素硫附着、积水及腐蚀严重。实验以该气田在役使用的3种套管材料为研究对象,分别研究其在不同采气期(携水采气期和积水采气期)的腐蚀情况。根据实验获得的数据并结合API 579适用性评价方法,计算出被腐蚀套管的抗挤强度和抗内压强度,进而预测套管的安全服役寿命。结果表明:①该井的套管在携水采气期的腐蚀程度较积水采气期的腐蚀程度轻微;②随着开采年限的增加,套管的抗内压强度和抗外挤强度均呈直线下降;③在实验环境下根据剩余强度曲线图预测3种套管的安全服役寿命至少还有10年。建议在气田的开采过程中应尽量增加携水采气期的开采时间,从而延长套管的安全服役寿命。

关键词:套管;高温高压;酸性气田;硫化氢腐蚀;二氧化碳腐蚀;剩余强度;剩余寿命;实验室试验

我国含硫天然气资源十分丰富,主要分布在四川盆地川东北地区、塔里木盆地和渤海湾盆地,如普光、罗家寨、渡口河气田和赵兰庄气藏等。含硫气井中H2S泄漏会造成人员伤亡等严重事故,并且硫化氢对材料的损伤也具有其特殊性,国内外在高压高产和高含硫油气田开发方面十分重视油气井的本质安全和公众安全,因此本实验着重研究硫化氢气井的本质安全问题[1]。

在适用性评价过程中,如何设计实验环境和实验参数至关重要,因此模拟腐蚀评价试验应尽可能接近井下工况和投产后的不同阶段参数。根据单井的实际腐蚀工况以及配产工作制度,采用“适用性设计”技术,选用适当的材料,在有限的开采周期内,既要保证井筒本质安全,又要降低开采成本,使其具备开采价值,从而缓解石油天然气供需之间的矛盾。

笔者通过模拟某气田某井的实际工况环境,针对该井的主要问题——4944~5738m井段Φ193.68mm SM-C11O(壁厚12.7mm)套管段流速太低,套管壁会有水膜、元素硫附着,或积水,腐蚀严重,在超高温高压高含H2S和C02的条件下,以该气田在役使用的3种套管材料(1号、2号、3号)为研究对象,应用先进的高温高压循环流动腐蚀仪分别模拟在携水采气期和积水采气期套管的腐蚀情况和运用科学的评价方法,粗略预测基于井下外载的油套管服役寿命。

1 实验方法与步骤

1.1 实验参数的确定

根据硫沉积热力学模型,硫在高含硫气体混合物中溶解度的公式[2~6],见下式:

式中户:pssat表示固相硫的饱和蒸汽压,Pa;фssat表示饱和蒸汽压下固相硫的逸度系数;фsg表示气相流的逸度系数;vsS表示固相硫的摩尔体积,m3/mol;R表示普适气体常数;T表示绝对温度,K;p表示系统压力,Pa。

根据现场气样实测相对密度0.76,井底压力为60MPa,温度120℃,H2S 18%(10.8MPa)、C02 11%(6.6MPa)时,计算得元素硫饱和度1.82g/m3。这就是实验评价中元素硫加量;根据甲方提供的气质分析资料,地层水中氯根含量为8000mg/L。

1.2 实验方法

实验仪器为西南石油大学“油气藏地质及开发工程”国家重点实验室自主设计建造的高温高压下循环流动腐蚀试验仪(图1),上述评价是在该仪器上完成的。仪器最大气密封工作压力70MPa、最高工作温度180℃、容积8L、整体C276合金锻造、蓝宝石视窗观察流动状况。两个功能流道可模拟研究流速、气流持水率、元素硫是否附着于试片等流动因素的腐蚀,本实验通过高温高压釜视窗观察不同流速条件下,模拟在含有地层积水和携水条件下的腐蚀情况。

实验步骤:①将制备好的3种材料15mm×30mm(1号、2号、3号各6片)的长方形试样放入自制聚四氟模具中,注意不要弄脏试片或划伤试片;②向釜内通入氮气驱赶氧气2h,将实验模具装入高温高压釜上下两端支管内,密封、依次通入H2S、C02、CH4,高压釜通电加热,达到120℃后保温72h;③实验结束后,降温泄压,取出腐蚀试片后,先用去膜液清洗表面的腐蚀产物,再用石油醚清洗上面的油分,然后用酒精清洗除水,将清洗干净的样品干燥,称重并记录。

1.3 实验结果数据处理

套管的腐蚀速率计算模型[7]如下式:

式中v表示腐蚀速率,mm/a;△m表示金属失重,g;ρ表示金属密度,7.98g/cm3;A表示试件表面积,13.68cm2;△t表示腐蚀时间,72h。

1.4 剩余强度计算方法

由腐蚀后形貌图可判定其腐蚀类型,若为均匀腐蚀则按照API Specification 5CT[5,8~9]其剩余抗挤强度和抗内压强度,若为局部腐蚀和点蚀则按照API 579-1/ASME FFS-1[10]计算套管的抗挤强度和抗内压强度。

2 实例计算与分析

2.1 油气井的基本情况

套管程序:技术套管Φ273.1mm×3435.19m,底部C110油层套管、外径193.68mm、壁厚12.7mm、下深5690.87m。

2.2 计算结果

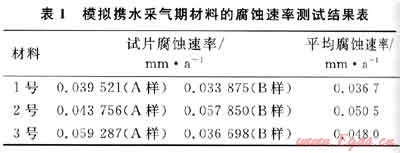

2.2.1模拟开采初期携水采气套管的腐蚀速率

在温度为120℃,压力为60MPa,含地层携水条件下的各个试件的腐蚀情况,其统计结果见表1。

从表1中数据可以看出,在携水采气期材料的腐蚀速率较低。尽管高含H2S和C02,还有元素硫,但腐蚀并不严重。

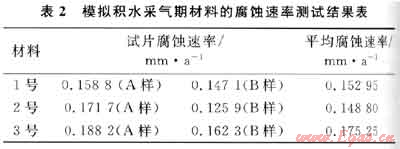

2.2.2模拟开采后期积水采气期套管的腐蚀速率

在温度为120℃,压力为60MPa,含地层积水条件下的各个试件的腐蚀情况,其统计结果见表2。

从表2中数据可以看出,在含地层积水采气期材料的腐蚀速率较高。图2为试片腐蚀后形貌图。

2.3 套管剩余强度评价及剩余寿命预测

此腐蚀评价的对象是油管封隔器之下的生产套管,其外径为193.68mm,壁厚12.7mm。

2.3.1模拟开采初期携水采气和开采后期含积水采气的剩余强度

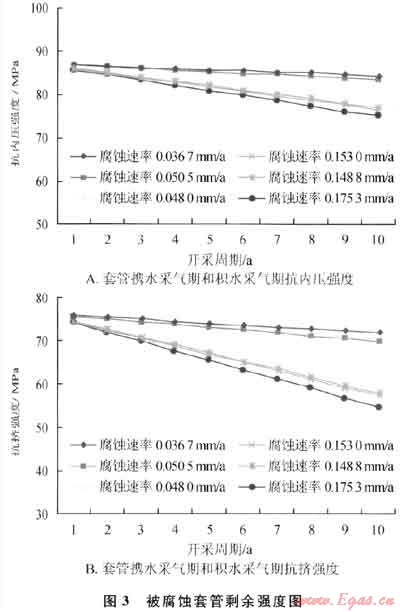

图3为套管模拟携水采气期和积水采气期腐蚀剩余强度。从图3中可看出携水采气期的腐蚀程度较积水采气期的腐蚀程度轻微,携水采气期的抗内压和抗挤强度下降较积水采气期腐蚀速率较慢,将实验结果与套管的实际工程设计参数对比来看,套管在积水采气期腐蚀剩余寿命要远远小于套管工程设计使用寿命。因此,为了增加套管的服役寿命应尽可能延长携水采气期开采时间。根据API Specification 5CT标准,计算套管的抗挤强度和抗内压强度并绘制其随时间变化的曲线(图3)。

2.3.2剩余寿命预测

由图3可知,随套管使用年限的增加,套管抗内压强度和抗挤强度呈直线下降且腐蚀速率越大套管的剩余强度降低得越快,套管在积水采气期腐蚀较严重。

根据加拿大Alberta Energy and Utilities Board所推荐的Directive 010:Minimum Casing Design Requirements标准给出的生产套管外载荷计算方法[8],其安全系数取值应:当H2S分压大于10kPa时,抗内压安全系数Sb≥1.25。根据图3剩余强度曲线适时分析评价套管的剩余强度并合理预测其剩余寿命,在实验环境下套管在携水采气期和积水采气期,腐蚀寿命都至少超过10年,携水采气期的腐蚀程度比积水采气期的腐蚀程度要轻微。

3 结论

1) 在高含H2S的酸性气田的开采过程中,针对H2S和C02对套管腐蚀比较严重的情况,被腐蚀后的套管管壁减薄,抗内压和抗挤强度减低且随着腐蚀年限的增加,对油气井安全开采会造成严重的威胁。

2) 本实验是在模拟含携水和地层积水情况下进行的,与套管工程设计参数中套管的理想服役寿命相比,套管在含地层积水采气期的服役寿命远远小于工程设计中套管的理想服役寿命,腐蚀较为严重;而在携水采气期套管的腐蚀相对较轻,因此,为了增加套管的服役寿命,应尽可能增加套管携水采气期的开采时间。

参考文献

[1] 张智,施太和,付建红,等.含硫气井的井筒完整性设计方法[J].天然气工业,2010,30(3):67-69.

[2] 陈惟国,邵理云,王和琴,等.高含硫探井转开发井的腐蚀评价[J].石油钻探技术,2011,39(1):18-24.

[3] 朱自强.超临界流体技术原理和应用[M].北京:化学工业出版社,2000.

[4] 曾德智,林元华,施太和,等.磨损套管抗挤强度新算法研究[J].天然气工业,2005,25(2):78-80.

[5] 韩建增,李中华,于白勤,等.几何缺陷对套管抗挤强度影响的有限元分析[J].天然气工业,2004,24(5):71-72.

[6] PRAUSNITZ J M.Molecular thermodynamics of fluidphase equilibria[M].Englewood Cliffs,New Jersey,Prentice-Hall Inc,1969:65-68.

[7] 中国钢铁工业协会.金属和合金的腐蚀-大气腐蚀性-用于评估腐蚀性的标准试样的腐蚀速率的测定[S].GB/T 19292.4-2003,2003.

[8] Energy Resources Conservation Board.Minimum Casing Design Requirement[S].Directive 010,2009.

[9] American Petroleum Institute.Specification for Casing and Tubing[S].8th ed.API Specification 5CT,2005.

[10] American Petroleum Institute.Fitness-For-Serviee[S].2nd ed.API 579-1/ASME FFS-1.2007.

(本文作者:王明辉1 张智1 曾德智1 施太和1 邵理云2 1.“油气藏地质及开发工程”国家重点实验室·西南石油大学;2.中国石化中原油田普光分公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助