摘要:为了降低含硫天然气处理过程中的能量消耗和操作成本,应用工业流程模拟软件HYSYS建立了含硫天然气净化装置工艺模型,并基于数据对象接口(Automation)技术开发了HYSYS与矩阵数值分析软件Matlab之间的接口程序,将HYSYS工艺模型作为适值函数计算的基础并入遗传算法(GA)中,从而建立了基于HYSYS模拟和遗传算法的天然气净化装置用能优化模型。应用此优化模型对川渝地区某50×104m3/d天然气净化装置的用能进行了操作参

数优化,结果表明:在保证净化气产品质量的前提下,净化装置的用能降低了12.8%,经济效益明显提高。该方法通用性强,可用于其他过程系统的操作参数优化。

关键词:含硫天然气;净化装置;用能优化HYSYS模拟;遗传算法;决策变量;最优操作;操作参数

含硫天然气在我国天然气开采量中所占比重逐年增加[1]。含硫天然气必须经过净化装置脱除天然气中的硫化氢(H2S)和过量的二氧化碳(C02)气体才能供下游用户使用,而含硫天然气中较高的H2S含量会使天然气净化装置溶液循环量增大、工艺流程更加复杂、能源消耗量增大、开采成本增大[2~4]。因此,如何通过系统模拟与分析方法来确定天然气净化装置的最优操作条件,以降低天然气处理过程的能量消耗和操作成本,提高石油企业的经济效益和市场竞争力,成为目前企业迫切需要解决的问题[5~6]。为了充分利用净化装置在线测量数据信息,优化装置操作参数、降低净化装置的运行成本和能耗,需要建立严格的工艺过程模拟模型,并在此基础上,建立以装置运行能耗为目标的优化模型。该优化模型具有规模大、非凸非线性、多峰等特点[7],应用传统优化方法求解困难。

遗传算法(genetic algorithm,GA)是一种应用最广泛的智能优化算法[8],具有思路简单、实现方便、应用效果明显的特点,其并行性和全局搜索特点非常适合用于大规模、非线性的优化模型[9~10]。笔者依据川渝地区某含硫天然气处理装置操作数据,利用工业流程模拟软件HYSYS建立含硫天然气净化装置工艺模型,并基于数据对象接口技术(Automation),开发了HYSYS与矩阵数值分析软件Matlab之间的接口程序,实现了HYSYS与Matlab之间数据的双向传递;应用Matlab编写遗传算法优化程序,以净化装置的用能作为遗传算法的适应度函数,通过接口程序调用HYSYS工艺模型计算每个遗传个体的适应度值。优化结果表明,这种结合流程模拟软件和遗传算法的操作参数优化方法对降低净化装置运行能耗十分有效。

1 含硫天然气净化装置HYSYS工艺模型

1.1 含硫天然气净化工艺流程简述

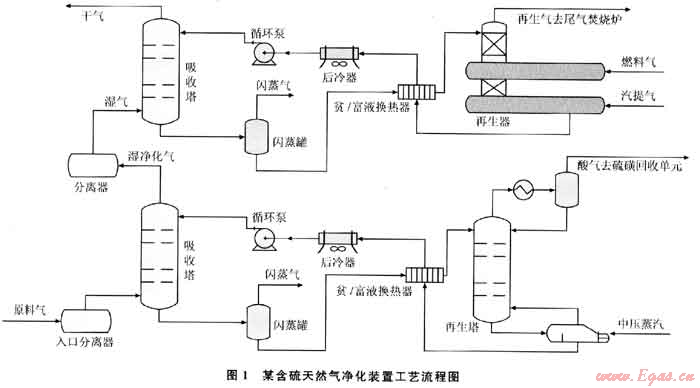

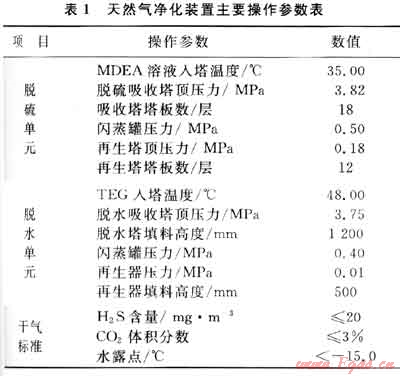

川渝地区某50×104m3/d天然气净化装置采用典型的甲基二乙醇胺(MDEA)溶液吸收法脱除原料气中的酸气(主要为H2S和C02)成分,用三甘醇(TEG)溶液吸收法脱除水分,降低天然气的露点。原料气的组成为:CH4体积分数为95.100%,C2H6体积分数为2.122%,C3H8体积分数为0.431%,C4H10体积分数为0.123%,C5H12体积分数为0.032%,C02体积分数为0.180%,H2S体积分数为1.900%,N2体积分数为0.112%,H2O为饱和状态。图1为该天然气净化装置的工艺流程简图。表1为该天然气净化装置的主要操作参数及干气质量标准。

1.2 HYSYS工艺模型

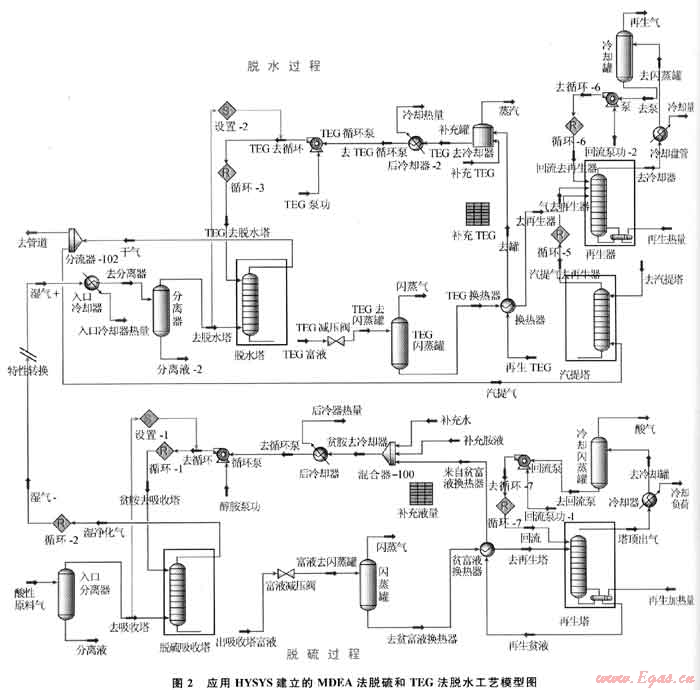

基于该天然气净化装置的工艺流程,应用HYSYS流程模拟软件建立脱硫、脱水装置的工艺模型。图2为应用HYSYS建立的MDEA法脱硫和TEG法脱水装置工艺模型图。

在流程模拟中,针对醇胺溶液酸气脱除工艺的特点选择了醇胺物性包(Amines Property Package)模型[11],该模型包括了Kent-Eisenberg模型[12]和Li-Mather模型[13],Li-Mather模型是基于严格热力学机理的模型,而Kent-Eisenberg则属于半经验化热力学模型。笔者选用了更为严格的Li-Mather模型作为MDEA溶液吸收酸气过程的热力学模型。而TEG脱水工艺过程的热力学模型则选用了TST(Twu-Sire-Tassone)模型[14],该模型可以精确地模拟TEG-水体系的气液相平衡。

1.3 HYSYS模型验证

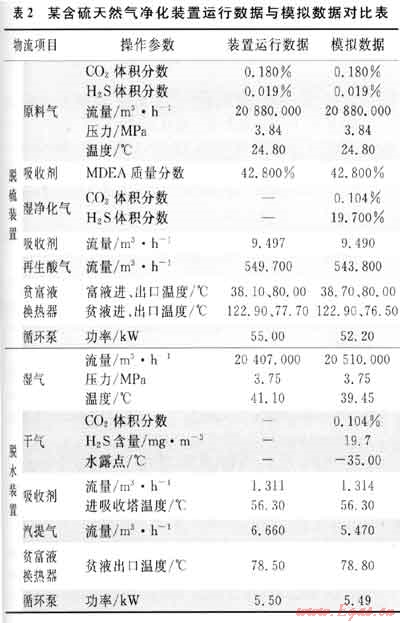

依据该含硫天然气净化装置的运行数据,将原料气及MDEA吸收溶液的参数输入净化装置工艺模型,调整模型参数,使输出干气气质达到净化气气质标准。表2为某含硫天然气净化装置运行数据与模拟数据对比表,据此来验证所建立的净化装置模型的准确性。

由表2可知,通过HYSYS所建立的净化装置模型可以很好地模拟实际运行装置的过程参数,这为下一步净化装置的用能优化奠定了可靠的基础。

2 含硫天然气净化装置用能优化模型

通过对含硫天然气净化装置的分析,本文以净化装置用能最小化为优化目标。选择对净化装置用能有明显影响的醇胺吸收剂循环量[x(1)]、醇胺吸收剂浓度[x(2)]、醇胺吸收剂再生塔塔顶回流率[x(3)]、TEG脱水溶剂循环量[x(4)]、TEG再生器汽提气用量[x(5)]和TE再生器重沸器温度[x(6)]作为决策变量。含硫天然气净化装置用能优化模型描述如下:

minenergy(x)=[E1(x)+E2(x)+E3(x)+E4(x)+E5(x)]/Q(x) (1)

式中energy为净化装置单位能耗值,MJ/104m3;E1、E2、E3、E4和E5分别为醇胺溶液再生塔重沸器加热量、醇胺溶液循环泵用能、TEG再生器重沸器加热量、TEG溶液循环泵用能和汽提气用量按发热值折算的热量;Q为净化装置输出净化气的流量。

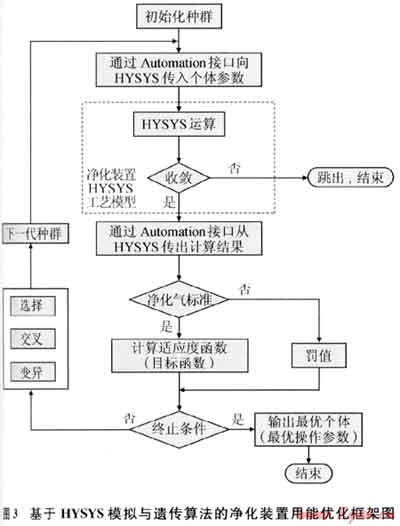

图3为基于HYSYS模拟和遗传算法的天然气净化装置用能优化框架图。本文采用的遗传算法参数为:种群规模为10,终止遗传代数为60,交叉因子为0.6,变异因子为0.3。种群中每个个体的基因(决策变量)通过HYSYS与Matlab的接口传递给HYSYS,当HYSYS计算收敛后通过接口传递回Matlab。Matlab读取HYSYS工艺模型中净化气的组分信息判断净化气是否满足商品气气质标准,如满足商品气气质标准,则读取HYSYS模型中各用能设备能耗数据按式(1)计算适应度函数(目标函数),否则,将罚值(极大值)赋予该个体的适应度值,以便在进化过程中淘汰该个体。在这个优化框架中,HYSYS工艺模型运算的收敛性是整个流程顺利运行的关键。如果某个遗传个体的基因(一组决策变量)不能使HYSYS工艺模型收敛,则整个优化程序将会终止。因此,应控制各决策变量的范围,使其不超出HYSYS工艺模型的运算收敛范围。

3 结果与讨论

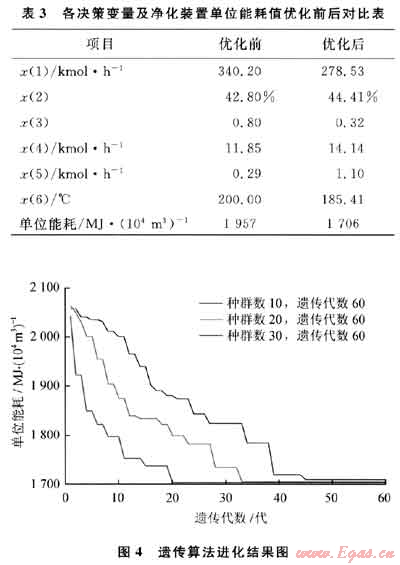

各决策变量的变化范围为:x(1)为240.00~350.00kmol/h;x(2)为40%~50%;x(3)为0.3~1.5;x(4)为8.00~15.00kmol/h;x(5)为0.15~5.00kmol/h;x(6)为180~205℃。表3为各决策变量及净化装置单位能耗值优化前后对比表。分别在10、20和30个种群规模下运行优化程序,其进化结果图如图4所示。

由图4可知,遗传算法中的种群个数对收敛速度有明显影响,种群个数越多,收敛速度越快,但基本都收敛于同一点附近,取各点平均值为最终优化结果。每次运行遗传算法所得到的结果都有差别,这是由于遗传算法的随机性及决策变量操作空间的非凸非线性造成的。

由表3可知,在优化后的操作参数下运行,净化装置单位能耗比优化前降低了12.8%,MDEA吸收剂的循环量比优化前有明显的降低,而其浓度有所升高。较高浓度的MDEA溶液可以吸收更多的酸性气体[15],从而降低吸收剂的循环量和再生塔的能耗。再生塔塔顶回流率控制再生贫胺液中H2S的负荷,从而影响MDEA溶液的需求量[16]。在脱水装置中,汽提气的用量增加了,但再生器重沸器的温度明显降低。再生器重沸器的温度降低会减少热量需求,而汽提气的增加则会增加所需燃料气的能耗。优化算法通过协调两者的关系,使净化装置总能耗达到最低。

4 结束语

本文基于流程模拟软件HYSYS和遗传算法(GA)建立了天然气净化装置用能优化模型,该模型可以优化净化装置的操作参数,降低净化装置的运行能耗。首先,应用HYSYS流程模拟软件建立净化装置的工艺模型,然后将HYSYS工艺模型作为适值函数计算的基础并入遗传算法中。应用此优化模型对川渝地区某50×104m3/d天然气净化装置用能进行优化,优化结果表明,通过优化净化装置操作条件,可以使净化装置单耗下降12.8%,大大提高了净化装置的产品收益。该方法通用性强,可用于其他过程系统的操作参数优化。

参考文献

[1] 李云波,李相方,姚约东,等.高含硫气田开发过程中H2S含量变化规律[J].石油学报,2007,28(6):99-102.

[2] 龙增兵,刘瑾,吴熹.高含硫天然气脱硫工艺方案选择及模拟评价[J].化工技术与开发,2007,36(12):28-32.

[3] 贾琴芳,刘洪杰,张莉,等.丘东1#天然气处理装置工艺优化研究[J].石油与天然气化工,2009,38(5):386-389.

[4] 王正权,王瑶,高超,等.天然气脱硫装置适应性模拟计算[J].石油与天然气化工,2010,39(3):204-209.

[5] 黄德先,叶心宇,竺建敏,等.化工过程先进控制[M].北京:化学工业出版社,2006:131-137.

[6] 蒋洪,杨昌平,吴敏,等.天然气三甘醇脱水装置节能分析[J].石油与天然气化工,2010,39(2):122-127.

[7] 俞红梅,姚平经,袁一,等.大规模过程系统能量优化综合的遗传模拟退火算法[J].化工学报,1998,49(6):655-661.

[8] 王小平,曹立明.遗传算法——理论、应用与软件实现[M].西安:西安交通大学出版社,2002:1-5.

[9] LOUIS G,MAXIME T G,FRAN OIS M P.Review of Utilization of genetic algorithms in heat transfer problems[J].International Journal of Heat and Mass Transfer,2009,52(4):2169-2188.

[10] 戴晓晖,李敏强,寇纪淞.遗传算法理论研究综述[J].控制与决策,2000,15(3):263-268.

[11] Aspen Technology.Aspen HYSYS simulation basis[M].Burlington.USA:Aspen Technology,2009:50-62.

[12] KENT R L,EISENBERG B.Better data for amine treating[J].Hydrocarbon Processing,1976,55(7):56-59.

[13] LEE I J,0TTO F D,MATHER A E.Solubility of mixtures of carbon dioxide and hydrogen sulfide in 5.0 N monoethanolamine solutions[J].Journal of Chemical&Engineering Data,1975,20(5):161-163.

[14] CHORNG H T,VINCE T,WAYNE D S.Advanced equation of state method for modeling TEG-water for glycol gas dehydration[J].Fluid Phase Equilibrium,2005,228(2):213-221.

[15] LEMOINE B,LI Y G,CADOURS R,et al.Partial vapor pressure of C02 and H2S over aqueous N-methyldiethan of lamine solutions[J].Fluid Phase Equilibrium,2000,172(3):261-277.

[16] HUTTENHuIs P J G,AGRAWA N J L,HOGENDOORN J A,et al.Gas solubility of H2S and C02 in aqueous solutions of N-methyldiethanolamine[J].Journal of Petroleum Science and Engineerin9,2007,55(11):122-134.

(本文作者:李奇 姬忠礼 段西欢 马利敏 中国石油大学(北京)机械与储运工程学院)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助