摘要:塔里木盆地大涝坝凝析气处理装置的天然气设计处理量为25×104m3/d,而目前该装置的天然气实际处理量增至40×104m3/d,原料气的组成也有所变化,天然气变富,进气压力降低且生产装置的运行参数也与设计参数有一定偏差,导致装置的C3及C3+回收率仅为70%和81%。为此,借助模拟软件HYSYS分析了天然气经膨胀机组膨胀后的压力、低温分离器温度、脱乙烷塔理论塔板数、脱乙烷塔底重沸器温度、脱乙烷塔的进料位置和脱乙烷塔的进料温度对C3及C3+回收率的影响,并论述了在现有装置条件下对上述参数进行优化的可行性。优化结果表明:在优化条件下C3及C3+回收率分别得到大幅提高,C3的回收率由原来的70%提高到现在的85%,增加了15%;C3+的回收率也由原来的81%提高到现在的91%,增加了10%。

关键词:塔里木盆地;大涝坝气田;凝析气;天然气处理;模拟;参数优化;敏感性;C3及C3+;回收率

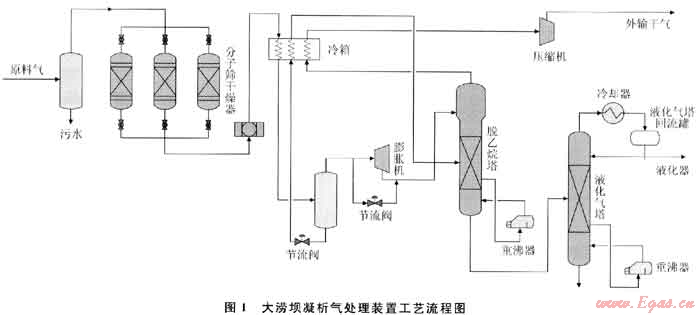

1 大涝坝凝析气田天然气处理工艺

大涝坝凝析气田位于塔里木盆地的边缘。大涝坝集气处理站采取露点模式加膨胀机制冷模式的双模式生产运行(图1),集气处理系统天然气处理量约为30×104m3/d,露点模式处理气量约为10×104m3/d。来自计量和生产分离系统的气相作为天然气轻烃回收装置的原料天然气,首先进入入口分离器,除去液态和固体杂质。分离器的气相进入分子筛脱水系统,脱除饱和水,防止在低温系统中生成天然气水合物。

脱水后的天然气经粉尘过滤器除去分子筛粉尘,再经冷箱预冷后,进入低温分离器,将部分重烃液体从气相中分离出来。离开低温分离器的气相进入膨胀/压缩机组的膨胀端,经过膨胀降温后的物流作为脱乙烷塔塔顶分离器的进料。离开低温分离器的液相经过节流阀后进入冷箱,在冷箱复热后作为脱乙烷塔中部的进料。

离开脱乙烷塔顶的气相经过冷箱回收冷量后,进入膨胀/压缩机组的同轴压缩机,增压后大部分作为干气进入天然气外输管道。脱乙烷塔底的液相作为液化气塔中部的进料,液化气塔顶产品为液化气,送入到液化气储罐;塔底产品为轻油。

2 天然气处理现状

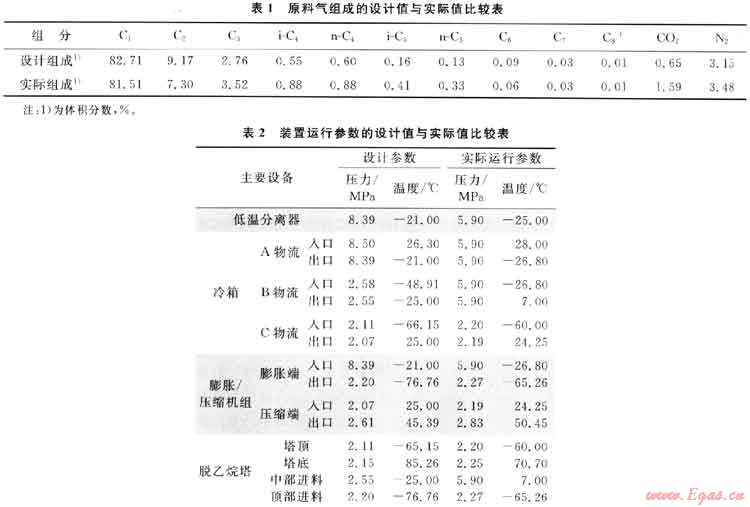

大涝坝凝析气处理装置设计处理天然气气量为25×104m3/d,天然气进装置的压力约为8.50MPa,温度约为26.30℃,外输干气压力约为2.40MPa。

而实际生产中原料天然气气量增加为40×104m3/d,天然气进装置的压力约为6.00MPa,温度约为25.O0℃,外输干气压力约为2.80MPa,液化气产量为29.0t/d,轻油产量为6.6t/d,外输气烃露点为-56.O0℃,外输气中C3组成为0.0113%(体积分数)。进装置的天然气的组成及装置运行参数的设计值与实际值比较表分别见表1、2。

对比凝析气处理装置的天然气的组成及装置运行参数的设计值与实际值,可知原料气的组成有所变化,天然气变富,天然气的处理量明显增加,进气压力降低且生产装置的运行参数也与设计参数有一定偏差。

3 装置运行参数的敏感性分析

借助HYSYS软件对现有装置主要运行参数进行敏感性分析[1],分析其对C3及C3+回收率的影响程度。

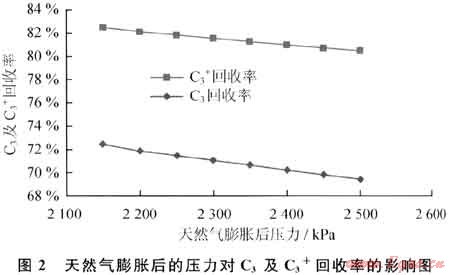

3.1 天然气经膨胀机组膨胀后的压力

天然气经膨胀机组膨胀后的压力对C3及C3+回收率的影响如图2所示。

由图2可知天然气膨胀后的压力越低,则脱乙烷塔的分离效果越好,装置的C3及C3+回收率越高[3]。这是因为天然气膨胀时有足够压差就会产生足够冷量,从而使C3及C3+回收率增加。

3.2 低温分离器温度

低温分离器温度对C3及C3+回收率的影响如图3所示。由图3可知,低温分离器温度越低,C3及C3+回收率就越高。回收率对低温分离器温度的敏感性较高[3],但低温分离器温度过低,制冷系统的负荷也将增加,同时因乙烷冷凝量的增加导致脱乙烷塔的处理负荷也会相应增加。

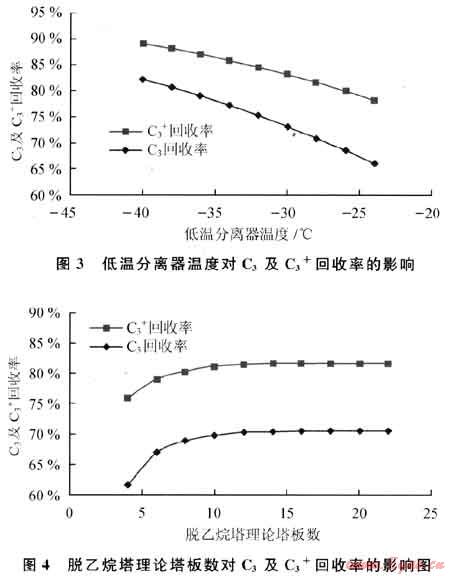

3.3 脱乙烷塔理论塔板数

脱乙烷塔理论塔板数对C3及C3+回收率的影响如图4所示。由图4可知,C3及C3+回收率随着脱乙烷塔的理论塔板数量增加而上升,但在脱乙烷塔理论塔板数达到15块后,塔板数的影响减弱,曲线趋于平稳。若仅增加理论塔板数,装置改造成本会相应增加,但产品回收率增加不明显,因此,合理的理论塔板数约为14块。

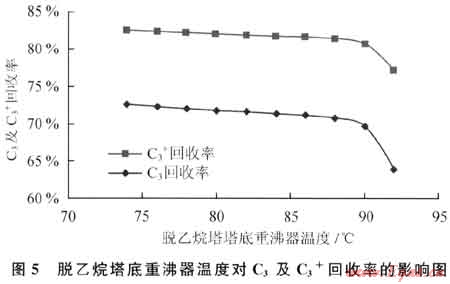

3.4 脱乙烷塔底重沸器温度

脱乙烷塔底重沸器温度对C3及C3+回收率的影响如图5所示。从图5可知,随着脱乙烷塔底重沸器温度的升高,C3及C3+回收率随之缓慢下降,但当温度达到90℃时回收率会加速下降。

3.5 脱乙烷塔进料位置

脱乙烷塔的进料位置对C3及C3+回收率的影响如图6所示。由图6可知,C3及C3+回收率随着脱乙烷塔的进料位置自塔顶向下移动而缓慢上升,约在第8块塔板进料达到最大值,继续自塔顶下移进料位置会使得回收率下降。

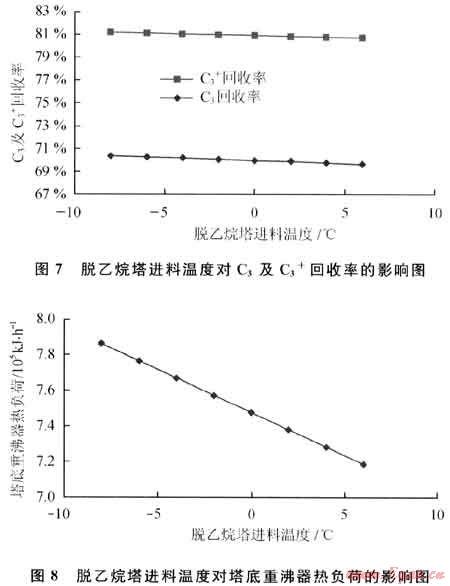

3.6 脱乙烷塔进料温度

脱乙烷塔的进料温度对C3及C3+回收率和塔底重沸器热负荷的影响如图7、8所示。从图7、8可以看出,随着进料温度增加,C3及C3+回收率下降,塔底重沸器的热负荷也随之降低。这是因为进料温度增加,带入了更多的热量,从而使再沸器热负荷减少。因脱乙烷塔塔顶没有冷凝器,在进料带入更多热量后,脱乙烷塔塔顶温度升高,部分C3及C3+被带走,导致C3及C3+回收率下降。

4 参数优化与可行性分析

综上可知,天然气膨胀后的压力、低温分离器的温度和脱乙烷塔底重沸器温度对C3及C3+回收率影响较明显。因此,通过参数优化可以有效提高C3及C3+回收率[4~5]。

4.1 参数优化

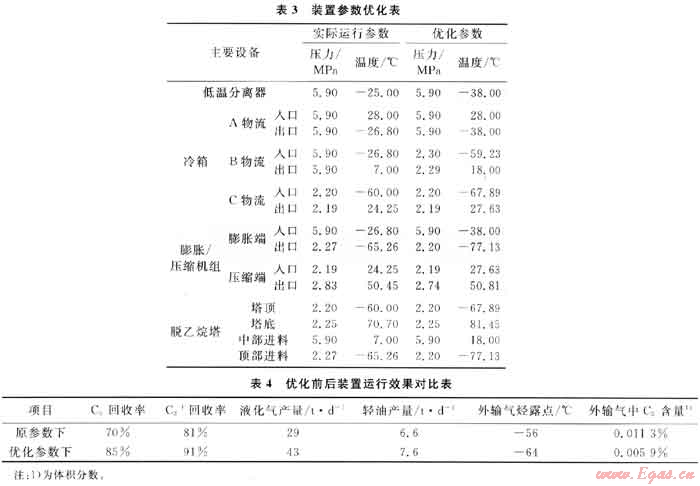

对原装置在不作重大改造的前提下,利用HYSYS软件对实际工艺过程进行优化,以得到较高的C3及C3+回收率。装置参数优化情况见表3,参数优化前后装置运行效果对比情况见表4。

4.2 参数调整的可行性分析

4.2.1冷箱换热面积

在优化参数条件下,采用ASPEN MUSE冷箱计算软件对冷箱换热面积进行了核算,需要的换热面积为576.8m2,而装置中冷箱的设计换热面积为680m2,因此冷箱换热面积能够满足装置运行需要。

4.2.2对低温分离器液相进行节流

大涝坝凝析气处理装置在实际运行中,未对离开低温分离器的液相进行节流,而仅采用调节阀来调节。通过参数优化可知,低温分离器液相节流后的温度可达-59.23℃,能够增加制冷系统的冷量和增大冷箱的传热温差,有利于换热。

4.2.3脱乙烷塔填料层高度

凝析气处理装置中脱乙烷塔为填料塔,精馏段填料层高度为5.2m,提馏段填料层高度为5.6m,填料层总计10.8m。填料采用孔板波纹填料,每米理论塔板数超过2,脱乙烷塔填料层折算成理论塔板数超过21。由图4可知,按优化要求理论塔板数达到14即可,故脱乙烷塔填料层高度能满足优化参数的需要。

4.2.4低温分离器尺寸

在天然气处理量为40×104m3/d、低温分离器冷凝温度为-38℃时,经核算低温分离器所需有效尺寸为直径780mm、长度4200mm。而装置中现有低温分离器尺寸为直径900mm、长度5000mm。因此,低温分离器亦能够满足优化参数的需要。

5 结论

1) 天然气膨胀后的压力、低温分离器的温度和脱乙烷塔底重沸器温度等对C3及G+回收率影响最显著。

2) 在优化条件下C3及C3+回收率分别得到大幅提高,C3回收率由原来的70%提高到现在的85%;C3+回收率也由原来的81%提高到现在的91%。

3) 大涝坝凝析气处理装置的冷箱、脱乙烷塔等主要设备能够满足优化需要,无需对现有装置作重大改造,对现有装置的参数优化切实可行。

参考文献

[1] 王勇,王文武,呼延念超,等.油田伴生气乙烷回收HYSYS计算模型研究[J].石油与天然气化工,2011,40(3):236-239.

[2] 蒋洪,朱聪.膨胀制冷轻烃回收工艺技术[J].油气田地面工程,1999,18(2):1-3.

[3] 苏欣,张琳,池翠薇,等.油田气冷凝分离法中压力和温度的确定[J].天然气与石油,2008,26(1):12-15.

[4] 张盛富,青胜兰.遂宁10×104m3/d轻烃回收装置脱乙烷塔体系存在的问题与讨论[J].石油与天然气化工,2010,39(4):290-293.

[5] 贾琴芳,刘洪杰,张莉,等.丘东1#天然气处理装置工艺优化研究[J].石油与天然气化工,2009,38(5):386-389.

(本文作者:王治红1 吴明鸥1 文军红2 刘雄伟2 肖乐3 1.西南石油大学;2.中国石化西北油田分公司雅克拉采气厂;3.中海石油能源发展股份有限公司石化分公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助