摘要:为满足气田开发的需要,从2009年12月到2010年10月中海石油(中国)湛江分公司进行了崖城13-1气田4口调整井的钻完井作业,实施这批调整井存在以下技术难点:①井深大、水平位移大、裸眼段长;②井底温度高;③储层孔隙压力低;(D地质情况较复杂;⑤海上模块钻机甲板面积狭小。为此,基于4口大位移调整井的实际钻完井作业情况,结合相关理论研究和软件计算,深入分析和总结了崖城13-1气田高温低压大位移井钻完井的技术特点与经验教训,主要研究与应用成果包括:井身结构设计、井眼轨迹控制、井眼稳定及井眼清洁、钻井液体系优选、高温低压作业措施、防磨降阻技术方案、下套管作业、钻头优选选及连续油管诱喷等钻完井工艺。结论认为:该套钻完井工艺具有坚实的理论基础,经过现场作业的检验并取得了良好的应用效果,是国内外开发高温低压油气田中的一个成功案例,对后续类似油气田的开发具有借鉴意义。

关键词:崖城13-1气田;高温;低压;大位移井;钻井;完井;工艺

崖城13-1气田由于生产多年,储层段孔隙压力系数下降较多,产能也逐步下降;而下游用户的用气需求量还在不断的增加。经研究认为:该气田尚有一定的调整挖潜能力,据此于2009年底进行了A9、A10、A12Sah和A15井等4口高温低压大位移调整井的钻完井作业。

该批调整井中,A10、A15井为新钻井;A9井于1999年完成了Φ558.8mm井段和Φ444.5mm井段,本次作业完成Φ311.15mm井段及Φ215.9mm井段;A12Sah井为老井开窗侧钻,然后完成Φ215.9mm井段、Φ152.4mm井段。该项目于2009年12月23日开始作业,2010年10月3日钻完井作业全部结束。

1 钻完井技术难点

1.1 井深大、水平位移大、裸眼段长

4口调整井平均井深为5526.90m,其中A10井井深为5760.00m;4口井平均水平位移为3560.71m,其中A12Sah井水平位移达3906.21m;4口井Φ311.15mm井段平均长度为2797.05m,其中A9井Φ311.15mm井段长度为3200.41m。上述特点给模块钻机设备作业带来了巨大的挑战,其中钻井过程中顶驱持续输出扭矩高达51.5~57.0kN·m,大钩载荷高达300t。此外还存在诸多技术难题:长裸眼段可能导致井壁失稳,套管磨损问题突出,井眼清洁及固相控制难度大,油基钻井液要符合环保要求、岩屑处理难度大,海上模块钻机甲板面积狭小、下套管难度大等。

1.2 井底温度高

该气田地温梯度为3.95℃/100m,目的层段埋深大,井底温度高,钻井过程中实测最高井底静止温度达181℃,最高循环温度为157℃,为中海油开发井井底温度之最。高温给钻完井工程带来了一系列难题和挑战:井下工具的稳定性、钻完井液的高温稳定性、高温井固井质量的控制、循环系统的密封件耐高温性能等。

1.3 储层孔隙压力低

这批调整井基于老气田挖潜所钻,部分区块的地层压力下降较多,如A10、A12Sah和A15等3口井的储层孔隙压力系数衰竭较大,最低仅至0.44。储层孔隙压力下降导致地层漏失压力/破裂压力也随之陡降,安全钻井液密度窗口十分有限。因此,选用合适的钻井液密度,对于保证井壁稳定、防止压漏地层、顺利完成作业均至关重要。

1.4 地质情况较复杂

工区地质情况较复杂,不仅目的层段地层压力低,而且在梅山组存在异常高压层,前期探井崖城13-1-4井及本次崖城13-1-A10井在梅山组钻遇异常高压层,压力系数达1.56。随着钻井液密度的提高,钻井液的各项性能特别是流变性直接影响着井下作业安全。

1.5 海上模块钻机甲板面积狭小

由于海上钻井平台面积有限,无法实现Φ244.48mm套管的全部摆放,需要采用下Φ244.48mm套管出Φ339.73mm套管鞋前接循环头循环,同时从拖轮吊剩余套管上平台后下完全部套管的方案。该方案作业时间长,要求井眼具有良好的稳定性,同时受天气等因素影响较大,存在较多不确定因素。

2 钻完井工艺研究与应用

为此,基于4口大位移调整井的实际钻完井作业情况,结合相关研究成果[1~4]和软件计算,深入分析和总结了崖城13-1气田高温低压大位移井钻完井的技术特点与经验教训,分述于下。

2.1 井眼轨迹及井身结构优化

崖城13-1气田4口调整井开发的区块各不相同,目的层位也不尽相同,各个区块的构造面积小及气层目标井段长,梅山组可能存在异常高压,而目的层段地层压力又急剧降低。这些因素都给井身结构设计带来了许多困难。因此,设计过程中与油气藏地质部门进行了良好的沟通,针对各井开发层位的深度、含油气面积以及油气层厚度等特点,并结合钻完井设备的能力进行轨迹的设计及优化。井身结构设计要点如下:

1) 提高造斜点至400m左右,同时尽量减小稳斜角,避开45°井斜角对井眼清洁的影响,接近目的层段再根据地质需要进行二次造斜,直至中靶,争取轨迹最优化,减少总进尺。

2) 严格控制井眼造斜率,全井均控制在3°/30m以内,避免狗腿度过大而带来扭矩摩阻的增加,减少套管的磨损,确保钻井过程中扭矩控制在可以接受的范围内。

3) Φ339.73mm套管下至莺黄组泥岩,确保盖层套管鞋地层承压能力系数大于1.65,满足后续井段钻梅山组可能存在的高压层的要求;同时,Φ339.73mm套管选择这样的下入深度也减少了Φ311.15mm长裸眼段的压力。

4) Φ244.48mm套管下深尽量接近目的层,封固梅山组的泥岩段及三亚组的可疑水层,以较低的钻井液密度进行目的层段作业,在保证钻完井作业安全的前提下加强储层保护力度。

5) 根据目的层段是否有水层来确定最终的完井方式,如有水层,则下入Φ177.8mm尾管固井、射孔完井;如无水层,则下入筛管、裸眼完井。

2.2 水力摩阻分析及钻具优选

通过对钻前的井下扭矩及摩阻分析计算,模拟出钻进扭矩控制在51.5~57.0kN·m,倒划眼时达61.0kN·m,远超过了Φ127mm钻杆的上扣扭矩,因此该项目采用全新的Φ149mm钻杆,上扣扭矩可达46.8~76.6kN·m,以满足作业要求。同时考虑到井深、作业周期长,钻杆接头与井壁或套管长时间接触等特点,因此接头耐磨带选用TCS Titanium型材质。该种材质具有硬度大、磨损率小等诸多优点,可以有效地减少钻具接头及套管磨损。

崖城13-1气田大位移井扭矩、摩阻控制的主要包括以下内容:

1) 优选井下管柱及优化钻井参数,使管柱受力分布合理,避免发生螺旋弯曲及自锁。

2) 采用合适的油基钻井液体系并调控各项性能,确保具有良好的润滑性。

3) 严格控制井眼轨迹,保证轨迹圆滑,避免出现较大的狗腿度,减少井下管柱与井眼的摩阻损耗。

4) 采用高强度的Φ149mm钻杆,保证高扭矩的安全输出,采用了新型材质的钻杆接头,减少钻杆接头及套管的磨损。

5) 采用与Φ149mm钻杆配套的减阻器,安放在造斜段,有效地降低钻具在造斜段的高侧向力,进而达到减阻降磨的效果。

2.3 井眼轨迹控制

崖城13-1气田大位移井井眼轨迹控制措施可归纳为以下两点:

1) 使用井下动力马达+牙轮钻头的组合,采用滑动+旋转相结合的方式造斜,主要用于Φ444.5mm造斜段。

2) 使用旋转导向钻井系统(RSS导向系统)+LWD随钻测井工具的组合,主要用于Φ311.15mm及Φ215.9mm井段。

实钻结果证明:大位移井浅部位使用马达导向,可以获得较高的造斜率并对轨迹进行有效的调整;深层位利用旋转导向系统,可以充分发挥该系统的高转速、大钻压的优势,获取较高的机械钻速。同时实现对井眼轨迹的良好控制。

2.4 钻头选型

崖城13-1气田大位移井获得了较高的机械钻速,选择与定向系统匹配的钻头十分关键。调整井设计阶段根据已钻井的电测资料,对地层岩石的抗压强度及内摩擦角进行了分析计算,根据计算结果对钻头进行优化设计。实钻结果表明,所选钻头具有较强的针对性,使用效果良好。

2.4.1Φ444.5mm井段钻头选型

Φ444.5mm井段钻遇第四系和莺黄组上部地层,该段地层抗压强度介于27.6~34.5MPa,内摩擦角介于28°~32°,地层以泥岩为主,地层软且较为均质,本井段为造斜段,因此选用铣齿牙轮钻头(IADC代码115)+马达(1.15°弯角)组合,采取“滑动+旋转”相结合的方式完成该井段作业。

2.4.2Φ311.15mm井段钻头选型

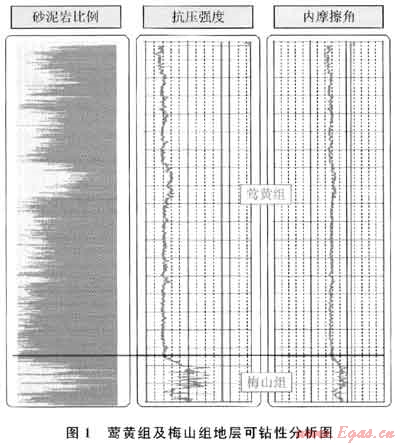

Φ311.15mm井段面临着井段长、作业时间长、地层跨度大、下部层位石灰质含量高、二次造斜等诸多挑战,钻头选型是否合理,关系到整口井的时效高低。本井段穿越莺黄组下部、梅山组、三亚组(部分井缺失)地层,莺黄组下部地层较为均质,地层抗压强度介于34.5~55.2MPa,内摩擦角在35°以下,具有较好的可钻性;梅山组地层埋深大,地层抗压强度介于55.2~103.4MPa,部分层位石灰质含量高,内摩擦角介于36°~40°,对钻头的抗冲击性及抗研磨性具有较高的要求(图1)。

本井段钻头选型的思路为:上部地层快速穿越,争取一只钻头完成整个井段作业。因此选择了19mm高强度聚晶金刚石复合片的6刀翼的胎体钻头,在关键部位肩部布加强后排齿,加强布齿密度,提高钻头的抗冲击性及寿命;与之配合使用的旋转导向工具为指向式工具,因此采用了Φ311.15mm长保径。实钻证明,该井段钻头选型极为成功,在A9井中单只钻头钻完了Φ311.15mm井段,进尺达3200.41m。

2.4.3Φ215.9mm井段及Φ152.4mm井段钻头选型

这两个井段地层为陵水组砂岩与泥岩互层,部分层位含硬质夹层,地层抗压强度介于55.2~96.5MPa,内摩擦角介于36°~40°,地层可钻性较差,要求钻头具有较强的抗研磨性及抗冲击性,确保钻头有较好的使用寿命(图2)。

该井段钻头选型思路与Φ311.12mm井段相类似,选用16mm高强度复合片的6刀翼胎体PDC钻头、肩部加强布齿。

综上,崖城13-1气田大位移井钻头选型关键如下:

1) 表层采用与马达匹配的铣齿牙轮钻头,确保在滑动钻进中工具面稳定,满足造斜要求,同时力求较高的机械钻速。

2) Φ311.15mm、Φ215.9mm、Φ152.4mm井段,选择与旋转导向钻具匹配的PDC钻头,采用高强度齿、加强布齿密度、关键部位布后备齿等措施保证了钻头的抗冲击性及寿命,同时优化钻头冠部形状及布齿的后倾角,兼顾钻头攻击性,以获得较高的机械钻速。

2.5 井壁稳定性研究

2.5.1研究方法

结合实际生产数据及油气藏数值模拟,研究该气田开采后期储层孔隙压力的衰减变化规律,通过室内试验测定崖城13-1气田地层力学特性及强度特征(图3),以及测井资料的分析处理,建立该气田测井资料求取地层强度的经验模型;利用多孔弹性介质力学、岩石力学理论,建立井壁坍塌压力及破裂压力的计算模式,得出预钻调整井地层孔隙压力、坍塌压力及破裂压力剖面,为确定合理钻井液密度及优化井身结构提供科学依据。

2.5.2研究结果

通过开展大位移井的井壁稳定研究,得出了地层孔隙压力、地应力、地层强度、井壁稳定性等规律,对预钻调整井钻井安全密度窗口进行了计算,并对压力衰减储层段钻井中渗漏压力与渗漏速率进行了分析,对钻井液体系的选择及性能的要求,井眼轨迹的调整、井身结构的优化等具有指导意义。

1) 根据崖城13-1气田断层的走向,对该区块的地应力大小及分布规律进行研究,得出了该气田最大水平主应力方位(N80°~90°E),并得出了各个地层的水平最小主应力、水平最大主应力、上覆主应力关系曲线。

2 )利用前期探井取得的岩心,进行地层强度规律研究,分析了地层单轴抗压强度、黏聚力、内摩擦角等各项关键参数并得出了崖城海域地层力学参数纵向分布规律。

3) 开展了崖城13-1气田的地层坍塌压力、破裂压力研究,并结合地层孔隙压力下降较多的特定条件,对3条曲线进行校正,为确定合理的钻井液密度及井身结构提供了基础数据。

4) 通过井壁稳定计算和分析,研究出了崖城13-1气田的安全钻井液密度窗口。

5) 针对部分井目的层压力已衰减严重的现状,开展储层漏失压力与漏失速率预测研究,提出了钻井液封堵性、泥饼滤失速度等方面的参考意见。

2.6 高温低压钻完井液技术

2.6.1高温低压钻完并液体系研究

崖城13-1气田前期作业中在Φ311.15mm井段、Φ215.9mm井段采用了VERSACLEAN油基钻井液体系,在高温条件下运用效果良好。该批调整井作业仍沿用该体系,不过与前期开发井不同,本次部分井地层压力已衰减较多,需要在作业前开展针对实验,以验证VERSACLEAN油基钻井液体系在高温低压条件下是否适用。

2.6.1.1 VERSACLEAN油基钻井液配方试验

美国休斯顿M-I SWAC0试验研究中心对提供的崖城13-1气田5块储层岩心进行了岩心分析,得出了陵水组孔喉分布特征,优选得到VERSACLEAN油基钻井液配方数据,配方基础油选用白油,主乳和副乳分别为VERSAMUL和VERSACOAT,加入CaCl2控制体系活度,加入VERSATROL HT控制体系的降失水性能,用SEAL和CARB复配加强钻井的封堵性能,LIME维护体系碱度。同时考虑到崖城13-1气田的高温特点,对上述配方钻井液,在176℃温度条件下进行热滚16h,钻井液的流变性、高温高压失水、电稳定性等均能基本满足钻井工程需要,说明VERSACLEAN油基钻井液具有良好的高温稳定性。

2.6.1.2 高温高压滤失及侵入实验

针对A12Sah井筒液柱压力与地层压力差别巨大的现状,开展了VERSACLEAN油基钻井液高温高压侵入评价试验。侵入评价试验压差的确定:设计钻井液密度介于0.95~1.0g/cm3,考虑钻井过程中环空循环附加密度在0.1g/cm3左右,预计最大井底压差约23.5MPa,故选择试验压差为25.0MPa。

实验结果表明:渗透率越高、侵入时间越长,油基钻井液在高温高压差条件下的侵入深度越大,但侵入深度均小于2cm。分析认为,由于VERSACLEAN油基钻井液良好的封堵性及高温稳定性,在岩心表面形成一层致密的泥饼,具有良好的屏蔽暂堵效果,故钻井液的侵入深度较小。

2.6.1.3 返排渗透率恢复实验

为评价VERSACLEAN油基钻井液对地层的渗透率的影响程度,是否具有较好的储层保护效果,开展了油基钻井液侵入返排实验,测得了渗透率的恢复值以及临界返排压力。

实验结果表明:临界返排压差均较低,并且在短时间内渗透率恢复值即可达到较好的返排效果,证明了VERSACLEAN油基钻井液在地层自然压差条件下很容易返排成功。

上述室内评价试验结果表明,VERSACLEAN油基钻井液在陵水组三段储层具有良好的屏蔽暂堵性能,钻井过程中不存在漏失风险,钻井液侵入深度较小,临界返排压差较低,返排后的渗透率恢复值较高,具有良好的储层保护效果。

2.6.2高温低压钻完井液现场运用

针对崖城13-1气田大位移井兼具高温、低压、井底压差高、井斜大、井底水平位移远等诸多难点,同时存在井漏、压差卡钻、井控及携砂困难等诸多风险,钻井液技术方案针对性地采取了“以防为主,以堵为辅”的策略:在保证井壁稳定的基础上尽可能控制钻井液密度及良好的流变性来降低压差;加强钻井液封堵性确保在井壁形成质量好的泥饼,降低压差卡钻及井漏的风险,进而达到预防的目的;做好井漏等相应应急情况处理预案。

2.6.2.1 低密度钻井液

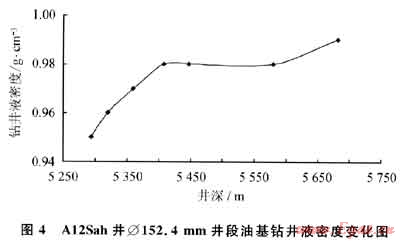

根据各井储层孔隙压力情况及安全钻井密度窗口,选择密度合适的VERSACLEAN油基钻井液。以A12Sah井为例,该井储层段采用密度为0.95g/cm3高油水比油基钻井液开钻,随着现场钻井过程中屏蔽暂堵材料的不断补充及钻屑固相含量的增加,至该井段完钻时钻井液密度为0.99g/cm3(图4)。

2.6.2.2 精细化操作

选用合理的封堵材料,保证合适的浓度,控制高温高压失水2.5mL/30min,并在钻井过程中以“细水长流”的方式不断补充封堵材料,确保泥饼质量良好。

钻井过程中通过控制起下钻及开泵速度,井下静止时间较长时采用分段循环等作业措施尽可能地减少激动压力,避免井漏等复杂情况的发生。

2.6.2.3 井漏应急预案

各井低压储层井段开钻前,预先配制15m3的高浓度堵漏浆:开钻钻井液+0.5%Vinseal F+2%G-Seal+6%CaC03。在钻井过程中,若一旦井下发生超过8m3/h的漏失,立即停钻并上提钻具至安全位置,将堵漏浆打入至井底后观察漏失情况,再制订相应的堵漏措施及钻井液处理方案。

2.6.2.4 不破胶完井液方案

采用不破胶完井液方案——在储层段保留油基钻井液作为完井液,在上层技术套管内使用水基防腐液,配方为过滤钻井水或盐水(密度和完钻时钻井液密度一致)+0.35L/m30S-1L+0.8L/m3HKD-1+13L/m3 CONQOR 303A。

上述方案的实施确保了整个钻完井作业期间储层段钻完井液体系的连续性,同时避免了常规作业破胶时储层可能出现的漏失情况,确保了项目作业的安全实施及储层保护效果。

2.6.2.5 运用效果

井眼净化效果:VERSACLEAN油基钻井液动切力高,剪切稀释效果好,在低YP值下仍有较高的静止悬浮能力,井眼净化效果良好,本井钻井、起下钻及下套管等作业均十分顺利。

降低摩阻效果:VERSACLEAN油基钻井液配合G-Seal(石墨)的润滑效果良好,有效地降低了钻井时的扭矩,降低了钻井作业风险。

储层保护效果:根据A12Sah井投产后测得的储层孔隙压力当量密度为0.47g/cm3,而实钻最大井底ECD值为1.05g/cm3,对应井底压差高达21.5MPa。在如此高压差的情况下进行钻井作业,未出现任何井下漏失和压差卡钻等复杂情况,后续完井返排启动压差小于2MPa,投产产量超过了0DP配产预期,说明采用的VERSACLEAN钻井液体系对超低压储层的保护效果良好。

2.7 下套管工艺

崖城13-1气田模块钻机甲板面积狭小,Φ311.15mm井段长,下Φ244.48mm套管面临不能一次性将所有套管吊上平台的困难,因此必须先下套管至出Φ339.73mm套管鞋前,接循环头循环钻井液,同时吊剩余套管至平台,准备就绪后再下入Φ244.48mm套管。下套管较常规时间长10~15h,因此对井壁稳定及井眼通畅提出了更高的要求,面临着套管遇阻或下不到位的风险。鉴于此,在钻进至下套管深度后对钻井液进行调整,加强其润滑性并改善泥质量,最后进行短起下钻通畅井眼。地面做好准备工作,“无缝衔接”,大位移井Φ244.48mm套管的顺利下到位。

2.8 完井返排工艺

2.8.1完井方式

A10、A15井目的层段出现水层,采用下入Φ177.8mm尾管固井、射孔完井;A10、A12Sah井目的层未出现水层,采用下入打孔管方式完井。

2.8.2射孔方式

射孔生产联作管柱的应用,成功实现一趟管柱射孔后转入生产,提高了作业时效。

2.8.3连续油管气举

A12Sah井地层压力低至0.47,下入Φ44.45mm连续油管至3200m成功举活2口井,连续油管的下深也创造了中海油南海西部公司的新纪录。

2.8.4开并排液

由于模妥钻机面积狭小,充分利用生产平台油气分离器成功完成了该作业。

3 结论

1) 通过科学论证、严谨设计及现场的精心施工,成功完成了崖城13-1气田高温低压4口大位移井钻完井作业,技术和经济指标均达到预期。

2) 崖城13-1气田储层压力衰竭后的井壁稳定性研究,为确定合理的井身结构和安全钻井液窗口提供了重要的参考依据。

3) VERSACLEAN油基钻井液体系模拟高温低压条件配方优选试验及评价试验,为项目高温低压井的顺利实施奠定了基础。

4) 推进了一系列新技术及新设备的应行。如新型高温旋转导向系统RSS工具在国内首次成功应用并创下了单趟进尺3188.40mm的成绩。

5) 崖城13-1-A12Sah井和A15井储层压力系数分别仅0.47、0.44,是目前国内外钻完井作业中有文献可查的地层孔隙压力最低的井,该井的成功完成,为后续类似低压油气田的开发提供了借鉴。

参考文献

[1] 高德利,张武辇,李文勇.南海西江大位移井钻完井工艺分析研究[J].石油钻采工艺,2004,26(3):1-6.

[2] 李克向.国外大位移井钻井技术[M].北京:石油工业出版社,1998.

[3] 高德利,覃成锦,李文勇.南海西江大位移井井身结构与套管柱设计研究[J].石油钻采工艺,2003,25(4):1-4.

[4] 窦红梅,雷建平,黄名召.保护低压油气藏的钻井液技术研究[J].钻井液与完井液,2004,21(3):18-22.

(本文作者:管申 李磊 鹿传世 方满宗 黄熠 中海石油(中国)有限公司湛江分公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助