摘要:崖城13-1气田在经过高速开发以后,自2007年下半年以来已经受到边水的侵入,使该气田产气量下降、产液量上升、部分气井的生产受影响。随着采出程度的增加和地层压力的递减,边水活跃程度必然加剧,必将影响崖城13-1气田的稳定生产。为有效降低水气比上升对气田生产的影响,针对该气田高温、低压、深井的特点,采取了一系列有针对性的技术措施:①优选堵水工具,封堵下部出水层位;②结合实际生产数据,进行携液能力分析,优选生产管柱;③结合排水采气工艺,延长气井生产寿命。通过以上工艺的研究和实施,从总体上缓解了崖城13-1气田水气比上升对生产造成的不利影响,对气田的稳产提供了技术支持。

关键词:崖城13-1气田;采气;堵水;排水;临界携液气量;管柱优化;气举

经过10多年的高产开采,崖城13-1气田已进入开发中后期并呈现出以下基本特征:①地层压力系数低;②单井产量持续降低;③产液量呈总体上升趋势;④个别井水量异常,已造成气井的水淹。

随着采出程度的逐步增加和地层压力的递减,2007年下半年以来,气田生产已经表现出受边水侵入的影响,产气量明显下降,11口生产井中有5口井有地层水侵入现象。

根据国内外气田开发的经验,气田进入开发生产中后期,其边底水的活跃程度将逐渐加剧,最终必将影响气井和气田的生产[1~2]。鉴于崖城13-1气田目前的生产特征,堵水和排水采气工艺将是崖城13-1气田必然要考虑实施的措施。

1 气井堵水工艺研究与实践

1.1 堵水工艺优选

崖城13-1气田储层温度高达178℃,化学堵水封堵效果难以得到保证;主力生产气层压力系数为0.3左右,平均孔隙度为12.68%,平均渗透率为281.4mD,超低压、中孔中渗导致压井后机械堵水作业存在漏失和诱喷风险;气井为边水舌进,从下到上对气井逐层水淹,只需封堵下部水淹层位就能满足气藏堵水的要求。该气田采用Φ177.8mm油管生产,下部为Φ177.8mm尾管射孔完井,通过采用管内机械封堵方式可实现不压井堵水作业。

1.2 机械堵水工艺设计

1.2.1机械堵水工具的选择

1.2.1.1 考虑的因素

根据崖城13-1气田6口气井的基本情况以及机械堵水工艺的要求,鉴于超深气井(最大作业井深超过7000m)、井斜大(最大井斜超过60°)、地层高温(储层温度接近180℃)的复杂情况,提出对机械堵水工具的基本要求:

1) 能满足气井永久式堵水的要求,即管内机械封堵+倒水泥。

2) 外径必须能够安全通过气井生产管柱Φ146.1mm的最小内径。

3) 能够成功坐封到Φ177.8mm、L80-13Cr的尾管中。

4) 能够采用电缆和连续油管下入并坐封。

5) 工作温度在178℃以上。

6) 能够满足防C02腐蚀的要求。

7) 能够满足堵水井段下部水层与上部气层压差5000psi(1psi=6.895kPa,下同)的要求。

1.2.1.2 工具优选

优选威德福Φ101.6mm极限桥塞满足堵水需求,具体参数如下:外径为Φ101.6mm,内径为Φ38.1mm,可通过最小口径为Φ103.9mm,安放范围为Φ144.5~157.5mm,最大工况温度为190℃,最大可承受压力差为7500psi。

极限桥塞基本结构如图1所示。

Φ101.6mm极限桥塞为永久性桥塞,可坐封在最大直径为自身口径1.65倍的管径处,能够满足过油管进行机械封堵的要求。

防滑系统可以确保桥塞在安放过程中的中心定位和密封性;防挤压系统确保桥塞在井下可以承受最大压力差,愈合系统和防挤压系统一起确保了桥塞在井下的密封和使用寿命。

1.2.2过油管机械堵水方式选择

从井斜、井深、历年钢丝作业情况以及电缆补射孔作业记录、桥塞坐封方式等方面分析,崖城13-1气田对堵水的气井通过采用电缆或连续油管坐封桥塞+倒水泥工艺实现堵水措施的实施。

1.3 机械堵水工艺现场实施

2010年11月,对A7井进行了电缆下桥塞+倒水泥组合方式堵水作业,堵水前探液面斜深为330m左右,堵水实施2个月后探液面已经降到了斜深2660m,有效封堵了下部出水层位。海上气田在5200m以上井深,0.3倍的超低压力系数、178℃高温条件下首次成功实施超低压气层与高压水层之间的管内机械封堵新工艺。A7井的堵水成功为诱喷复活奠定了基础,2011年1月A7井成功实施连续油管诱喷作业,测试结果表明降低湿气压缩机入口压力至220psi,气井能够进系统持续生产,日产气量为16×104m3。

2 气井排水采气管柱优化研究

由于崖城13-1气田各气井生产管柱为Φ177.8mm油管,随着地层压力下降,个别井产气量已经接近临界携液气量,因此,需要通过优选小直径管柱实现排水采气[3]。

2.1 生产管柱优化原则

根据对Φ114.3mm油管、Φ139.7mm油管和目前的Φ177.8mm油管分年配产数据分析研究这3种尺寸油管的携液能力和生产能力,为最终选定适合崖城13-1气田的生产管柱提供依据[4],主要原则如下:

1) 满足崖城13-1气田配产要求。

2) 延长气井生产时间。

3) 管柱尺寸满足强度要求。

4) 满足地面湿气压缩机最低入口压力需求。

2.2 临界携液能力分析

根据崖城13-1气田现场实际生产数据,建立垂直管流模型,利用IPM软件临界携液流量计算结果对临界携液流量系数进行修正,然后运用到其他井的携液临界流量计算[5~7]。

IPM用于计算临界携液流量的公式为:

式中vg为气体带水最小卸载流速,m/s;C为Turner系数,C=2.04;σ为液滴表面张力,N/m;ρL为液体的密度,kg/m3;ρg为气体的密度,kg/m3;qc为最低携液产气量,104m3/d;A为油管横截面积,m2;p为压力,MPa;Z为天然气压缩因子;T为井底温度,K。

按照现场反馈的生产信息,A13井产气量低于约40×104m3/d时就不能正常生产,井筒出现积液,因此利用生产数据对系数c进行修正,经过修正以后Turner系数C=3.6。

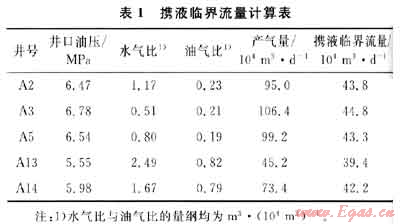

根据修正后的临界携液流量计算公式系数C,分析A2、A3、A5、A13井和A14井目前生产状况下的携液临界流量(表1)。

通过目前5口井的临界携液流量计算结果并与气井产量进行比较后发现:目前这5口井都没有积液,不过A13井在短期内存在积液影响生产的风险。

2.3 生产管柱尺寸优选分析

根据不同尺寸油管的开发指标预测,分析油管的生产能力及临界携液流量。通过预测的产气量和计算的临界携液流量对比,按照预测的井口压力下降趋势,A13井在现有Φ177.8mm管柱下,到2011年预测产气量将低于携液临界流量,如果更换Φ139.7mm管柱,到2016年预测产气量低于临界携液流量,如果更换Φ114.3mm管柱,到2019年预测产气量低于临界携液流量,气井有积液影响正常生产的风险。

对比Φ114.3mm油管和Φ139.7mm油管生产指标预测,产气量相差不大,为了实现长期稳产,推荐更换Φ114.3mm油管代替目前的Φ177.8mm油管并下入到射孔段中深位置。

2.4 生产后期排水采气工艺研究

崖城13-1气田A2、A13、A14等3口井在堵水及更换小直径管柱后,随着地层压力下降,产气量降低,携液能力不足时,需要考虑辅助排水采气工艺措施,以延长气井的生产。针对目前最常用的排水采气工艺(气举法、泡排法、电潜泵排水采气法等),结合措施井的高温(地层温度达178℃)、深井(最大斜深超过7000m)、井斜大(超过60°)的特点,考虑采用下入气举阀气举方式作为气井生产后期的辅助排水采气方法,通过气举优化设计,满足生产后期辅助排水采气的需要。

3 结论及认识

1) 适合崖城13-1气田的机械堵水方式为:过油管下桥塞+倒水泥。

2) 海上气田在5200m以上井深、178℃高温条件下,首次成功实施了超低压气层与高压水层之间的管内机械封堵新工艺。

3) 利用现场生产数据对IPM软件中的临界携液流量计算方法进行校正,使其计算结果与实际情况更加吻合。

4) 崖城13-1气田更换管柱优选Φ114.3mm油管。

5) 为避免Φ177.8mm尾管处出现积液而影响气井正常生产,在满足作业条件下,把Φ114.3mm油管下深至射孔段中深位置。

6) 生产后期通过气举辅助排水采气工艺延长气井生产年限。

参考文献

[1] 李士伦.天然气工程[M].北京:石油工业出版社,2000.

[2] 张子枢.世界油气田:气田部分(一)[R].北京:石油工业部情报所,1988.

[3] 刘成杰,郑晓东,孙秀云.气井排水及堵水工艺技术[J].石油钻探技术,1996,24(3):49-51.

[4] 詹姆斯·利,亨利·尼肯斯,迈克尔·韦尔斯.气井排水采气[M].何顺利,顾岱鸿,田树宝,等译.北京:石油工业出版社,2009.

[5] 李闽,郭平,谭光天.气井携液新观点[J].石油勘探与开发,2001,28(5):105-106.

[6] 刘双全,吴晓东,吴革生,等.气井井筒携液临界流速和流量的动态分布研究[J].天然气工业,2007,27(2):104-106.

[7] ALVAREZ J M,RIVAS H J,ROSSEN W R.Unified model for steady-state foam behavior at high and low foam qualities[J]∥SPE Journal,2001,6(3):325-333.

(本文作者:欧阳铁兵 田艺 范远洪 于东王雯娟 中海石油(中国)有限公司湛江分公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助