摘要:随着我国地下储气库的建设投入逐步加大,如何有效防止地下储气库事故发生,在增强其运行安全性的同时合理利用资源,以获取最大经济效益,已成为储气库管理者重点关注的问题。为此,以盐穴地下储气库作为研究对象,将其划分为地下储气设施、地面站场设施和地面集输管线3个评价单元,采用系统分析和事故分析的综合分析方法,将该类储气库风险因素归类为腐蚀、冲蚀、水合物生成、设备失效、操作相关、机械损伤、地质构造因素以及自然力8类共性风险,包括14大类和45小类风险因素;研究建立了盐穴地下储气库风险评估方法,包括基于故障树技术的地下储气设施风险评估方法、地面站场设施的定量风险评估方法和地面集输管线的肯特管道风险评分法;并将建立的盐穴地下储气库风险评估方法应用于某盐穴地下储气库的风险评估,为盐穴地下储气库安全管理提供了依据,同时可为枯竭油气藏型和含水层型储气库的安全管理提供参考。

关键词:盐穴地下储气库;事故;风险因素;风险评估;安全管理

目前我国地下储气库主要以枯竭油气藏型和盐穴型为主,已建成喇嘛甸储气库和陕京输气管道配套工程的大张坨和板876等储气库;建设中的西气东输一线配套工程金坛储气库,已有5个老腔进入注采运行阶段,规划将达到62个单腔的规模。西气东输二线配套工程河南平顶山、湖北云应盐穴储气库和南昌麻丘含水层储气库、长庆油田鄂尔多斯盆地储气库、相国寺地下储气库等项目已纳人规划建设。

由于地下储气库系统可能受腐蚀、设备失效、冲蚀、水合物生成、机械损伤、自然灾害、误操作、盐岩蠕变等危害因素的不良影响,造成储气库稳定性和安全可靠性降低,甚至引发灾难性的事故,如气体泄漏、溶腔失稳和库区地表沉陷等,这些已被国外地下储气库事故所证明[1]。因此,地下储气库的安全问题不容忽视。

如何采取有效措施,降低各种危害因素对地下储气库安全的影响,避免地下储气库事故发生,有效地对地下储气库进行预防性维护,做到事前预控,是储气库管理者面临的重要问题。为此,本文以盐穴地下储气库作为研究对象,系统识别了盐穴地下储气库风险因素并予以归类,建立了盐穴地下储气库风险评估方法,同时将建立的盐穴地下储气库风险评估方法应用于某盐穴地下储气库的风险评估,为盐穴地下储气库安全管理提供了依据,同时可为枯竭油气藏型和含水层型储气库的安全管理提供参考。

1 评价单元划分

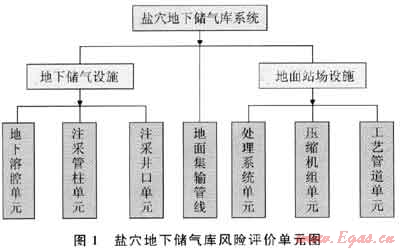

盐穴地下储气库系统包括地下储气设施、地面站场设施和地面集输管线3个子系统。①地下储气设施是由地下溶腔、注采管柱、井口设施3部分组成并可实现储存天然气的地下封闭系统;②地面站场设施系统主要实现天然气的处理、增压和计量功能,包括天然气处理系统、压缩机组和工艺管道3部分;③地面集输管线系统是井场与站场之间传输天然气的通道。因此将盐穴地下储气库系统划分为3个子系统和7个子单元,并将3个子系统作为待风险评价单元(图1)。

2 风险因素识别

2.1 风险分析

盐穴地下储气库是通过井筒将气体注入盐丘或盐层上的废弃盐穴或淋漓建造的盐穴内进行储存,并可采出来满足市场需求。储气库应具备两种能力:①储存天然气并阻止天然气释放到周围环境中;②以有效速率为用户提供储存天然气。一旦丧失这两种或其中一种能力,即定义为失效,失效模式包括泄漏和传输能力下降两种[1]。特别强调的是,对于地下储气设施应考虑两种失效模式,而对于地面站场设施和地面集输管线则只关注泄漏模式。

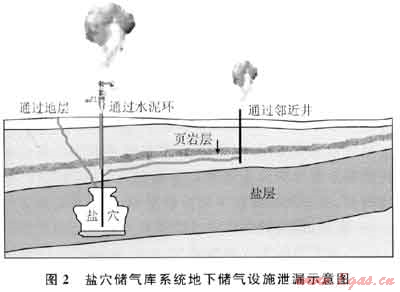

1) 地下储气设施一旦发生泄漏,可能会将气体释放到大气或者地层(图2),甚至引发大火或爆炸事故,威胁人员生命安全和财产安全,将带来人员安全风险、经济风险和环境风险。而注采能力下降则主要是影响储气库调峰作用和运行效率,可能造成额外的维修费用,带来经济风险。

2) 地面站场设施和地面集输管线如果发生泄漏,天然气将直接扩散到大气,可能引发大火甚至爆炸,同样将带来人员安全风险、经济风险和环境风险。

2.2 事故原因统计分析

1960—2005年期间,美国关于盐穴地下储气库地下储气设施在运行阶段的失效事故共报道18起,其中导致人员伤亡或疏散的事故9起,共造成8人死亡,48人受伤,疏散人员达6110人次。截至2009年,欧洲报道了3起盐穴地下储气库失效事故。加拿大在1997年发生2起因盐穴失稳而引起的套管失效事故,2001年发生1起盐穴地下储气库井口泄漏事故。失效原因按统计频次从高到低排序为:套管失效、水泥固井质量差、封隔器失效、盐岩蠕变、运行导致临近盐穴连通、盐层顶盐岩溶解、顶板坍塌、井口连接管线弯头失效、法兰失效、管路失效、过量充填和原因不确定[1]。

盐穴地下储气库地面站场设施和地面集输管线的事故未见相关报道,可将同类设施(如压缩机、换热器、空冷器、储罐、分离器和长输管道)事故原因作为参考。导致站场同类设备发生事故的原因很多:包括各设备的设计、制造、安装导致的缺陷,腐蚀和冲蚀导致的减薄和开裂,以及由于人员的误操作、疲劳、凝管堵塞和自然灾害等导致的失效。

对于地面集输管线,参考我国城市燃气输送系统事故(2003—2008年)的统计,结果表明:第三方破坏、腐蚀和误操作是国内管道失效事故的主要原因,其中第三方破坏占的比例最大,其次是腐蚀,误操作和设备因素也占有很大的比例。

2.3 风险因素识别与归类

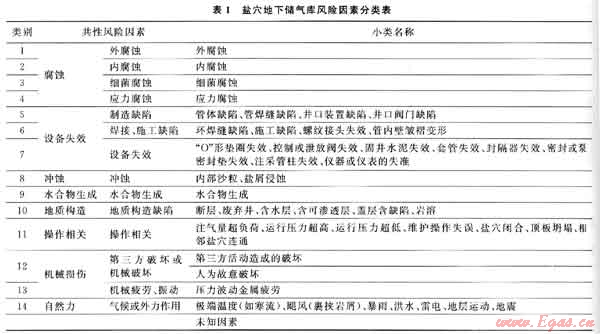

通过对地下溶腔、注采管柱、注采井口、天然气处理系统、压缩机组、工艺管路和地面集输管线7个子单元的工作过程系统分析,并结合事故原因统计分析结果和借鉴管道风险因素归类方法,确定了盐穴地下储气库风险,包括腐蚀、设备失效、冲蚀、水合物生成、地质构造、操作相关、机械损伤以及自然力8类共性风险,可细分为14大类和45小类风险因素(表1)。

3 盐穴地下储气库风险评估方法

盐穴地下储气库地下储气设施、地面站场设施和地面集输管线3个评价单元具有不同的功能特点,因此必须建立各自适用的风险评估方法。每类风险评估方法的基本内容均包括失效概率分析、失效后果分析和风险分析3部分。

3.1 基于故障树的地下储气设施风险评估方法

3.1.1失效概率计算

由于地下储气设施比油气管道复杂,引发失效的事件也相对较多,因此适于采用故障树方法来确定地下储气设施失效概率[2],并可进一步明确泄漏的途径和引起注采能力下降的原因。具体步骤如下:

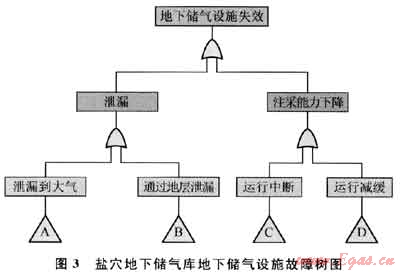

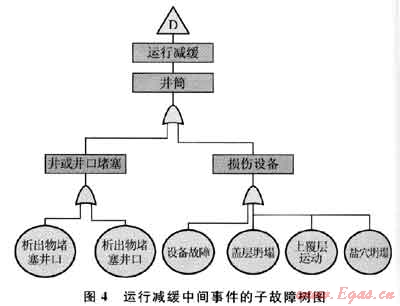

1) 建立故障树,以地下储气设施失效作为顶事件,而泄漏和注采能力下降作为次级事件(如图3所示),图3中的A、B、C、D则分别表示泄漏到大气、通过地层泄漏、运行中断和运行减缓中间事件,并可进一步建立子故障树,图4为运行减缓中间事件的子故障树。

2) 确定基本事件的发生概率是地下储气设施失效概率计算的关键。根据建立的故障树,对于盐穴地下储气库共识别出18个基本事件。基本事件发生概率计算方法采用统计法或建立工程评价模型计算获得。统计法是通过收集相应的盐穴地下储气库或同类设施的历史失效数据进行分析,得出该失效事件过去的发生频率,并以此预测现在或将来的发生频率。对于设备失效、顶板坍塌、上覆层不稳定、通过固井水泥泄漏等基本事件的发生概率可采用统计法。当历史数据不能或获取不充分时,则可采用建立的工程评价模型来计算基本事件的发生概率计算模型,例如井口微粒冲蚀模型、水合物堵管概率计算模型、地震概率危害分析模型、套管泄漏模型、溶腔收缩体积计算模型等。

3) 基本事件发生概率确定之后,即可根据故障树逻辑计算中间事件和顶事件发生概率。

3.1.2失效后果计算

地下储气设施失效后果计算模型专门用来量化其发生泄漏或注采能力下降对人员生命安全、经济、环境方面造成的后果。地下储气设施失效后果是与失效事件类型和失效严重度级别密切相关的。

3.1.2.1 泄漏后果计算

对于泄漏模式,后果模型则需考虑气体泄漏对人员生命安全、经济和环境等方面的综合影响,其中人员生命安全后果考虑灾害发生后人员死亡人数和受伤情况,灾害模型采用喷射火模型;经济后果考虑产品损失费用、设施维修费用、灾害发生后造成的财产损失以及服务中断费用;而环境后果则考虑气体泄漏到含水层或空气中对环境的影响,对于储存介质不含有毒或强酸性物质的储气库而言,环境后果可不予以重点考虑。

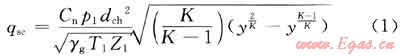

泄漏事件的严重度级别考虑小泄漏、大泄漏和破裂3类,不同级别的失效后果差别很大。泄漏失效后果计算关键在于不同泄漏级别的泄漏率计算。对于通过地层泄漏和大气泄漏的情况,小泄漏和大泄漏采用Beggs建立的阻流模型[3]:

式中qsc为气体流动率,m3/d;p1为泄漏点处压力,kPa;K为天然气的比热容比;y为压力比率,p2/p1;p2为泄漏点处外部压力,kPa;dch为孔尺寸,mm;Cn为常数,3.791 5;T1为井内温度,K;Z1为在温度T1压力p1下的气体压缩因子,无量纲;γg为天然气相对密度,无量纲。

而破裂并不考虑盐穴压力变化的情况则按式(2)计算:

式中q(t)为泄漏率,m3/d;d为水平方向的渗透率,mD;h为渗透厚度,m;pw为井内压力,kPa;pe为气液界面压力,kPa;μ为气体黏度,Pa·s;r(t)为气体前缘位置,m;rw为井内半径,m。

对于破裂泄漏情况,如考虑压力变化对泄漏率的影响,可采用准瞬态计算模型[4]。

3.1.2.2 注采能力下降

对于注采能力下降模式,严重度级别考虑轻微减缓、严重减缓、临时中断和长期中断4类。后果计算则仅考虑经济因素,主要包括运行中断或运行减缓而造成的储气库运行收入损失和设施维修费用。

3.1.3风险计算

地下储气设施风险评估目的在于综合失效概率分析和后果分析的结果,从而度量所评价地下储气设施的风险水平,主要考虑个人安全风险和经济风险两个方面。

1) 个人安全风险是针对泄漏而言的,是指生活或工作在地下储气设施附近的任何个人由于储气设施泄漏造成的年死亡概率,是与泄漏发生的概率、危害类型、灾害区域内的人员分布情况相关的,计算公式如下式:

IRijkl=θilPilPleak,jPjkPfat,iykl (3)

式中IRijkl为在位置i、泄漏严重度级别j时灾害事件k对人员l造成的个人风险;θil为人员l在位置i所占的时间比;Pil为人员l在位置i的概率;Pleak,j为严重度级别为j时泄漏事件发生概率;Pjk为泄漏严重度级别为j,灾害事件为是的发生概率;Pfat,ijkl为泄漏严重度级别j时灾害事件k造成人员l在位置i的死亡概率。

2) 经济风险是失效事件发生概率与失效后果(经济费用)相乘得到的。经济风险主要考虑大气泄漏、地层泄漏、运行减缓、运行中断4类失效事件,并对泄漏经济风险分别考虑小泄漏、大泄漏和破裂3种严重度级别来计算,注采能力下降经济风险同样如此,考虑轻微减缓、严重减缓、临时中断和长期中断4种严重度级别来确定。

地下储气设施个人安全风险是否可接受可根据ALARA原则,推荐不可接受线为l0-4次/a和广泛接受线为10-6次/a。对于经济风险可根据成本效益分析法来确定其是否可接受,即分析对比控制风险所需成本与所取得效益的大小,如成本高于效益则视风险不可接受。

3.2 地面站场设施风险评估方法

目前专门针对站场设施的风险评价方法还不多,现有的手段只是根据国家法律法规得出定性的评价结果,然后按照评价结果对照得出整改方案。笔者通过结合储气库地面站场设施的工艺特点,建立了一套地面站场设施的风险评估方法。该方法首先运用定量风险评价方法对站场工艺单元或设备进行风险排序,查找主要风险单元,或风险单元的主要风险设备或管路,并以此作为主要分析对象,有针对性地进行设备风险HAZOP分析,详细分析设备工艺过程危害,查找风险原因,并提出切实有效的控制措施[5],具体评估过程如下:

3.2.1失效概率计算

地面站场设施失效概率的计算是通过采用同类失效概率数据,以及设备修正系数(FE)和管理系统修正系数(FM)来修改同类失效概率,计算出一个经过调整的失效概率[6],即:

概率调整=概率通用FEFM (4)

其中,通用失效概率来自于多种工业部门的设备失效历史数据的统计分析。FE通过辨别对设备失效概率有重要影响的特定条件而得出。这些条件通过划分可以归结为技术模量子因子、通用子因子、机械子因子和工艺子因子4个子因子。而FM是根据具体的安全管理体系来判断其对通用失效频率或概率的影响,该系数区分了不同管理体系对设备安全状况的影响。

3.2.2失效后果计算

地面站场设施失效后果计算包括8个步骤[5]:①确定有代表性的流体及其性质;②选择一组孔尺寸以得到在风险计算中结果的可能范围;③估计流体可能泄漏的总量;④估计潜在的泄漏速率;⑤确定泄漏类型,以确定模拟扩散和后果的方法;⑥确认流体的最终相态,是液态还是气态;⑦评估泄漏后果的响应和减缓系统;⑧确定潜在的受流体泄漏影响的区域面积或费用,即燃烧或爆炸、毒害、环境污染以及生产中断的后果等。

3.2.3风险计算

地面站场设施风险主要考虑设备破坏和人员伤亡两类风险,基本公式采用式(5),其中孔尺寸代表泄漏的严重级别。设备破坏风险计算时失效后果取设备破坏面积,人员伤亡风险则取人员伤亡面积。

设备或管线风险=∑孔尺寸(失效后果×失效概率) (5)

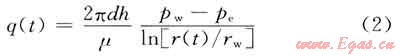

对于设备破坏和人员伤亡两类风险是否可接受,则采用建立的风险矩阵来判断。对于失效后果和失效概率均分为5级,其中失效后果等级见表2。

3.3 地面集输管线的肯特风险评分法

管道肯特风险评分法已在世界各国埋地管道广泛应用,该方法也适用于地面集输管线风险评估[6]。然而,原评分体系的部分指标与地面集输管线的具体情况不相匹配,需要调整。笔者根据地面集输管线的特点,对第三方破坏因素的报警系统和公众教育评分指标的12项评分指标进行了修正,删减了腐蚀因素中内检测器指标和误操作因素中的中毒品检查指标。管道肯特风险评分法假设第三方破坏、腐蚀、误操作和设计因素的发生概率相同,而实际不尽相同,因此在计算风险指数时引入了权重系数,计算公式如下式:

式中V为相对风险值;wi为相对权重;xi为一级指数因素分值;l为泄漏影响系数。

权重系数可参考历史数据统计资料或专家经验法确定。

4 方法应用

4.1 应用对象基本概况

某盐穴地下储气库盐穴容积为105000m3,储存介质为天然气,天然气相对密度为0.575,气库运行压力为7~14MPa,盐穴中层温度为326.15K,注采管外径为177.8mm,井口平均温度为298.15K,大气压力为101325Pa。该盐穴地下储气库注采气站于2007年1月投产,全站采用SCADA系统进行数据采集和监控,主要完成站内工艺数据采集、监视、控制和流量计算等功能,目前辖管5口在役盐穴井。

该盐穴井场到注采气站进站阀组的单井管道为Φ273mm×20mm规格的16Mn无缝钢管,总长2.7km,设计压力17.5MPa,屈服强度245MPa。整个管道有一池塘穿越,途经村庄,沿线环境较单一,杂散电流影响较小。

4.2 风险评估结果分析

根据建立的盐穴地下储气库风险评估方法分别对上述盐穴井、注采气站和单井管道进行了风险评估应用。

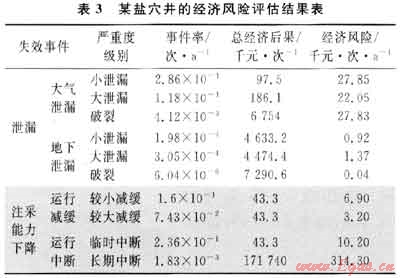

1) 对于盐穴井,在井口破裂最严重的情况下,距离井口50m处居民和在井场的工作人员(维修工人或巡检人员)的个人风险计算结果分别为2.472×10-5和2.06×10-6次/a。根据建立的个人风险可接受准则(不可接受线10-4次/a和可接受线10-6次/a)可知,维修工人和周边居民在距离盐穴50m处的个人安全风险可接受,处在风险可容忍区,但仍应该根据ALARA原则采取措施,在合理可行的范围内将风险尽可能地降低到最低水平。而泄漏和注采能力下降两类失效事件产生的经济风险计算结果(表3)显示:大气泄漏比地下泄漏的经济风险要大,主要是因为其事件率远大于地下泄漏,同时运行减缓的发生概率也具有高的发生概率,因此,应根据故障树重点加强对引发大气泄漏和运行减缓的事件控制。例如,运行减缓则要防止水合物堵管、设备故障、顶板坍塌、上覆层运动和盐穴坍塌等事件的发生(图4)。较大中断的经济风险最大,主要是由于盐穴废弃带来的经济损失较大。

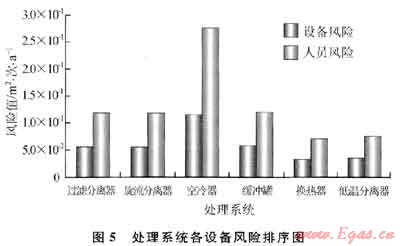

2) 注采气站风险评估结果表明:压缩机系统和处理系统风险远远大于管路系统风险,其中压缩机组最大;处理系统设备中空冷器风险最大,其次是缓冲罐(压缩机出口)、过滤分离器和旋流分离器(图5);而管路系统中对带压的34条管线中,从压缩机出口到缓冲罐出口的管线P2112~P2118风险最大,其中P2113最大,管路系统风险值大主要是由于压力和温度相对较高引起的。采用风险矩阵对各类设备或管路风险定级可知:压缩机风险为高风险,而管路系统均为中低风险(图6)。通过风险排序,明确了高风险单元,即可采用HAZOP法进行详细风险分析。

3) 对于单井管道根据具体情况将管段分为7段,经风险评分后,各管段风险均处于中低风险。

通过对盐穴地下储气库进行风险评估,可使储气库管理者明确各类设施或设备风险高低,从而采取有效措施控制风险,以避免灾害事故发生。

5 结束语

盐穴型地下储气库系统复杂,风险因素众多,其安全问题不容忽视。如何全面提高盐穴储气库安全级别、确保安全平稳供气,已成为储气库管理者重点关注的问题。对盐穴地下储气库开展风险评估工作有助于实现储气库的科学化管理,保障人民生命、财产的安全

和社会稳定,减少灾难性事故的发生,从而达到为用户安全平稳供气的要求和使盐穴地下储气库获得较高的经济效益。

参考文献

[1] 李丽锋,赵新伟,罗金恒,等.盐穴地下储气库失效分析与预防措施[J].油气储运,2010,29(6):407-410.

[2] PATRICK,WICKENHAUSER,BRAIN T,et al.Quantitative risk assessment-natural gas storage facilities[C]∥paper IPC2006-10411 presented the 8th International Pipeline Conference,2006,Presented at Calgary,Alberta,Canada:IPC,2006.

[3] BEGGS H D.Gas Production Operations[M].Tulsa,USA:0GCI Publications,1984:49-53.

[4] LI Liifeng,LUO Jinheng,ZHAO Xinwei,et al.The research on calculation method of the leakage rate of wellhead ruptures for underground salt cavern gas storage[C]∥乌鲁木齐:第三届非API油井管工程技术国际研讨会,2010:165-169.

[5] WANG Ke,LUO Jinhen9,ZHAO Xinwei,et al.Risk assessment of underground natural gas storage station[C]∥paper IPC2010_31554 presented at the 8th International Pipeline Conference,2010,Calgary,Alberta,Canada.

[6] MUHLBAUER W K.Pipeline risk management manual(Z)[M].Houston,USA:Gulf Publishing Company,2001:

(本文作者:罗金恒1 李丽锋1 赵新伟1 王珂1 蔡克1 李祥2 杨海军2 1.中国石油集团石油管工程技术研究院;2.中国石油西气东输管道公司金坛储气库项目部)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助