摘 要:阐述城市燃气地理信息系统(GIS)中清管模块开发的背景、需求、设计思路、模块功能。通过该清管模块在实际清管作业、变形检测作业中的应用,验证清管模块具有录入设标点信息、指导控制清管器和检测器速度、预计清管器和检测器通过各设标点时间、自动计算实际球速等功能,可节省人力成本,提高作业效率。指出该清管模块的不足之处,给出了修正球速理论值与实际值之间偏差的方法和经验数据。

关键词:清管; 内检测; 地理信息系统(GIS); 清管模块; 流量控制; 球速控制

Design and Application of Pigging Module in GIS System of City Gas

Abstract:The development background,demand,design thinking and functions of pigging module in geographic information system(GIS) of city gas are expounded.Through the application of pigging module in the actual pigging operation and deformation detection,it is verified that the pigging module has some functions including inputting pipeline mark data,instructing control of pig and detector velocity,forecasting the times of pig and detector passing through each mark and automatic calculation of actual pig velocity,which can save labor costs and improve the working efficiency.The shortcomings of pigging module are indicated.The method and empirical data to correct the deviation between the theoretical value and the actual value of pig velocity are given.

Keywords:pigging;internal detection;geographic information system(GIS);pigging module;control of flow rate;control of pig velocity

1 工程概况

随着环保要求的提高,天然气需求增长迅速,天然气管道建设速度将加快,预计到2015年中国天然气管道长度将接近10×104km。国家质量监督检验检疫总局特颁布了TSG D7003—2010《压力管道定期检验规则——长输(油气)管道》,要求新建管道应当在投产3a内进行首次包括内检测的管道全面检查,之后根据管道的最大允许压力、运行条件下的应力水平、失效压力等条件确定内检测周期。

管道内检测又叫智能检测,属于在线检测。检测器在管道内随介质运行并实时采集、记录管道信息,实现对管道本体变形、内腐蚀的检测。内检测的主要工作包括前期踏勘及设标、管道清管、管道变形检测、管道腐蚀检测、检测数据处理和分析、检测结果验证、管道变形和腐蚀检测报告编制、管道完整性评价。前期踏勘管道沿线,确定清管器或检测器跟踪点(又称设标点)的位置、间距、跟踪方式。跟踪方式分为人工跟踪、埋设AMG盒。人工跟踪方式是跟踪人员在设标点使用接收机接收由清管器或检测器上发射机发出的信号,确认清管器或检测器通过设标点。当清管器或检测器在管道中发生卡堵时,可用接收机准确判断出清管器的卡堵位置。埋设AMG盒方式是在人员难以及时到达的设标点处预埋AMG盒,记录清管器或检测器的经过时间。利用清管器或检测器通过相邻两设标点的时间,可以计算管道内的清管器或检测器的运行速度并判断运行的稳定性。清管、变形检测、腐蚀检测这三项工作按序进行,作业开始时需在发球门站将清管器或检测器发送至管道内,清管器或检测器以管道内输送介质的压差为动力,沿主管道进行管道的清扫或壁面变形、腐蚀缺陷的扫描检测,至收球门站进入收球筒,完成全程的清管或检测。清管器的类型通常有碟型清管器、测径板清管器、钢刷清管器、磁力清管器、钢刷磁力组合清管器。这些清管器上都带有皮碗,并根据实际情况在皮碗上开有数量、大小不同的泄流孔。受清管器的重量、摩擦力、泄流孔的面积等因素影响,正常运行的情况下,清管器或检测器的运行速度小于管道内气体流速。在管道工况相同时,不同类型的清管器、变形检测器、腐蚀检测器的实际运行速度各不相同,这增加了速度控制的难度,而检测器在管内的运动状态会直接影响到检测数据的有效性。为保证稳定的气流,检测器经过分输支线前后0.5h的时间区间内,需进行支线的停供。支线停供对城市燃气用户供气的影响使很多城市燃气运营单位难以实施内检测。

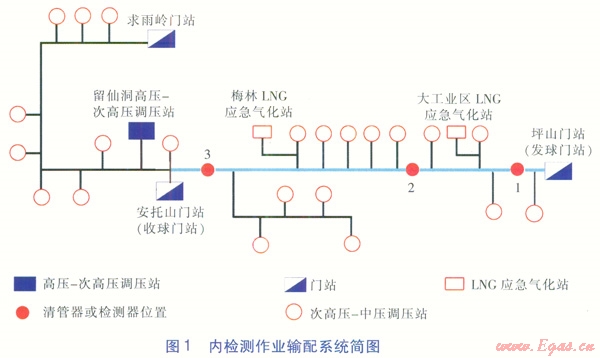

深圳市天然气次高压管道安坪段于2006年8月投产,管道全长为68.8km,通过坪山门站、安托山门站接收广东大鹏液化天然气公司供应的澳洲气源。为安全供气,安坪段管道连接了大工业区LNG应急气化站和梅林LNG应急气化站。随着西气东输二线的气源供应深圳及其他高压、次高压管道、厂站的陆续投产,气源保障逐步增强,在进行内检测作业时,城市燃气用户供气得以保障。因此,于2013年首次进行了安坪线次高压管道的内检测作业。发球门站为坪山门站,收球门站为安托山门站,安托山门站连接次高压管道的东线(安坪线)和西线,西线连接由西气东输二线供应的求雨岭门站及留仙洞高压一次高压调压站。次高压管道的设计压力为1.6MPa,实际运行压力为1.5MPa,主线管道规格为Æ508×7.9,材质为L360(X52),采用3PE外防腐层。安坪段沿线共有阀室13座,分输支线9条,支线上连接次高压一中压调压站14座,经过大中型河流4处,穿越公路118处,穿越铁路7处,穿越施工方式包括大开挖、顶管、定向钻。

2 内检测作业

2.1 内检测作业的输送工艺要求[1]

①保持清管器或检测器所在管段的压力、流量稳定;

②保证检测器所在管段气体流向始终由坪山门站流向安托山门站,避免变形检测器、腐蚀检测器出现倒行而损坏设备;

③检测设备所在管段内气体流速控制在0.5~3m/s,尽量保持流速稳定;

④沿线调压站在清管器、检测器到达前30min临时关闭,通过后30min再缓慢打开;

⑤通过作业开始时间及球速控制,尽量保证白天进行收发球、跟踪作业,降低操作风险。

2.2 内检测作业分工安排

为安全、有序、协调进行作业,建立了项目指挥部,分设管道现场指挥组、厂站现场指挥组、HSE(Health,Safety,Environment)组、应急保障组、调度中心,作业涉及人员185人。管道现场指挥组设置4个跟球小组,滚动式作业,跟球小组需及时向调度中心汇报清管器或检测器通过设标点的时间。厂站现场指挥组又分为发球组、收球组、工艺操作组。发球组、收球组分别负责在坪山门站发球,在安托山门站收球;工艺操作组则负责在清管器或检测器通过支线前0.5h和通过后0.5h进行支线上次高压—中压调压站的停止供气和恢复供气。

调度中心收集、汇总现场信息,计算分析清管器或检测器实时速度,调整供气门站、LNG应急气化站的流量,有效控制球速,满足内检测作业的工艺要求。预测清管器或检测器通过各分输支线及收球门站的时间,提前通知厂站现场指挥组做好相应操作准备。通过调整清管器或检测器的发球时间和速度,避免在供气高峰时段关停重要的调压站而影响下游供气。在清管器或检测器卡堵的应急情况下,进行管网运行工况调整及供气保障的气量调度。

3 清管模块的设计

在作业过程中,调度中心综合实现了信息收集、数据分析、管网工况调整、协调作业等功能。为有效调度,调度中心借助信息化手段,利用GIS中与SCADA系统数据交互的功能、拓扑空间计算能力及简洁直观的人机界面,开发了专用于清管和检测作业的模块(简称清管模块),拓展了GIS在城市燃气内检测作业中的应用。

3.1 清管模块的总体思路

①利用GIS中的拓扑功能,通过人工选取收、发球门站,自动识别高压、次高压管道及调压站的连接关系,定义上下游流向。

②利用GIS中原有的管道属性信息及直观的人机界面,录入设标点的坐标、序号、周边环境、跟踪方式(人工跟踪或AMG盒),预先设定清管器或检测器通过设标点的平均速度,记录清管器或检测器的实际通过时间、实际平均速度,预计通过下游设标点的时间。

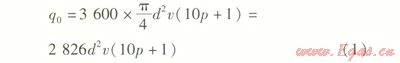

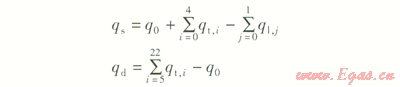

③按原SY/T 6383—1999《长输天然气管道清管作业规程》中第5.1.7条,推导出清管器或检测器理论推球流量的计算公式如下:

式中q0——清管器或检测器理论推球输气流量(折算成标准状态),m3/h

d——管道内直径,m,通过读取GIS中管道属性的外直径、壁厚信息,自动计算出

内直径

v——清管器或检测器通过设标点的预设平均速度,m/s,在模块中设标点属性栏中输入

p——清管器或检测器所在位置上游最近的阀室压力或调压站进站压力的SCADA读数,MPa

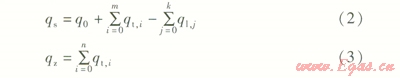

④有关理论控制流量的计算。本工程的次高压管道涉及到门站、高压—次高压调压站、次高压—中压调压站、LNG应急气化站。其中门站、高压—次高压调压站、LNG应急气化站是向次高压管道供气的设施,次高压—中压调压站是由次高压管道供气的设施。在内检测作业中,门站按功能分为发球门站、收球门站、仅供气用门站。城市燃气输配系统分输支线较多,发球门站供气除满足推球输气流量外,尚应保证清管器或检测器上游分输支线实时变化的次高压—中压调压站的供气需求。建立内检测作业输配系统简图(见图1),计算发球门站的理论控制流量qs、清管器(检测器)下游进气的理论控制流量qd。

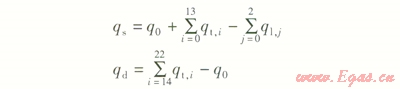

式中qs——发球门站的理论控制流量(折算成标准状态),m3/h

Qt,i——各调压站的供气流量(折算成标准状态),m3/h

i——以发球门站为始端,次高压—中压调压站的序号,当i=0时,qt,0=0

m——清管器或检测器上游次高压—中压调压站的数量

ql,j——清管器或检测器上游各LNG应急气化站的供气流量(折算成标准状态),m3/h

j——以发球门站为始端,LNG应急气化站的序号,当j=0时,ql,0=0

k——清管器或检测器上游LNG应急气化站的数量

qz——次高压管道所需供气流量(折算成标准状态),m3/h

n——所有次高压一中压调压站的总数量

式中qu——清管器或检测器上游进气流量(折算成标准状态),m3/h

qd——清管器或检测器下游进气的理论控制流量(折算成标准状态),m3/h

在1、2、3位置时,分别计算qs、qd的实例如下。

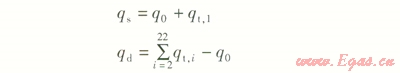

在位置1时,m=1,k=0,n=22,则:

在位置2时,m=4,k=1,n=22,则:

在位置3时,m=13,k=2,n=22,则:

发球门站的实际流量为SCADA系统采集的坪山门站的流量值;下游进气的实际流量为SCADA系统采集的安托山门站流量、留仙洞高压—次高调压站流量、求雨岭门站高压一次高调压橇的流量、清管器或检测器下游的LNG应急气化站流量之和。通过计算的理论控制值与SCADA系统采集的数据比较,调整进气厂站的流量,进而控制清管器或检测器的速度。

3.2 模块功能

①内检测设标点录入与维护

a.增加设标点图层,在图层导航树增加节点,控制图层的显示,按清管设标点、检测设标点分不同符号渲染。

b.增加设标点图层的空间属性录入、查询及渲染功能。

c.对设标点进行空间分析,利用GIS渲染功能,让即将到达的设标点闪烁显示。

②数据标签管理

清管模块增加门站、LNG应急气化站、次高压—中压调压站、阀室的SCADA数据标签管理:

a.增加门站进站流量、压力及站内次高压—中压调压橇流量的SCADA数据标签、LNG应急气化站流量的SCADA数据标签。

b.增加次高压—中压调压站流量、进站压力的SCADA数据标签。

c.增加阀室压力的SCADA数据标签。

③清管模块中的作业管理

a.新建内检测作业,输入内检测作业名称、作业开始时间、预设清管器或检测器的平均速度,选择作业类型(清管作业或检测作业)、作业起止门站,确认输入后,模块对内检测设标点数据初始化处理。

b.作业过程中录入清管器或检测器到达设标点的实际时间及跟球人员信息。作业结束时,保存设标点的空间位置信息、环境信息、跟踪方式、清管器或检测器的预计到达时间、预设平均速度、实际平均速度、发球门站的理论控制流量、下游进气理论控制流量、上游压力、检测人员等作业信息,信息可导出为Excel表格。

④作业路径分析

a.根据起止门站进行拓扑分析,自动确定清管或检测路径。

b.根据选择的作业类型自动过滤设标点。

c.对设标点进行空间分析,确定路径上的点,逐点分析上游次高压—中压调压站与最近的阀室,并自动计算其到发球门站的里程。

⑤作业过程相关参数的自动计算

a.获取门站、次高压—中压调压站、阀室压力与流量的SCADA数据,利用GIS中支持SCADA数据标签的算术表达式功能,解决次高压—中压调压橇多路计量供气的流量计算问题。

b.拓扑分析当前设标点的上游次高压—中压调压站流量、上游最近阀室的压力参数,根据给定公式计算理论推球输气流量、发球门站的理论控制流量、下游进气理论控制流量。

c.选择设标点,输入实际到达时间与检测人员,根据各设标点与门站的距离,自动计算通过该设标点的实际速度。

d.根据各设标点与门站的距离、作业开始时间、实际运行速度及清管器或检测器下游各段的预设平均速度,计算清管器或检测器下游各设标点的预计到达时间。每录入一个清管器或检测器通过设标点的实际时间,模块就自动计算其实际运行速度,自动更新下游各设标点的预计到达时间。

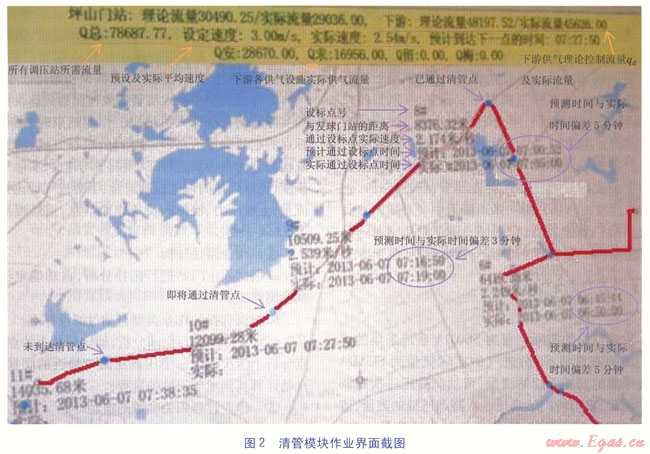

e.即将到达的设标点闪烁显示,并在GIS界面显示发球门站的理论控制流量、发球门站实际流量、预设清管器或检测器的平均速度和实际速度、预计到达时间等重要作业参数。

4 模块的应用效果

在29次的清管作业、1次变形检测的作业中,该模块满足设计要求,直观地给调度及作业人员提供了详细的作业信息,见图2。

该模块的应用效果主要体现在如下4个方面:

①清管器或检测器的运行速度控制易于实现。通过清管模块的作业界面显示的发球门站理论控制流量和实际流量、下游门站的控制流量和实际流量,调度人员根据理论值与实际值的偏差,结合上一设标点的实际平均速度,调整门站供气流量,实现球速(指清管器或检测器的速度)控制。如第22次的清管作业中,跟球人员记录的人工跟踪设标点的球速均控制在1~3m/s。

②准确预测清管器或检测器到达各设标点的时间,调度人员及时通知工艺操作组进行次高压—中压调压站的停供、恢复,减少了停气对用户的影响。也使管道跟球小组的滚动式安排更合理,节省了人力。

每次录入通过设标点的实际时间后,模块自动进行预测到达时间的重新计算,自动更新预测时间。因此,在正常运行的情况下,预测到达时间与实际到达时间的偏差一般在5min以内。

③合理安排各供气门站的供气流量。界面显示了下游进气的理论流量、实际进气流量、各供气门站的实时流量,依据这些数据调整流量,与发球门站流量配合,实现球速的有效控制。

④数据的记录、储存功能。记录、储存的信息包括:设标点信息、预设清管器或检测器的平均速度、实际速度、发球门站及下游进气的理论控制流量、预计到达和实际到达设标点的时间、各设标点到发球门站的距离、上游阀室的压力等。该信息为清管器或检测器运行过程的分析、流量与球速关系的分析提供数据。

5 结语

在城市燃气的GIS中进行清管模块的开发,将信息化手段引入到内检测作业中,帮助调度人员快速、全面地掌控清管器和检测器的运行情况,快速调整管网工况以适应作业的工艺要求,有效调度各作业组,使人员安排更合理、有效,节省了人力成本,也提高了作业的可控性和安全性。

本模块的不足之处在于无法完全依赖计算的理论控制流量实现球速的精确控制,虽然精度仍可满足工程的要求。因为考虑模块的通用性,在进行理论推球输气流量q0计算时忽略了以下方面因素对球速的影响:①压力变化引起管道储气量变化,造成理论推球输气流量不等于实际推球输气流量。②不同类型的清管器及管道内洁净度不同造成阻力不同。③管道所处的地形、穿越施工方式不同使清管器或检测器自重对速度的影响不同。所以完全按发球门站的理论控制流量qs、下游进气理论控制流虽q。进行球速的控制时,实际球速与理论球速存在一定的偏差。因此,在应用过程中需要调度人员根据前几次清管器运行速度的历史数据进行修正。通常实际球速与理论球速之比约为0.7~0.9,调度人员根据经验在门站的流量控制上按适当比值修正,以更好控制球速。

参考文献:

[1]高慧明,孟悦,井帅,等.城市燃气管道内检测技术[J].煤气与热力,2011,31(5):A34-A36.

本文作者:黎珍

作者单位:深圳市燃气集团输配分公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助