摘 要:本文探讨利用自膨胀制冷工艺回收天然气高中压降压过程中释放的压力能,并将其应用于天然气部分液化。被液化的天然气可用于城市燃气调峰和周边市场配送,项目具有一定前景。文中以长输管道的高压天然气入口压力为4.0MPa,供中压城市管网的出口压力为0.4MPa,日均天然气处理量为50×104Nm3的工况进行研究,提出了项目实施的液化工艺流程,并对其运行工况进行了分析。结果发现项目年液化天然气量约1728×104Nm3,液化率约10.5%。根据管道天然气与液化天然气的进销差价评估项目的静态经济回收期一般为4~6年。

关键词:管网压力能 液化天然气 膨胀制冷 液化工艺

1 前言

我国天然气长输管道主要采用高压输气,而城市输配管网则主要采用中压配气,因此上游高压管网输气至各城市区域时,需要经过天然气门站或者分输站进行高、中压降压后才能进入城市输配管网。传统的降压方法是采用调压器进行节流膨胀降压,节流过程中压损较大,使得大量的压力能被浪费掉。针对管网高、中压降压的压力能回收,近年有不少的研究应用案例。如利用高压气体膨胀推动发电机发电;利用节流膨胀产生的冷能脱水,降低天然气露点,减少堵塞,平衡稳定供气;利用节流膨胀产生的冷能降低温度形成天然气气液混合物,在低温分离器中分离出轻烃;经节流降压设备制冷得到深冷天然气,与冷媒换冷,将冷媒冷量供给深冷装置,同时天然气膨胀功驱动冷媒压缩机运转等[1]。本文选择生产工艺较为成熟的透平膨胀机实现高中压降压,同时回收压力能用于部分液化天然气。该项目液化下来的天然气可以作为城市燃气调峰供气[2-3]和周边市场用气配送,整个液化过程中基本不消耗额外的电能,所以其既具有节能效果的同时也具有现实意义。

2 调压过程中的热力学分析

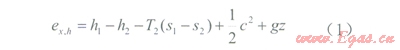

为对降压过程中释放的压力能进行评估,本文采用焖分析法[4]。天然气管网适用于稳定流动开口系统,从给定的进口状态到出口状态的稳定单位质量温度物流的比用为:

忽略稳定流动工质的宏观动能和位能,则稳定物流的用就仅考虑焓一种形式的能量用,即:

ex,h=h1-h2-T2(s1-s2) (2)

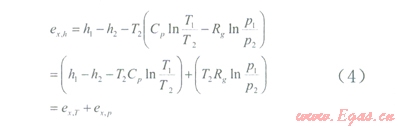

根据热力学熵的关系式:

把式(3)代入式(2)后,拆简得

由(4)式可以看出,稳流物质的用可分解为两部分,即在某一压力下系统与环境之间因热不平衡而具有的温度用ex,T和在环境温度时系统与环境之间因力不平衡而具有的压力用ex,T。分析表明天然气在高中压降压过程中可回收的最大压力用为

式中:h2——出口状态的比焓,kJ/kg;

h——进口状态的比焓,kJ/kg:

s2——出口状态的比熵,kJ/(kg·K);

s1——进口状态的比熵,kJ/(kg·K);

Kc——速度,m/s;

g——重力加速度,m/s2;

z——高度,m;

CP——定压比热,kJ/(kg·K):

T2——出口状态的温度,K:

T1——进口状态的温度,K:

Rg——气体常数,kJ/(kg·K);

P2——出口状态的压力,MPa:

P1——进口状态的压力,MPa

3 自膨胀部分液化天然气工艺流程设计

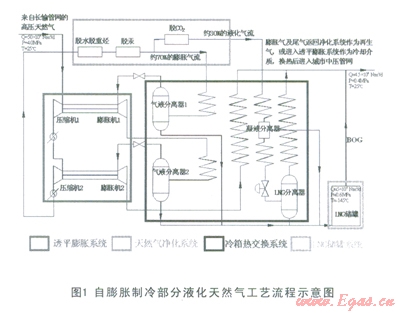

以来自长输管道的高压天然气入口压力为4.0MPa,中压城市管网的出口压力为0.4MPa,日均天然气处理量为50×104Nm3,天然气温度为25℃的工况来设计自膨胀制冷部分液化天然气系统的工艺流程[2,3,6],如图1所示,整个流程包括如下过程:

(1)原料天然气的过滤、计量及加压

来自长输高压管道的天然气进入门站压力为4.0MPa,温度为25℃,其首先进入过滤计量撬,即经过滤分离器分离可能存在的水分或凝液后进行计量;再进入一级透平膨胀机加压端进行一级加压,将天然气压力加压到5.0MPa。由于加压后气体温度较高,所以出口气体需经冷却后再进入二级透平膨胀机加压端,天然气压力被加压到6.0Mpa,出口气体再次经过冷却后进入净化装置。

该加压过程是利用膨胀气流在膨胀制冷过程中,会输出一定量的膨胀功,利用同轴增压机来吸收该功率,使原料天然气压力得以提升,从而降低液化过程的能耗。

(2)原料天然气的净化

该净化过程的功能主要是因为天然气中水分、重烃的存在往往会形成水合物阻塞管路,影响冷却液化过程;另外天然气液化温度低,水、重烃的存在也会导致设备冻堵,故必须脱水和重烃。同时液化气流中二氧化碳的含量也应≤100ppm,否则在低温下会冻堵。通常采用三组同样的吸附塔吸附水分、重烃、二氧化碳,并使用变压和变温吸附(PSA+TSA)方法从吸附剂中吸收或解吸天然气中的水分、重烃、二氧化碳。而脱汞,主要是因为汞对铝材的腐蚀很强,而冷箱换热器的制作往往采用铝材,其经汞腐蚀后会严重影响其承压能力,甚至破裂,所以原料天然气在进冷箱换热前往往需脱汞。

净化过程如下:加压之后的原料天然气气进入分子筛和活性炭吸附塔(脱水、脱重烃)除去水分和重烃。天然气由上而下通过吸附塔后出来的原料天然气中水分含量≤1ppm、每种重烃和芳香烃含量均≤10ppm。

经过脱水、脱重烃的原料天然气再进入浸硫活性炭吸附塔(脱汞),汞与浸硫活性炭上的硫产生化学反应生成硫化汞,吸附在活性炭上,从而达到脱除汞之目的。经脱汞处理的天然气的汞含量小于0.01mg/Nm3。吸附塔(脱汞)设两台脱汞器,一般每半年切换一次。

经脱汞后气体其分成两部分,膨胀气流(70%)和液化气流(30%)。

膨胀气流在粉尘过滤器过滤粉尘后进入液化冷箱。

液化气流继续在吸附塔(脱二氧化碳)中脱除二氧化碳,经处理后的液化气流中二氧化碳含量≤l00ppm。液化气流在粉尘过滤器过滤粉尘后进入液化冷箱。

过程中,吸附塔(脱水、脱重烃)和吸附塔(脱二氧化碳)分别为三台,两两串联成一组,一组处于吸附状态、一组处于再生状态、一组处于冷却状态,循环切换使用(吸附周期约为8小时)。

吸附塔中吸附剂的加热再生采用从冷箱出来的膨胀气流,该气流通过流量计量后,进入再生气加热炉加热到260~280℃,由下而上通过加热再生状态的吸附塔组,将分子筛吸附的水和二氧化碳解吸,以及活性炭吸附的重烃解吸。再生气流出吸附塔组后,再经过冷却器冷却,进入再生气分离器分离冷凝液体。冷却后的再生气汇入中压管,再经过紧急切断阀出界区后进入中压城市管网。过程中,取出少量的尾气作为再生气加热炉的燃料气。

实际上,原料天然气的净化装置是根据气源的组分,所含杂质的程度来进行选择组合的。并未完全包括上述介绍的常规过程。

(3)30%净化天然气的液化

30%经脱除二氧化碳的液化气流,进入液化冷箱的预冷换热器中冷却到约-35℃,随后进入重烃分离器将凝液分离出来。分离器顶部出来的气流继续冷却至约-l35℃后进入节流阀,节流降压到液化天然气(LNG)贮存压力(约0.7MPa),温度约-137℃,进入液化冷箱内的LNG闪蒸罐,分离出的液体,即为LNG产品送入LNG储罐。分离出来的气体,在液化换热器和预冷换热器中复热到常温后进入压力为0.4MPa的中压管。

(4)70%膨胀气流的制冷

从吸附塔(脱汞)出来的约70%的原料气进入冷箱换热器,压力为6.0MPa,经预冷到-18℃后进入一级透平膨胀机的膨胀端进口,膨胀机出口压力约l.45MPa,温度约-85℃,出口气体经换热器换热放冷后,温度升至约-66℃,气体然后进入二级透平膨胀机的膨胀端进口,膨胀机出口压力为0.4MPa,温度约-l02℃,进入冷箱换热器放冷复热后出冷箱至0.4MPa的中压管。其复热过程包括前述吸附塔的解吸和进入透平膨胀机作为换热介质。

4 项目经济分析

如前述调压过程中的热力学分析可知,高中压降压过程中可回收的压力能与调压前后的压差比以及温度情况相关;压差比越大,释放的压力能就越大。以门站来自长输管道的高压天然气入口压力为4.0MPa,中压城市管网的出口压力为0.4MPa,天然气温度为25℃,摩尔质量为16g/mol(天然气以甲烷为主),进行估算得出降压过程中释放的压力能约为356.5kJ/kg。按每天50×104Nm3天然气的处理能力计算一天释放的压力能约为12834×104kJ。按目前国际上生产l吨LNG的能葬为850kwh计算[7],且假设自膨胀制冷部分液化天然气系统中能耗损失为10%,即一天可以液化约37.7吨的天然气(天然气密度按0.72kg/Nm3计算,即约52361Nm3天然气),液化率约为10.5%。按一年运行330天计算,即一年液化的天然气量约为1728×104Nm3。

根据天然气自膨胀制冷部分液化工艺流程设计可知,项目包括以下几个系统,天然气净化系统,透平膨胀系统,冷箱热交换系统,以及LNG储罐系统。具体项目投资因气质、压力情况、士建及配套工程和运行管理而有所不同、项目总投资一般约3500~4800×104元。

经济浅析如下:假如管道天然气与液化天然气的进销差价达0.9~1.0元/Nm3,扣除每方天然气液化及管理成本后,收益一般可达0.5元/Nm3。假如一年液化天然气1728×104Nm3计算,每年收益约864×104元,按项目总投资3500~4800×104元估算,即静态经济回收期约为4~6年。

5 总结

本文探讨利用白膨胀制冷工艺回收天然气高中压降压过程中释放的压力能实现天然气部分液化。并以长输管道的天然气入口压力为4.0MPa,进中压城市输配管网的出口压力为0.4MPa,日均处理天然气流量为50×104Nm3的工况进行项目研究分析。

(1)经过对降压过程的热力学分析发现,降压过程中的压差比越大,可回收利用的压力能越大。在计算工况下,一天可回收的压力能约为12834×104JT。

(2)自膨胀制冷部分液化天然气工艺流程主要包括:原料天然气的过滤、计量及加压,原料天然气的净化,30%净化天然气的液化,70%膨胀气流的制冷;主要设备系统则包括:天然气净化系统,透平膨胀系统,冷箱热交换系统,以及LNG储罐系统。

(3)经过项目经济浅析发现,项目总投资约为3500~4800×104元,年液化天然气量约为1728×104Nm3,液化率约为10.5%。根据管道天然气与液化天然气的进销差价评估项目的静态经济回收期约为4~6年。

(4)在项目工况下,城市输配中压管网的接收能力需满足除液化下来外的其它天然气释放量,不小于45×104Nm3/d。

参考文献:

[1]刘宗斌,徐文东,边海军,等.天然气管网压力能利用研究进展[J].燃气技术,2012(01):14-18.

[2]沈余生,范学军.南京调峰型天然气膨胀液化流程方案[C]//中国城市燃气学会LNG专业委员会.2009年煤层气液化主题年会论文集.郑州,2009:86-93.

[3]熊永强;华贲;罗东晓.用于燃气调峰和轻烃回收的管道天然气液化流程[J].天然气工业,2006(05):199-205

[4]吴玉国,李小玲.城市燃气门站压力能回收热力学分析[J].当代化工,2011,40(11):ll65-1168

[5]罗东晓.高压天然气压力能回收利用技术研究[C]//中国科学技术协会,节能环保和谐发展——2007中国科协年会论文集(二).武汉,2007:1-5

[6]李明,王晖,温冬云,等.部分液化型LNG生产装置的设计[J].石油与天然气化工,2008.37(04):312-316

[7]王竹筠.液化天然气LNG冷能回收及应用研究(硕士论文)[D].大庆:大庆石油学院,2010.

本文作者:林梓荣 赵先勤

作者单位:佛山市燃气集团股份有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助