摘 要:文章以北京市通州区西集LNG液化工厂为例,介绍了LNG液化工厂工艺流程,通过文献综述法对工艺流程中气化环节采用的浸没燃烧式气化器的工作特点和使用环境进行了分析。结合浸没燃烧式气化器结构特点,提出了热源优化解决方案。运用数值计算法及比较分析法等方法对优化后与优化前的浸没燃烧式气化器在节能、环保以及生产成本方面进行比较,并结合高品位能源的梯级利用,提出了设想。

关键词:浸没燃烧式气化器 热源优化 能源梯级利用 联产

天然气作为一种清洁、热值高、便于运输和储存的能源,越来越受到人们的青睐。目前,LNG正在以每年约12%的高增长率,成为全球增长最迅猛的能源之一。近年来,我国的LNG项目发展速度之快前所未有,对LNG的需求量也迅猛增长。随着中国LNG产业的发展,LNG厂站项目建设也迎来了黄金时期。目前,由北京市燃气集团投建的北京市通州区西集LNG液化工厂项目正在建设之中,计划2014年6月投产。

西集LNG液化工厂低温储罐容量5000m3,气化能力为240万m3/d。由于气化量大、气化时间短、需要满足应急调峰的功能,在气化器的选取上只有浸没燃烧式气化器能够达到此要求。

鉴于浸没燃烧式气化器对热源的特殊需求以及工业联产的大背景,本文在分析浸没燃烧式气化器的工作特点和使用环境的基础上,结合浸没燃烧式气化器结构特点,着重提出了热源优化解决方案,使优化后的浸没燃烧式气化器在节能、环保以及生产成本方面具有更大的竞争优势,并结合高品位能源的梯级利用,提出了设想。

1 西集LNG液化工厂工艺说明

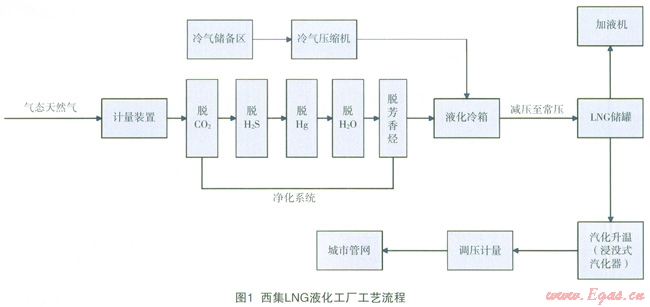

西集LNG天然气液化工厂的基本工艺过程包括预处理(净化)、液化、储存、外输、气化等,采用混合冷剂制冷工艺将天然气进行液化。

如图l所示,原料天然气经计量后进入净化系统,顺序脱除其中CO2、H2S、Hg、H2O、芳香烃等杂质,净化合格后的天然气送入液化冷箱,在冷箱板式单元中与其中的混合冷剂换热而被逐级预冷、液化至过冷,出冷箱的液化天然气节流减压至常压后送入LNG贮罐。一部分进入加液机售液,一部分作为应急调峰功能使用,用浸没燃烧式气化器进行气化,经过调压计量后,输送入城市管网。

2 浸没燃烧式气化器特点分析

LNG气化器是一种专门用于液化天然气气化的换热器。低温的液态天然气要转变成常温的气体,必须要提供相应的热量使其气化。热量的来源可以从环境空气和水中获得,也可以通过燃料燃烧或蒸汽来加热LNG。

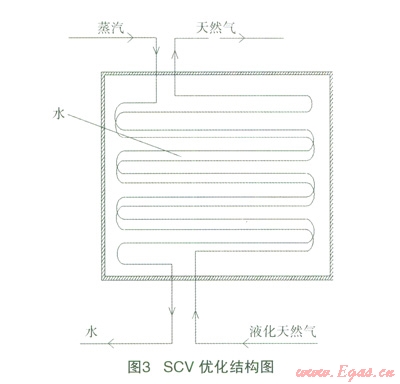

浸没燃烧式气化器(SCV)是燃烧加热型气化器中使用最多的一种。它使用一个直接向水中排出烟气的燃烧器,由于烟气与水直接接触,烟气激烈地搅动水,热效率非常高。水沿着气化器的管路向上流动,LNG在管内气化。

浸没燃烧式气化器的特点是:结构紧凑、节省空间;初始成本低;传热效率非常高;适合于负荷突然增加的要求,可快速启动;适合于紧急情况或调峰使用。

虽然我们选择了浸没燃烧式气化器作为西集LNG液化工厂的气化装置,但是由于以往我公司投建的LNG厂站中没有此种气化装置的使用先例,而且其使用成本较高,为了进一步了解此种气化装置的实际使用情况,降低使用成本,我们到上海考察了用户的使用现场,对浸没燃烧式气化器有了更为直观的了解。在对浸没燃烧式气化器的工作特点和使用环境进行分析的基础上,结合浸没燃烧式气化器结构特点,提出热源优化方案,使优化后的浸没燃烧式气化器在节能环保以及生产成本方面具有更大的竞争优势。

3 影响浸没燃烧式气化器正常运行的因素

浸没燃烧式气化器在运行过程中,能够影响其正常运行的闪素有很多,如风量和燃料气的配比、燃料气压力、水浴的温度和液位、燃料气的燃烧程度、燃料气入口和烟囱处的气体探测等。风机的风量和燃料气的配比,会对燃烧器的燃烧效率产生影响;燃料气的压力也要控制在一定的范围内,燃料气压力较大波动,会引起运行不稳定;水浴的液位和温度也要控制在适当的水平,过高或过低都会影响安全运行,甚至达到联锁点引起跳车;燃料气入口和烟囱处的可燃气报警器容易引起设备停车;在运行过程中,还要注意控制NOx的生成速率,如果NOx产生速度过快会影响水浴的酸碱性,长时间的运行会使水浴的酸度增加,如果不及时处理,则会对设备产生一定程度的腐蚀。以上的各种情况是浸没燃烧式气化器的正常运行时燃料气燃烧可能产生的不良后果,严重时甚至会引起跳车。

4 浸没式燃烧器热源的优化

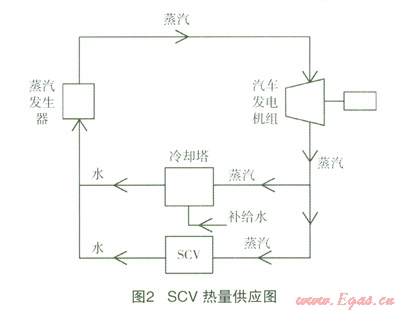

在工业生产中,一些电厂及化工厂,都会有一套自己的循环水系统,一般都需要通过冷却塔等冷却设备将循环水进行一定程度的冷却后才能排出或者再次加热循环利用。循环水在通过冷却塔等冷却的过程中,很多热能在没有任何利用的情况下被白白浪费,造成热能的不必要损失。如果能将此热能加以利用,不但能达到节能减排的目的,而且能够产生一定的经济效益。作为LNG厂站,浸没燃烧式气化器气化LNG恰恰需要热水来提供热源,我们可以利用蒸汽的冷凝潜热来给浸没燃烧式气化器水浴加热。如图2和图3所示,我们可以在电厂冷却塔的前面接出一条管线到浸没式燃烧器内部,管线内的水蒸气与浸没式燃烧器水箱里面的水进行换热,换热完成后的水返回到冷却塔的下游继续循环利用。被加热的水槽内的这部分水与LNG进行换热,这样就能实现将这部分热能作为浸没式燃烧器的热源利用起来。这种优化节省了天然气燃料,节约燃料费用,同时也减少了很多燃烧器中间控制过程。在运行过程中,只需要通过控制水蒸气的流量就可以控制气化所需的水浴温度,从而能很好的控制气化LNG的量及其出口温度,从而满足气化工艺的需求。

对于发电厂起冷却作用而产生的高温高压蒸汽,可以就近铺设一条蒸汽管道到LNG厂站,将蒸汽的冷凝潜热作为浸没燃烧式气化器的水浴热媒,这样不仅解决了液化工厂气化LNG所需要的热量问题,还为发电厂解决了蒸汽液化问题,从而保证蒸汽的循环利用。

5 数据计算

本部分将以图2SCV热量供应图为基础,以1台SCV为例,在确定了实际应用参数条件下计算出以燃料气作为热源和以热电厂的废热蒸汽作为热源两种不同条件下SCV运行成本。

5.1 计算所需参数

(1)电厂汽轮机参数

汽轮机:额定功率7MW

额定进气压力3.43MPa,进汽温度435℃。

额定排气压力0.7MPa,排汽温度261℃。

额定转速1761r/min

(2)SCV相关参数

生产能力200(t/h);LNG密度p=0.44×1000kg/m3。

天然气热值3.7×107J/m3

5.2 计算过程

(1)燃料费的计算

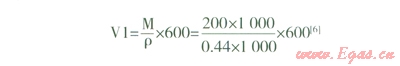

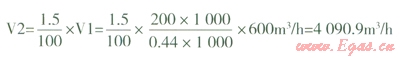

根据以上数据取1单位体积LNG可以气化LNG体积为600,那么可以根据公式求得:每小时气化出天然气体积

假设SCV耗用燃料气与总共气化出天然气之比为1.5%,则每/],N寸LNG气化所需的燃料气体积:

假设每立方米天然气3元,则每小时燃料气价格为12272.7元。每个月单台满负荷运转的SCV燃烧燃料气费用约为883.6万元。

(2)替代燃料气燃烧所需蒸汽量的计算

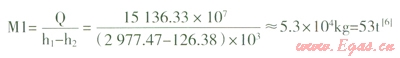

燃料气燃烧产生的热量Q=Vq=4090.9×3.7×107=15136.33×107J[6],忽略管路中能量损失,并且假设利用部分汽轮机出口废热蒸汽来提供气化LNG所需的热量,经SCV后水的出口温度为100%,进入SCV这部分蒸汽压力为0.7MPa,温度261℃,焓值h1=2977.47kJ/kg。

SCV后水的出口压力0.7MPa,温度为30℃,h2=126.38kJ/kg。

每小时需要水蒸气量为:

当SCV的气化能力为200t/h时,每小时水蒸气用量为53t。

(3)每台汽轮机发电产生废热蒸汽量的计算

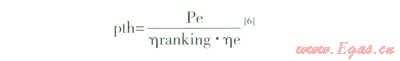

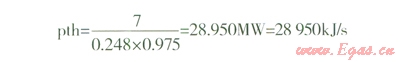

由动力系统的热力参数来计算朗肯循环效率1qranking,假定发电机效率为he,于是可以得到动力部分所需要的额定热负荷为Pth。

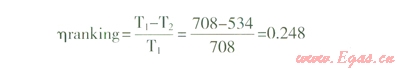

汽轮机进汽温度T1=435+273=708K

汽轮机出汽温度T2=261+273=534K

朗肯循环效率

假定发电机效率为he=0.975

额定热负荷

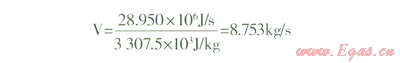

压力为3.43MPa,温度为435℃,焓值h3=3307.5kJ/kg。

汽轮机前蒸汽质量流量

每秒需要供给汽轮机蒸汽质量流量8.753kg/。

每台汽轮机每小时蒸汽质量为M2=3600×8.753=31.5t

根据计算得出,两台上述7MW的汽轮机发电后的废水可以为1台满负荷运行的SCV提供所需的热量。

5.3 分析比较

由上面计算可以看出,200t/h浸没燃烧式气化器运行费用为每月883.67/元加设备损耗费,优化后的SCV运行费用仅仅包括设备损耗部分,很明显,优化后的SCV在成本方面考虑有很好的竞争优势。另外,现在的SCV燃料气燃烧存在很多连锁条件和众多因素的影响而容易引起跳车等生产事故,直接影响了SCV的正常运行,进而影响全厂生产。而在优化后,只需要通过控制蒸汽的流量就可以达到气化工艺所需的水浴温度,并且简化了控制过程,进而达到控制生产的目的。

6 结论

综上所述,通过分析优化SCV内 LNG气化所需要的热源,本文提出利用发电厂废热来为SCV水浴提供热量,简化了SCV控制过程,提高了SCV的安全性能,义起到了节能减排的作用,可同时为电厂和LNG厂站提供可观的经济效益。在建设LNG厂站的同时,可以考虑在LNG厂站周边同时建起相应燃气电厂,利用电厂废热气化LNG,同时LNG还能为蒸汽冷却提供所需冷能,从而使电厂'和LNG液化工厂之间互补,正常生产中达到最高的经济效益。

在PM2.5的大背景下,北京市进行大面积的清洁能源改造,燃气电厂将成为未来北京城区发电主流,电厂余热资源数量可观,这就对浸没燃烧式气化器的热源优化提供了有利的条件。笔者认为燃气电厂与使用浸没燃烧式气化器的LNG厂站联产势在必行。

本文作者:尹星懿

作者单位:北京燃气绿源达清洁燃料有限公司

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助