摘要:大庆油田徐深气田自2004年试呆建设以来,地面工艺采用了多井集气、单井轮换的简化集气工艺。随着气田开发的不断深入,将陆续动用一些高压低产区块,如果按照现有开发模式,已经难以实现经济有效开发,需要加强技术攻关,降低投资,控制成本,实现气田开发效益的最大化。为此,以地下地上一体化技术为核心,结合生产实际,提出了徐深气田地面工艺进一步优化简化措施:①针对性地应用井下节流技术;②简化气液分离_T-艺;③简化缓蚀剂注入工艺;④优化地面系统压力。上述配套措施将为高压低产区块的有效动用提供技术支持。

关键词:徐深气田;多井集气;井下节流;优化简化;地上地下一体化;效益最大化;储量动用

1 地面工程投资情况分析

目前,大庆油田徐深气田已经建成60多口气井、11座集气站、2座配气站和1条集气干线,气田开发总投资由钻井、完井和地面工程建设投资组成。其中,徐深气田地面工程投资占总投资的35.8%,平均单井地面工程投资超过1000万元。

地面工程投资主要由站外采气系统、集气站和集气管道投资组成,占了地面jT:=程建设总投资的86.45%,所占比例较高,分析有以下4个方面的原因:

1) 集气干线输气规模按照气田总体规划规模建成,为后续产能预留的规模较大,是造成目前地面工程投资高的主要原因。

2) 集气站节流前的管线和阀门等设备的设计压力均按自然关井压力设计,压力等级较高,造成站外采气系统和集气站投资偏高。

3) C02防腐措施增加了地面投资。徐深1和升深2-1区块天然气中C02含量(体积分数)为3%左右,采用缓蚀剂防腐工艺,建有缓蚀剂注入系统和腐蚀监测系统,平均单井投资增加了26.4%;徐深8、徐深9区块和汪深1区块天然气中C0。含量(体积分数)为4%~13%,采气管线和高压设备采用了316L不锈钢材质,平均单井投资增加了97.8%。

4) 徐深气田地处高寒地区,采气管道、集气站内的管线和设备采用了电热带伴热,投资较高。

以上4方面原因增加了徐深气田地面工程建设投资,但由于已开发区块气井产能较大,开发效益较好。随着不断开发建设,徐深气田已探明未开发的储层品位越来越差,如果按照现有模式开发建设,已经难以实现有效开发。冈此,需要加强技术攻关,降低投资,控制成本,实现气田开发效益最大化。通过以上分析,地面工程投资所占比例较高,地面工艺的优化简化对提高气田整体开发效益意义重大,而集输系统投资在地面工程中占据绝对主导地位,因而优化简化集输系统是解决问题的关键所在。

2 地面工艺进一步优化简化的技术思路

2.1 应用井下节流技术

2.1.1 针对性地应用井下节流技术

通过在井简内安装井下节流器,充分利用地层热能,降低采气压力,以达到降低地面集输压力、简化地面工艺和降低投资的目的[1~2]。根据徐深气田地面建设现状,确定井下节流运行压力机制,井口压力控制在7.0MPa.

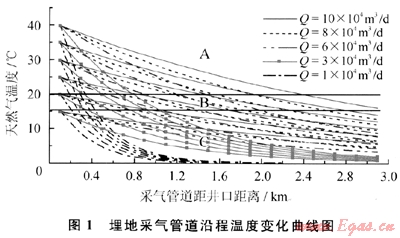

天然气水合物防治效果主要受管输压力、温度、流量和距离等因素影响。为此,根据埋地管道散热损失情况,模拟计算管道沿程温度变化情况,各参数范围确定为:气井产量为(1~10)×104m3/d;井口温度为15~40℃;运行压力为7.0MPa;管道规格为Φ76mm×4mm;采气管道长度为0~3.0km;管道保温材料为40mm硅酸岩棉壳;管道埋深为1.8m。

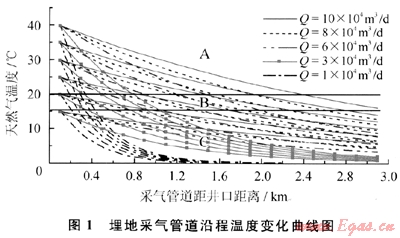

根据计算结果[3]绘制出埋地采气管道沿程温度变化曲线(如图1所示)。

井下节流后,在7.0MPa的运行条件下,天然气水合物生成温度为16℃,而集气站三甘醇脱水工艺要求进塔温度不能低于18℃,为此天然气进站温度不能低于20℃。根据这种情况可以把图1分为A、B、C区域:A区是节流后地面不需要采用天然气水合物防治和加热措施的气井;B区是节流后地面不需要采用天然气水合物防治措施,但需要加热的气井;C区是节流后地面需要采用天然气水合物防治和加热措施的气井。

各区域特点为:

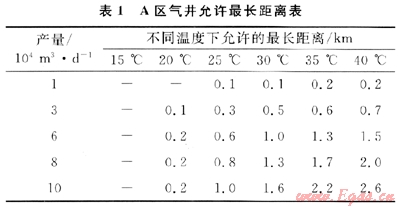

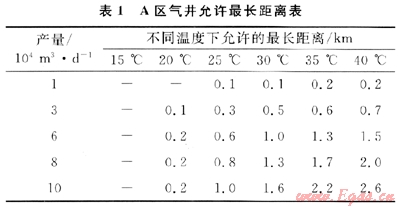

1) A区气井的天然气不伴热直接进站,不加热直接脱水,可以取消采气管道伴热和站内加热工艺。不同产气量和井口温度允许采气管道距离不同,其允许最长距离见表1。

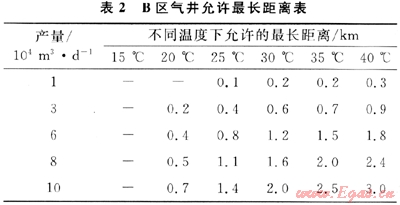

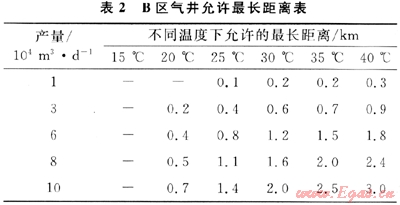

2) B区气井的天然气不伴热直接进站,需要加热才能脱水,可以取消采气管道伴热。不同产气量和井口温度,允许采气管道距离不同,其允许最长距离见表2。

3) C区是气井的天然气需要伴热进站,需要加热才能脱水。该区域的气井可以从优化伴热工艺入手,降低投资,即采用预制电热管道替代现场组合安装的伴热管道。

由于气井的产量、温度、压力、产水量和输送距离等参数不同,只能针对各自的特点有针对性地选择地面工艺,才能真正地实现优化简化的目的。

2.1.2 应用井下节流技术优化前后投资对比分析

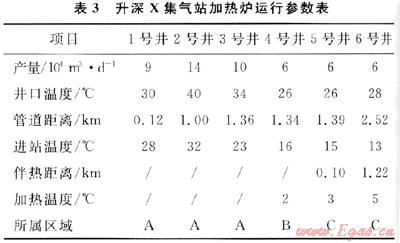

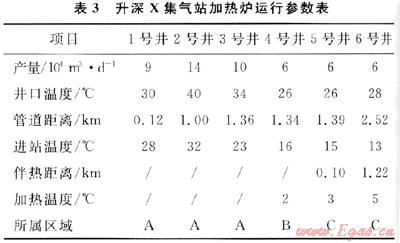

以升深X集气站为例进行优化前后投资对比分析。该站有6口井,采气管道为7.851km,设计压力均为29MPa,若采用井下节流技术,井口压力降为7.0MPa,计算得到该集气站加热炉运行参数见表3。

根据该站6口气井的不同情况,可以采取以下几方面优化措施,来降低地面系统投资。

1) 6口气井地面设计压力为8.0MPa,取消一级节流工艺,采气管道、阀门可减少地面投资。

2) 6口气井取消缓蚀剂注入系统,可减少地面投资。

3) 升深1号井、升深2号井和升深3号井气井采气管道不需要伴热,进站后天然气不需要加热。可减少电热带33.29km。

4) 升深4号井气井采气管道不需要伴热,可减少电热带1.339km。

5) 升深5号井和升深6号井气井采气管道采用预制电热管道,与电热带伴热管道相比可以降低投资20%。

2.2 现有地面工艺基础上的优化简化思路

2.2.1 简化气液分离工艺

徐深气田采用一级旋流分离和二级过滤(聚结)分离工艺,个别产水量高的集气站还有初级分离工艺,分离工艺投资占集气站总投资的11%,从集气站生产运行情况分析来看,可以从2方面对气液分离工艺进行优化[4]。

1) 取消试采计量分离器,降低地面投资。已建集气站均建有2台同规格的计量分离器,其中1台是为试采井能够实现连续计量而增加的,但从单井计量的准确性来看,轮换计量可以满足试采的要求。因此,以后集气站建设可以取消试采计量分离器。

2) 采用新的分离工艺,减少分离级数。针对产水量偏高的气井,采用了重力分离器进行初级分离,增加了地面投资,如采用适用于大液量、分离精度高的分离器,可以优化地面分离工艺,减少投资。

2.2.2 简化缓蚀剂注入工艺

徐深气田缓蚀剂注入工艺采用了单泵对单井的注入方式,便于生产管理,但存在一些不利因素:①缓蚀剂注入系统增加了投资。缓蚀剂注入系统主要有储罐、加药泵、加药管道和井口注入工艺4部分组成,平均单井投资超过100万元;②缓蚀剂加注过程中易造成缓蚀剂的浪费,在加注过程中加药管道内充满药剂,Φ38mm×5.5mm的加药管道内存液量为1.1m3/km,由于井口经常注醇解冻,这部分药剂经常被替换,造成了浪费。

为控制地面建设投资,减少缓蚀剂消耗,对缓蚀剂注入工艺进行优化简化[8]:①采用单泵对多井加注工艺,简化泵注工艺;②采用加药车或点滴注入方式直接在井口加注,简化注入系统。

2.2.3 优化设计地面系统压力

徐深气田的集气压力是按气井井口的关井压力进行设计,导致采气管道,进站阀组、加热炉等工艺都按高压设计,增加了工艺的安全性,但同时高压也增加了地面建设投资,如果按照井口节流后的压力进行设计,降低集气系统压力,可以适当减少采气管道、阀门、加热炉的建设费用。

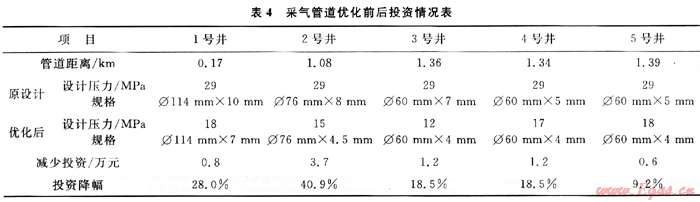

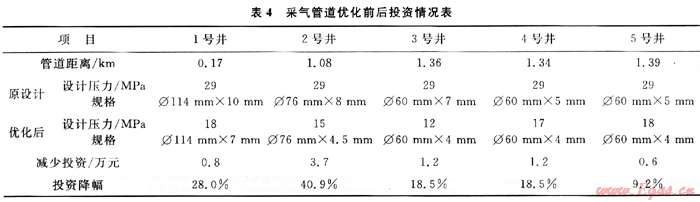

以升深Y集气站5口井为例,采气管道共7.851km,设计压力均为29MPa,若按照节流后压力进行优化设计,投资将有所降低。对比结果如表4所示。

优化后可以降低采气管道、阀门和加热炉的工程投资,平均单井投资可降低2.3%。

3 结论及认识

根据徐深气田投产以来的运行情况,结合徐深气田的开发特点和生产管理中存在问题,提出了以下优化简化思路,以降低地面工程建设投资,进而提高气田开发效益。

1) 应用井下节流技术大幅度降低地面工程系统的集输压力,有效优化简化集输工艺,降低投资。

2) 地面工程系统按照开井压力设计是降压集输、降低投资的前提。

3) 大力推广应用新工艺、新技术,如加药、伴热和分离等工艺技术,优化简化需要全方位考虑。

4) 地面工艺的优化简化不以牺牲安全为代价,但是需要从加强管理来适应。

参考文献

[1] 王荧光,裴红,刘文伟,等.苏里格气田井下节流综合预测[J].天然气工业,2010,30(2):97-101.

[2] 成艳春,许正祥,景连雨,等.涩北气田地面节流及排污系统抗冲蚀技术[J].天然气工业,2009,29(7):106-108.

[3] 苗成武,江士昂.油田油气集输技术设计手册[M].北京:石油工业出版社,1994.

[4] 薛岗,许茜,王红霞,等.沁水盆地煤层气田樊庄区块地面集输工艺优化[J].天然气工业,2010,30(6):87-90.

[5] 许茜,薛岗,王红霞,等.沁水盆地煤层气田樊庄区块采气管网的优化[J].天然气工业,2010,30(6):91-93.

[6] 成艳春,许正祥,许正合,等.涩北气田地面工艺技术优化[J].天然气工业,2009,29(7):99-101.

[7] 吴庆伦,郑忠云,舒玉春.大型气田地面系统一体化控制方案可行性分析[J].石油与天然气化工,2008,37(5):448-452.

[8] 艾兴波.徐深气田含二氧化碳深层气井防腐技术[J].天然气工业,2009,29(8):109-112.

(本文作者:傅广海 晁萌 中国石油大庆油田有限责任公司采气分公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助