摘要:天然气管线安全阀是重要的泄压保护装置,而连接阀盖与阀体的螺栓则是安全阀最关键的零部件。虽然连接螺栓设定的安全系数较高,但螺栓由于材料、环境、过载等原因容易发生断裂或其他失效形式,失效螺栓一般为1根或小部分,螺栓发生全部失效的情况比较少见。针对某油田输气管线上一弹簧式安全阀8根双头螺栓全部断裂事故,采用理论与试验相结合的方法,对螺栓进行了光学显微分析、扫描电子显微镜微观分析、尺寸变化分析以及材质理化性能分析,并对螺栓的受力作了详细计算和分析。结果表明:预紧力矩过大和氧腐蚀导致4根螺栓产生了疲劳断裂,另4根螺栓的断裂则属于过载断裂。最后提出了有针对性地解决措施并取得了良好效果。

关键词:输气管线;螺栓;安全阀;螺纹;断裂;疲劳;预紧力矩;案例分析

安全阀是天然气开采和集输系统上必不可少的安全保护装置[1~2],连接阀盖与阀体的螺栓是安全阀最关键的零件,如果连接螺栓失效将很容易导致安全事故。由于螺栓的材料、加工、装配、服役环境等因素造成螺栓松动乃至断裂的情况时有发生[3~7]。如某油田天然气管线上一弹簧式安全阀使用不到2 a 8根双头连接螺栓发生断裂(断裂螺栓材质为B7合金钢,管线设计压力为5.75MPa,工作压力为4.8MPa,螺栓发生断裂时管线内气体压力未出现异常),螺栓断裂后阀盖飞出。为查找螺栓断裂原因,笔者对螺栓的宏观形貌、尺寸、微观形貌、理化性能和受力等进行了分析。

1 螺栓宏观分析及尺寸测量

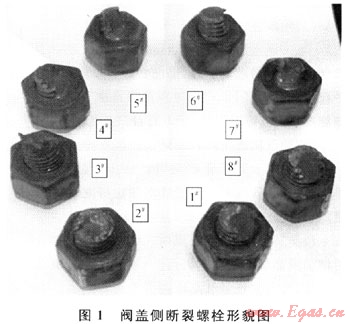

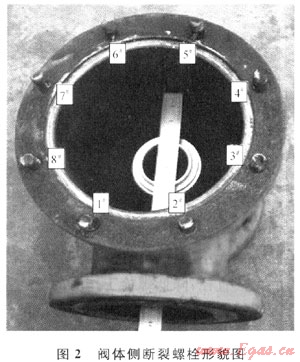

安全阀上断裂的8个螺栓的相对位置及方位和断口宏观形貌见图1,4#、5#、6#、7#螺栓断裂于承受载荷最集中的螺母端面螺纹根部并且表面可见明显锈迹,螺栓断口整体呈45°。与阀盖上8个螺栓断口对应的阀体上的8个螺栓断口形貌见图2,4#、5#、6#、7#螺栓光杆处直径基本无变化,1#、2#、3#、8#螺栓光杆处缩颈明显并且4个螺栓可见明显弯曲。

在光学显微镜下观察8根螺栓断口附近螺纹,发现4#、5#、6#、7#螺栓螺纹根部均有裂纹,而1#、2#、3#、8#螺栓螺纹根部均无裂纹。

对8根断裂螺栓及4根同批完好螺栓光杆处进行外径测量,对比发现断裂的8根螺栓均发生了颈缩变形,其中1#、2#、3#、8#螺栓颈缩变形较大,4#、5#、6#、7#螺栓颈缩变形较小,即断裂的8根螺栓均发生了塑性变形并且被拉长。

对螺栓伸出拧紧螺母端面长度进行测量时发现伸出量有很大差异,伸出量最大的7*螺栓比最小的2#螺栓大4mm。

阀盖上的8个螺栓光孔均发生了月牙形磨损或挤压变形成为椭圆形,其中椭圆长轴沿径中心。对光孔长轴和短轴进行测量并计算椭圆度,发现1#、2#、3#、8#光孔比4#、5#、6#、7#光孔椭圆度大(光孔编号与螺栓编号一一对应)。

2 螺栓微观分析

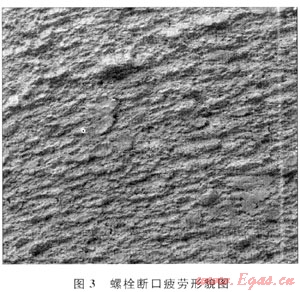

对螺栓断口进行扫描电子显微镜观察可见1#、2#、3#、8#螺栓断口呈韧窝状形貌,4#、5#、6#、7#螺栓螺纹根部附近断口发现有贝壳状疲劳扩展形貌,疲劳形貌见图3。对6#螺栓螺纹根部裂纹内产物进行能谱分析,结果显示产物主要元素为Fe、C、O,其中O元素质量百分含量达到27%。

3 螺栓材质分析

3.1 化学成分

在螺栓断口附近取样,用Baird Spectrovac2000型直读光谱仪和LECO CS-444型红外碳硫分析仪进行化学成分检测,结果表明螺栓化学成分符合SA 193—2007标准[8]要求。

3.2 力学性能

从断裂螺栓同批中随机选取3根完好螺栓,沿纵向取标距段直径为6.25mm的圆棒拉伸试样在室温条件下进行拉伸试验,对断裂螺栓横截面进行硬度检测。数据显示螺栓拉伸和硬度试验结果均符合SA 193—2007标准要求。

3.3 金相组织

截取包含断口和螺纹根部的试样进行金相观察和分析,结果如下:组织为回火索氏体,组织晶粒度为9.5级,非金属夹杂物为A1.0、B0.5、D0.5;4#、5#、6#、7#螺栓断口附近螺纹根部有裂纹。

4 本案例综合分析

螺栓化学成分、硬度和拉伸试验结果均符合SA 193—2007标准要求,金相分析显示螺栓材料组织良好;宏观分析显示4#、5#、6#、7#螺栓断口附近螺纹根部均有裂纹,而1#、2#、3#、8#螺栓则均未产生裂纹;4#、5#、6#、7#螺栓断口平坦区可见疲劳痕迹,而1#、2#、3#、8#螺栓断口为韧窝状断口微观形貌。因此,推断4#、5#、6#、7#螺栓的断裂属于疲劳断裂,14、2#、3#、8#螺栓的断裂属于过载断裂。

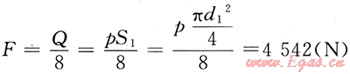

下面不考虑阀盖等零部件重量的影响,对螺栓进行受力分析。假定每根螺栓受力相同,则由于管线气体压力的作用使每根螺栓受到的拉伸力为:

式中Q为管线气体压力对阀瓣的顶驱力,N;p为管线内气体压力,取p=5.75MPa;S1为气体作用在阀瓣上的面积,mm2;d1为气体作用在阀瓣上的面积圆外径,测量d1=89.7mm。

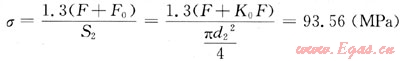

参考《机械设计基础》[9],当螺栓受到残余锁紧力和管线气体压力的共同作用后的每根螺栓螺纹小径截面上的应力为:

式中F0为螺栓残余锁紧力,F0=K0F,N;K0为残余锁紧系数,《机械设计基础》建议K0为1.5~1.8,取K0=1.8;S2为螺栓螺纹小径处横截面积,mm2;d2为螺栓螺纹小径,取d2=mm。

而螺栓材料的最大许用应力[σ]=172MPa,所以螺栓在正常预紧力和管线正常压力作用下受到的应力载荷不会超过材料的许用应力。

根据现场情况,螺栓发生断裂时气体压力处于正常水平,而8根断裂螺栓光杆处测量结果显示8根螺栓均发生了颈缩塑性变形,并且1#、2#、3#、8#螺栓颈缩变形较大,4#、5#、6#、7#螺栓颈缩变形较小。由于4#、5#、6#、7#螺栓的断裂属于疲劳断裂,所以可推断这些螺栓在初始预紧过程中受到了过大的拧紧作用产生了塑性变形。由于塑性变形螺栓会伸长,这样螺栓便发生了松动,在对阀盖螺栓光孔长时间的摩擦中就会产生月牙形磨损。当4#、5#、6#、7#螺栓疲劳扩展到一定程度或断裂时,1#、2#、3#、8#螺栓受力过载发生全部断裂。由于1#、2#、3#、8#螺栓集中位于受力圆一侧,当4#、5#、6#、7#螺栓断裂时整体受力不平衡,1#、2#、3#、8#螺栓塑性过载断裂的同时受到弯矩的作用发生弯曲变形,同时对阀盖光孔侧向挤压导致其发生椭圆变形。

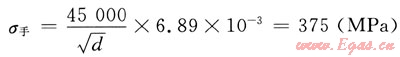

过高的初始螺栓应力容易使螺栓本身产生屈服,它尤其发生在小直径螺栓以及螺栓材料屈服强度较低的情况。当采用标准扳手时,由手工拧紧所产生的螺栓应力大致为

其中d为螺栓公称直径,取测量值d=17.40mm。

所以,除非能正确判断施加在扳手上的推力,否则较小的螺栓上会产生过高的应力。7#螺栓伸出螺母端面比伸出量最小的28螺栓大4mm,说明8根螺栓的预紧力矩不均匀。

由于管线内气体压力的波动会使螺栓承受交变应力载荷,而螺纹根部存在应力集中,过大的拧紧力矩会加剧螺栓螺纹根部的应力集中。将螺母从螺栓上切除后发现螺栓与螺母啮合的螺纹部位布满铁锈,而且检测发现螺栓断口及螺纹根部均受到不同程度的氧腐蚀。在过高应力及腐蚀的作用下螺栓螺纹根部很容易产生裂纹。

综合以上分析推断4#、5#、6#、7#螺栓在过高的交变应力和腐蚀作用下产生了疲劳裂纹,在疲劳裂纹扩展到一定程度时,螺栓因受力过载发生全部断裂。结论为:

1) 1#、2#、3#、8#螺栓的断裂属于过载断裂,4#、5#、6#、7#螺栓的断裂属于疲劳断裂。

2) 4#、5#、6#、7#螺栓预紧力矩过大导致颈缩变形及螺纹根部大的应力集中,另外螺纹部位严重的氧腐蚀促进了螺纹根部疲劳裂纹的萌生及扩展。

5 解决措施及效果

1) 使用合适的预紧力对螺栓进行预紧,现场最好采用能控制力矩大小的拧紧机进行拧紧作业。

2) 增大螺栓直径,降低螺栓工作时的应力水平。

3) 螺栓螺纹部位涂抹油脂防止受到外部环境的腐蚀。

4) 定期检查,发现失效或可疑迹象立即更换。

5) 通过整改,将螺栓公称直径增大到25.4mm,对螺栓涂抹防锈油脂并按控制扭矩的方法进行拧紧,15支安全阀服役3a再未发生失效事故,随机选取一支安全阀对拆卸后的螺栓进行检测也未发现裂纹。

参考文献

[1] 李瑜,钟谨瑞,张运生,等.国内外井口安全系统的现状及基本做法[J].天然气工业,2008,28(1):140-142.

[2] 何英勇,葛华,贾静,等.天然气集输井站安全系统设置[J].天然气工业,2008,28(10):105-106.

[3] 王玉玲,王俊.30CrMnSiA螺栓失效分析[J].机械工程材料,2008,32(5):71-73.

[4] 高敏花.双头螺栓断裂失效分析[J].金属热处理,2008,33(4):99-101.

[5] 马小明,侯伟峰.法兰连接螺栓断裂失效分析[J].材料与焊接,2007,28(5):56-58.

[6] LEE H C,CHOI J,I.EE B,et al.Failure analysis of stress corrosion cracking in aircraft bolts[J].Engineering Failure Analysis,2007,14(1):209-217.

[7] 何家胜,崔好选,朱晓明,等.轴向应力对35CrMoA螺栓湿H2S应力腐蚀断裂的影响[J].腐蚀与防护,2007,28(11):559-561.

[8] ASME锅炉及压力容器委员会材料分委员会.高温用合金钢和不锈钢螺栓材料[S].北京:中国石化出版社,2007.

[9] 卢玉民.机械设计基础[M].北京:高等教育出版社,1998.

(本文作者:潘志勇 宋生印 冯耀荣 刘文红 韩礼红 中国石油集团石油管工程技术研究院)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助