摘 要 鄂尔多斯盆地长庆气区Y37-2H井(完钻井深5 044 m,水平段长1

关键词 鄂尔多斯盆地 长庆气区 储气库 井身结构 长半径水平井 随钻地质导向 防摩减阻 长水平段

储气库既是储气场所,又是方便的供气气源,储气库每年要进行一个周期或多个周期的升压—降压过程,储气库井始终处于反复交变载荷的变化过程当中,同时储气库需要满足50年使用要求[1],这对新钻注采气井的设计、施工和完井管串技术都提出了非常高的要求。为此,中国石油天然气集团公司在鄂尔多斯盆地长庆气区部署了库容为120×

1储气库建设地质特征与井身结构

榆林气田南区目的气层较发育,横向分布较稳定,但砂体垂向叠置关系存在变化,中间泥岩隔层厚度约为

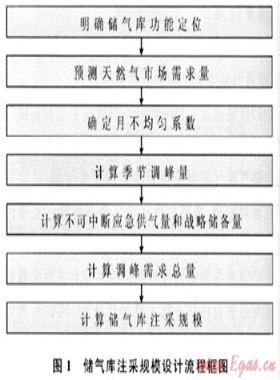

Y37-2H井采用四开四完井身结构(图1),为保证强注强采采用ø

地质要求水平段由上向下钻穿整个山23储层,先在山23上部储层中穿行,如钻遇中间泥岩夹层,大斜度穿过再钻进下部储层。

2井眼轨道设计及摩阻分析

2.1 井眼轨道设计原则

1)以最短时间、最低消耗、最大复合钻井比例入窗的优化设计理念,采用长半径水平井剖面,靶前距优化

2)水平段轨迹控制尽可能平滑,水平段井眼全角变化率小于等于4°/

3)保障储层钻遇率,山23气层厚度约

2.2水平段钻具扭矩及摩阻计算

2.2.1摩阻扭矩分析

长水平段大井眼水平井钻柱优化设计的核心是在对下部钻具组合的特性和造斜能力能满足井眼轨迹控制需要的前提下,如何降低摩阻和扭矩,如何减少井下钻柱可能产生的疲劳失效问题。随着大井眼水平段的延长,加上地质导向的要求,摩阻、扭矩变化较大,大大增加了钻具失效风险。

为了降低大井眼水平段摩阻的影响,防止岩屑床的形成,对水平段大部分井段都要求采用复合钻进方式,而复合钻进在钻柱旋转时产生的交变应力容易导致钻柱产生疲劳破坏。因此,在长水平段钻井中进行较准确的摩阻和扭矩计算分析,是实现安全钻进的前提和保障。

根据第四强度理论 ,应用Navigator Drilling Studio水平井计算分析软件分别对长水平段钻柱的抗拉强度、抗扭强度、轴向载荷、屈曲变形以及摩阻扭矩进行了安全性分析。并基于当量米塞斯应力(Von Mises)进行了三轴应力校核,及时调整钻井参数及钻具组合,防止钻具疲劳破坏,从而确保了各种工况下的钻具安全。

,应用Navigator Drilling Studio水平井计算分析软件分别对长水平段钻柱的抗拉强度、抗扭强度、轴向载荷、屈曲变形以及摩阻扭矩进行了安全性分析。并基于当量米塞斯应力(Von Mises)进行了三轴应力校核,及时调整钻井参数及钻具组合,防止钻具疲劳破坏,从而确保了各种工况下的钻具安全。

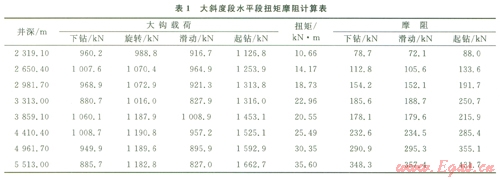

2.2.2扭矩摩阻计算

计算条件:øl

通过理论计算分析,从井深4 400m左右开始扭矩和摩阻是制约长水平段延伸的主要因素,因此从4 400m开始就需要通过降摩减阻技术和钻井液技术来保障长水平段的顺利实施。

3长水平段主要钻井技术

3.1 随钻地质导向技术

Y37-2H井应用的哈里伯顿公司FEWD随钻地质导向仪器能够随钻实时测量传输2条伽马曲线和特浅、浅、中、深4条电阻率曲线,为现场地质导向提供随钻地质参数[4]。

钻井过程中实时利用随钻测井与综合录井,协助地质工程师进行地层精细评价,准确判断地层[5],同时,通过加强现场随钻地质导向能力,在水平段的钻井过程中及时准确地确定地层倾角和储层的地质走向,通过伽马和深、浅电阻率的探测深度及响应,建立地层预测数学模型,避免井眼轨迹的较大幅度调整。在确保了长水平段有效延伸的前提下,实现了在储层中钻进,使水平段的储层钻遇率高达93.2%。实时指导井眼轨迹的几何走向如图2所示。

3.2 防摩减阻技术

大井眼长水平段存在摩阻大,加压困难,钻压不能有效传递等技术难点,水力振荡器是一种提高钻压传递有效性及防摩减阻的新技术工具,其主要由水力振荡器和振荡器短节组成。

钻井液流经水力振荡器时,通过其阀盘组合产生压力脉冲。置于其上的振荡短节在钻井液压力脉冲的作用下,产生轴向的蠕动,并带动钻具产生温和振动,从而将钻具与井眼之间的静摩擦转换为动摩擦,降低摩擦力并改善钻压传递,最终明显提高机械钻速。

该井在水平段钻至4 296m时,出现扭矩增大,复合钻进扭矩达28. 5~33.9kN·m(顶驱上扣扭矩为39.3kN·m,计算扭矩为25.49kN·m),致使顶驱经常憋停,同时钻具上提下放困难,钻具下放摩阻最大达到253kN(计算摩阻为232kN),上提最大摩阻达到308kN(计算摩阻为285kN),导致定向加压困难,定向时间长等困难。

结合摩阻计算和现场施工实际情况,从4 296m开始使用水力振荡器,即水平段1 007m使用。考虑到泥岩段(4 020~4 036 m为致密泥岩)因素,将水力振荡器安装在离钻头450 m处,确保其在泥岩之上。

第一次在4 244~4

第二次在水平段4 797~5

3.3钻井液技术

针对储气库高要求的储层保护[6-8],选用无土相复合盐低伤害暂堵钻井(完井)液体系,该体系使用了可溶性有机、无机盐类,从而具有较低的固相、较高的矿化度和较强的抑制性,有效克服了泥岩的水化分散,一次回收率高达93.06%,选用降滤失剂和暂堵剂提供的可变形粒子和刚性粒子,在正压差的作用下形成薄而致密泥饼,能够有效地保护储层、降低PDC钻头泥包,有利于提高机械钻速。

储层压力系数低,为了保护气层,有效防漏,保证井控安全的前提下,水平段钻井液密度尽可能控制到较低数值,并保持低黏度,降低循环压力,避免压差性渗漏发生,降低发生压差卡钻风险;如发现有泥页岩夹层的掉块,采取调节流变性及强化抑制性等解决措施;如发现摩阻和扭矩较大,采取加入润滑剂、短程起下钻和增大泵排量及加强固控设备等处理措施。根据井下情况,每钻进

3.4安全钻进技术

1)本井属于老井区块,邻井较多,多年开采压力系数已降至0.72,存在井漏风险和井控安全风险。为了施工的安全,开钻前收集距离本井井口及设计方位线

2)由于该井水平段长,地层复杂,水平段穿越泥岩,考虑到钻机处理复杂的能力和后期下钻困难等诸多因素,选用70DB顶驱钻机及øl

3)优化钻具组合,灵活改变井下钻具扣型,减少转换接头,同时采用小孔径并预备应力槽接头,避免出现应力集中,加强现场探伤,坚持起下钻“每趟一小探、两趟一大探”的探伤制度,确保钻具安全。坚持勤倒换钻具制度,避免钻柱疲劳损坏。加强水力参数监控,及时发现问题,及时更换钻具,避免钻具刺、断事故。

4)根据具体施工情况,采取短程起下钻、分段循环等技术及时清除岩屑床,必要时更换柔性钻具组合进行通井,保障长水平段的施工安全。

5)强化四级固控设备,提高固控效率。使用高频直线式振动筛和变频高速离心机,提高了钻井液的固控能力,降低了有害固相,促进了钻井液的性能优化。

4结论与建议

1)合理的井身结构和井眼轨迹设计是长水平段水平井钻井成功的前提;选用性能优越的防摩减阻工具及摩阻扭矩分析软件是长水平段水平井顺利施工的有效手段;具有良好抑制性、携砂性、润滑性、防塌性和屏蔽暂堵性的钻井液体系是确保井眼轨迹有效控制和水平段延伸的重要保证。

2)储气库注采井既是注气井,又是采气井,具有双重功能,对钻井轨迹控制要求比较高,水平段钻进中要确保井眼轨迹的平滑,以便长水平段的实施。

3)建议在储气库长水平段水平井设计时地质应与工程紧密结合,水平段尽量设计在同一储层同一小层内穿行,以确保同时实现长水平段正常延伸和最大储层钻遇率两项指标,如需地质探底,建议设计在水平段末端l00~

参 考 文 献

[1] 孙海芳.相国寺地下储气库钻井难点及技术对策[J].钻采工艺,2011,34(5):l-5.

[2] 牛洪波.大牛地气田长水平段井眼轨迹控制方法[J].天然气工业,2011,31(10):64-67.

[3] 刘延平,刘飞,董德仁.枯竭油气藏改建地下储气库钻采工程方案设计[J].天然气工业,2003,23(增刊l):143-146.

[4] 黄明泉.电磁波电阻率(EWR)在井眼轨迹控制中的应用[J].石油钻探技术,2003,31(3):16-18.

[5] 李建奇,杨志伦,陈启文,等.苏里格气田水平井开发技术[J].天然气工业,2011,31(8):60-64.

[6] 黄伟和,杨玉玲.低压油气藏改建地下储气库储层保护[J].天然气工业,2008,28(4):102-104.

[7] 崔贵涛,金祥哲,董宏伟,等.苏里格气田桃7井区水平井斜井段和水平段适用钻井液体系[J].天然气工业,2011,31(3):66-69.

[8] 陈在君,金祥哲,杨斌.ASS-1屏蔽暂堵钻井完井液体系的实验研究[J].西南石油大学学报,2008,30(3):110-ll2.

本文作者:谢新刚 彭元超 李欣 苏娣娣 崔贵涛

作者单位:中国石油川庆钻探工程公司钻采工程技术研究院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助