摘要:介绍了一种高效利用炼厂尾气和焦炉煤气的工艺流程,结合实例对流程各工序的气体组成、相关参数进行了分析。

关键词:炼厂尾气;焦炉煤气;余气利用

Technical Study on High-efficiency Utilization of Refinery Tail Gas and Coke Oven Gas

LI Shu-wang,LU0 Dong-xiao

Abstract:A process flow for high-efficiency utilization of refinery tail gas and coke oven gas is introduced. The gas components in each procedure of the flow and the relevant parameters are analyzed with an example.

Key words:refinery tail gas;coke oven gas;residual gas utilization

1 概述

炼厂尾气是炼油厂原油加工过程中产生的多种组分混合气体的统称,炼油厂许多装置都副产炼厂尾气,但产量和组成有较大差异。一般炼厂尾气总产量(以质量计)约占原油加工量的5%[1]。焦炉煤气是钢铁企业炼焦过程中的副产物,也是混合气体,生产1t焦炭产生的焦炉煤气量约为420m3。

无论是炼厂尾气还是焦炉煤气,都含有相当可观的氢气组分,分离出来后用途很广,附加值大为提高,且炼油厂或钢铁企业本身就是一个特大的氢气产品用户,氢气自我需求量极大[2]。可是,由于各种原因,目前我国不少炼厂尾气和焦炉煤气中的氢气组分并没有完全被分离出来加以利用,不少被直接用作工业和民用燃料,造成资源的极大浪费。因此,如何优化出一种炼厂尾气及焦炉煤气的高效利用工艺技术,采用最经济的手段将其中的各个组分物尽其用,具有重要的现实意义。

2 炼厂尾气和焦炉煤气的来源与组成

炼厂尾气主要出自炼油厂常压减压蒸馏、催化裂化、延迟焦化、催化重整、异构化、加氢裂化、加氢精制等装置,其组成与原油质量及炼制工艺流程有关。焦化厂副产的焦炉煤气组成随原料煤的质量差异而变化,且受焦炉的操作条件影响㈨。典型的炼厂尾气与焦炉煤气组成见表1。

表1 典型的炼厂尾气与焦炉煤气组成

|

项目

|

炼厂尾气

|

焦炉煤气

|

|

|

体积分数/%

|

H2

|

65.5

|

55.5

|

|

CH4

|

12.6

|

23.7

|

|

|

C2H6

|

11.0

|

0.0

|

|

|

N2+02

|

0.8

|

3.3

|

|

|

C0

|

0.0

|

8.1

|

|

|

C02

|

0.0

|

5.9

|

|

|

CmHn

|

10.1

|

3.5

|

|

|

高热值/(MJ·m-3)

|

32.8

|

21.5

|

|

|

低热值/(MJ·m-3)

|

29.5

|

19.5

|

|

|

华白数/(MJ·m-3)

|

50.6

|

32.7

|

|

|

燃烧势

|

126.3

|

106.1

|

|

|

密度/(kg·m-3)

|

0.54

|

0.56

|

|

尽管炼厂尾气与焦炉煤气组成并不是恒定的,产量也随时变化,但有一点可以确定:炼厂尾气与焦炉煤气中的氢气组分含量一般都较高,因而具有较高的分离价值。

3 高效利用炼厂尾气和焦炉煤气技术

3.1 存在的问题及解决的思路

对于炼厂尾气的利用,国内不少炼油厂缺乏整体优化工艺,不少炼油厂将其直接用作生产装置的燃料,甚至有不少炼油厂由于厂内燃料气系统负荷难以平衡的原因,不可避免地出现通过火炬燃烧而放空的现象,资源的浪费令人惋惜。

焦化厂的焦炉煤气也存在利用不合理的现象,较为普遍的是就近用作钢铁企业的燃料或通过管道输送至附近区域用作居民生活燃料,高附加值组分氢气被当作燃料烧掉了。

鉴于此,摆在我们面前的课题是,选择一种能够高效合理利用炼厂尾气和焦炉煤气的新工艺技术,以低成本生产模式,既分离提取出其中各种高附加值组分,又能使剩余组分发挥出最大的利用价值。

3.2 实施条件

许多城市的炼油厂都与燃气生产企业为邻,甚至双方已经形成了良好的合作关系,附近有城市燃气管网,钢铁生产企业也可能与此距离不远。照此看来,如果能将钢铁企业、石化企业与燃气企业联合起来,在兼顾各方利益的前提下,采用经济的方式首先提取炼厂尾气和焦炉煤气中的氢气组分就近利用,之后将其他所有剩余气体经过简单处理后制成符合要求的代天然气产品供应城市燃气管网,那么,联合体各方就会各得其所,实现优势互补,互利互惠。在合作各方获取效益的基础上,同时使能源利用价值达到最高化,圆满解决炼厂尾气和焦炉煤气中各组分物尽其用的问题。

在这个联合体中,需要城市天然气管网充当一个吞吐量大的“肚子”角色,也就是一个能够消化所有炼厂尾气和焦炉煤气的特大用户,使炼油厂和焦化厂生产装置的负荷能够随时得以平衡,实现低质物品(各种除去高附加值组分后的“废气”)替代高质物品(天然气)的高效利用,提升炼厂尾气和焦炉煤气的综合利用价值。

3.3 高效利用炼厂尾气和焦炉煤气工艺流程

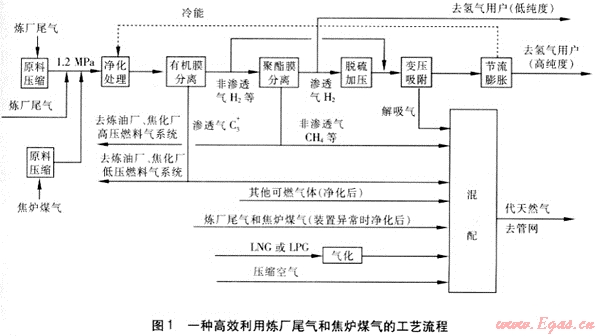

依据炼油厂、焦化厂和燃气企业的生产工艺,结合各方需求实际,综合考虑各种分离提纯工艺的生产成本与技术特征,我们提出一种高效利用炼厂尾气和焦炉煤气的工艺流程,见图1。

工艺流程简介如下:

① 原料压缩工序:升高原料气压力,获取后续工序所需动力。

② 净化处理工序:由冷冻设备、换热器、旋风分离器等构成。来自炼油厂的氢含量较高、具有回收价值的炼厂尾气,与来自焦化厂的焦炉煤气混合,进入该工序换热器中,从低温氢气(由高压氢气经节流膨胀阀减压获取冷能)获取冷量,从而降温至5℃左右,再经过旋风分离器分离,使混合气体中的焦油、萘、C5以上重组分被分离出去。对于含硫量较高的气体,可增设脱硫装置预先进行脱硫处理。

③ 有机膜分离工序(初分离)[4]:由多台硅橡胶-聚矾复合膜分离器组成。上道工序除去相关杂质后的原料气体,进入本装置后,容易液化的C3及以上重组分优先透过膜后成为渗透气,此部分渗透气热值较高,压力降低,可送入炼油厂和焦化厂燃料气系统用作燃料,也可送入混配装置作为生产代天然气的原料。其他轻组分,主要是氢气、甲烷等非渗透气体,则依然保持较高的压力,进入第二道分离装置——聚酯膜分离设备(精分离)。

本工序膜分离器可以根据需要进行串联(并联)组合,对原料气进行两级或多级分离,使得非渗透气体组分更加纯净。非渗透气依然保持着与原料气接近的压力。

④ 聚酯膜分离工序(精分离):来自有机膜分离器出口的非渗透气,以较高压力进入本工序。原料气体中各组分进入聚酯膜表面后渗透率差别较大,其中,H2的渗透率最高,其次是CO2,再次则是CH4。利用H2在膜上的渗透率高的特点,可实现对H2的分离。作为渗透气,本工序H2的体积分数可达95%左右,成为初级氢气产品。也可送入下道工序继续提纯(精制),制取更高纯度的H2产品。

其余的CH4等非渗透气组分,具有一定的压力,既可作为燃料返回炼油厂或焦化厂自身燃料气系统燃烧,也可送入混配装置作为生产代天然气的原料。

出于降低成本的考虑,本工序分离深度可根据实际需要,灵活掌握。

本工序的膜材料,除采用聚酯外,还可采用聚砜等材料,工业上普遍采用的气体膜分离器,是由聚砜材料制成的中空纤维管。

⑤ 脱硫、加压工序:对进入下一道变压吸附工序的H2体积分数达95%左右的气体进行脱硫处理,并加压至所需压力。

⑥ 变压吸附工序(第3道分离)[5、6]:经过脱硫、氢体积分数高达95%左右的初级氢气产品被加压至吸附装置所要求的压力,然后进入装有分子筛的吸附塔。除H2之外的其他组分作为强吸附组分被吸附剂选择吸附,弱吸附组分H2作为产品则从吸附床的另一端流出。被吸附剂吸附的组分经过减压被解吸,称之为解吸气,被送入混配装置作为生产代天然气的原料。

利用多个吸附塔,交替经过吸附、解吸、升压3个循环过程,从而构成吸附剂的吸附与再生的循环,达到连续分离提纯H2组分的目的。和初分离工序类似,变压吸附塔可以串联、并联运行。

此工序的氢气产品压力较高,通过节流膨胀阀减压后,氢气温度急剧下降,被送入净化处理工序的换热器中与原料气进行热交换,原料气由此获取冷量,精制的H2产品温度升高。

经过此工序分离后,产品气中的氢气纯度达到99.99%(纯氢产品)。若增加吸附装置进一步精制,还可得到高纯氢产品(纯度99.999%)和超纯氢产品(纯度99.9999%)。

3道分离设备(有机膜、聚酯膜、变压吸附)并非必须同时运行。可根据原料组成及对产品氢气的纯度要求,只开启其中的2道分离设备。比如,原料气组分单一,对产品纯度要求95%以下,这种情况下,只开启有机膜、聚酯膜分离设备即可满足要求。

⑦ 混配工序:各种气体进入该生产装置进行调配、掺混,生产符合国家标准要求的12T代天然气,供应城市天然气管网。

视其热值及华白数,在掺混装置中混入气化后的液化石油气(LPG)或液化天然气(LNG)用于增热(提高热值)或者混入压缩空气降热(降低热值),用以调配12T代天然气的热值与燃烧特性,确保其符合要求[7]。

⑧ 节流膨胀工序:高压的高纯度氢气通过节流阀后,温度和压力均降低,低温氢气在净化处理工序中的换热器内与原料气换热,原料气获取低温冷能,氢气产品升至常温后供用户使用。

3.4 实例分析

结合某公司实际工艺流程,分两种工况对装置的运行参数进行简要分析。一种是正常工况,即从炼厂尾气和焦炉煤气中分离氢气组分的运行工况;另一种是非正常工况,即氢气组分不加分离,直接将炼厂尾气和焦炉煤气用作代天然气产品生产原料的运行工况。

① 分离氢气组分的工况(正常工况)

炼厂尾气和焦炉煤气的流量分别为17800、8500m3/h,组成见表1,工艺流程中进出各装置的气体组成和相关参数见表2。

表2 进出各生产装置的气体组成与相关参数

|

项目

|

净化工序后

|

有机膜分离装置

|

聚酯膜分离装置

|

变压吸附装置

|

||||

|

渗透气

|

非渗透气

|

渗透气

|

非渗透气

|

解吸气

|

氢气产品气

|

|||

|

体积分数,%

|

H2

|

62.3

|

4.5

|

67.8

|

94.7

|

18.1

|

1.9

|

99.99

|

|

CH4

|

16.2

|

1.1

|

17.6

|

3.0

|

42.3

|

55.5

|

0.01

|

|

|

N2+02

|

1.6

|

0.2

|

0.2

|

O.0

|

4.8

|

0.0

|

0.0

|

|

|

C2H6

|

8.0

|

1.3

|

8.7

|

1.4

|

20.8

|

26.0

|

0.0

|

|

|

C0

|

2.6

|

0.7

|

2.7

|

0.3

|

6.8

|

5.5

|

0.0

|

|

|

C02

|

1.9

|

0.6

|

2.O

|

0.5

|

4.6

|

9.3

|

O.0

|

|

|

CmHn

|

7.4

|

91.6

|

1.0

|

0.1

|

2.6

|

1.8

|

0.0

|

|

|

高热值/(MJ·m-3)

|

29.2

|

124.5

|

23.0

|

14.4

|

38.1

|

43.8

|

12.8

|

|

|

低热值/(MJ·m-3)

|

26.1

|

114.9

|

20.5

|

12.3

|

34.6

|

39.8

|

10.8

|

|

|

华白数/(MJ·m-3)

|

44.8

|

89.0

|

40.3

|

43.5

|

45.3

|

48.4

|

48.3

|

|

|

燃烧势

|

119.8

|

43.6

|

139.2

|

291.9

|

64.5

|

42.6

|

379.1

|

|

|

气体密度/(kg·m-3)

|

0.51

|

2.50

|

0.42

|

0.11

|

0.92

|

1.03

|

0.12

|

|

|

流量/(m3·h-1)

|

26300

|

1846

|

24154

|

15306

|

8 848

|

825

|

14481

|

|

经过3道分离工序后,氢气产品纯度(体积分数)可达到99.99%以上[8],产量为14481m3/h。分离过程中共产生3路剩余气体,分别是:

a. 含C3以上重组分的有机膜分离装置渗透气,流量为1846m3/h。因为热值较高、压力较低,被送入炼油厂或焦化厂燃料气系统作为生产装置的燃料。

b. 以CH4组分为主的聚酯膜分离装置非渗透气,流量为8848m3/h。送至混配装置作为生产12T代天然气的原料。

c. 变压吸附解吸气,流量为825m3/h,送至混配装置作为生产12T代天然气的原料。

上述送入混配装置的两路气体合计流量为9673m3/h,需要增热才能达到12T代天然气产品的热值要求。以LNG和LPG分别对其掺混增热,掺混比例(气相体积分数)分别为27.3%、4.8%时,总产量分别为13303m3/h和10158m3/h。两种代天然气组成与相关参数见表3。

对比《城镇燃气分类和基本特性》GB/T 13611-2006,12T天然气的燃烧特性参数范围:华白数为:48.1~57.8MJ/m3;燃烧势为:36~94。可见,两种增热方式所生产的代天然气产品均符合国标要求,可以供应城市天然气管网。

表3 正常工况下两种代天然气组成与相关参数

|

项目

|

产品:代天然气

|

||

|

LNG增热

|

LPG增热

|

||

|

体积分数/%

|

H2

|

12.5

|

15.8

|

|

CH4

|

55.9

|

41.5

|

|

|

N2+02

|

2.1

|

4.2

|

|

|

C2H6

|

17.8

|

20.2

|

|

|

C3H8

|

2.0

|

3.3

|

|

|

C0

|

4.9

|

6.4

|

|

|

C02

|

3.6

|

4.8

|

|

|

CmHn

|

1.2

|

3.8

|

|

|

高热值/(MJ·m-3)

|

39.9

|

42.0

|

|

|

低热值/(MJ·m-3)

|

36.2

|

38.2

|

|

|

华白数/(MJ·m-3)

|

48.2

|

48.2

|

|

|

燃烧势

|

53.4

|

56.3

|

|

|

气体密度/(kg·m-3)

|

0.89

|

0.98

|

|

|

流量/(m3·h-1)

|

13 303

|

10 158

|

|

② 不分离氢气组分的工况(非正常工况)

氢气提纯装置停运时,通过上述工艺,可直接利用炼厂尾气及焦炉煤气生产代天然气供应城市天然气管网[9],避免气体排空而导致能源浪费及生产装置受到影响。当炼厂尾气和焦炉煤气产量分别为17800、8500m3/h时,若以LNG或者LPG掺混,比例(气相体积分数)分别为67.65%或11.60%时,所生产的代天然气组成与相关参数见表4。

表4 非正常工况下两种代天然气产品组成与相关参数

|

项目

|

产品:代天然气

|

||

|

LNG增热

|

LPG增热

|

||

|

体积分数/%

|

H2

|

20.1

|

55.1

|

|

CH4

|

65.3

|

14.3

|

|

|

N2+02

|

O.6

|

1.4

|

|

|

C2H6

|

7.5

|

6.6

|

|

|

C3H8

|

3.1

|

8.8

|

|

|

C0

|

0.9

|

2.3

|

|

|

C02

|

0.6

|

1.7

|

|

|

CmHn

|

1.9

|

9.8

|

|

|

高热值/(MJ·m-3)

|

39.7

|

39.7

|

|

|

低热值/(MJ·m-3)

|

35.8

|

35.9

|

|

|

华白数/(MJ·m-3)

|

52.7

|

51.6

|

|

|

燃烧势

|

63.44

|

93.8

|

|

|

气体密度/(kg·m-3)

|

0.73

|

0.76

|

|

|

流量/(m3·h-1)

|

81300

|

29750

|

|

对比《城镇燃气分类和基本特性》GB/T 13611—2006,两种增热方式所生产的代天然气均符合国家标准要求,可以供应城市天然气管网。

4 结语

从炼厂尾气和焦炉煤气中提取氢气组分后,将剩余气体调制成符合国家标准的12T代天然气产品,氢气产品和代天然气产品均可就近供应用户,提升了炼厂尾气和焦炉煤气的综合利用价值,较好地解决了富余废气出路问题,同时实现了低值产品价值最大化,并且为炼油厂和焦化厂生产装置的灵活运行提供良好的外部条件,是一种很有前景的炼厂尾气和焦炉煤气高效利用技术。

参考文献:

[1] 沈本贤,程丽华,王海彦,等.石油炼制工艺学[M]北京:中国石化出版社,2009.

[2] 王海风,张春霞,胡长庆,等.钢铁企业焦炉煤气利用的一个重要发展方向[J].钢铁研究学报,2008,(3):2-4.

[3] 丰恒夫,罗小林,熊伟,等.我国焦炉煤气综合利用技术的进展[J].武钢技术,2008,(8):55-58.

[4] 王萍,王生宏,于京春.液化石油气混空气与焦炉煤气的互换性研究[J].煤气与热力,2001,21(1):25-27.

[5] 王磊,邵诚,王海.炼厂气膜分离氢回收装置的控制[J].炼油技术与工程,2007,(1):44-47.

[6] 周云辉,刘新,粟莲芳.变压吸附技术在焦炉煤气制氢中的应用[J].河南冶金,2007,(10):35-37.

[7] 青川,方怡中,张华,等.催化裂化干气作为制氢原料的研究及工业应用[J].石油炼制与化工,2002,(9):18-21.

[8] 熊兴国.天然气混空气掺混焦炉煤气的可行性[J].煤气与热力,2004,24(6):12-13.

[9] 刘宁华.焦炉煤气生产浓缩甲烷用于城镇燃气的分析[J].煤气与热力,2010,30(1):B09-B1O、B13.

(本文作者:李树旺1 罗东晓1、2 1.新奥燃气控股有限公司 河北廊坊 065001;2.中山大学 广东广州 520275)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助