摘要:采用实验装置,测试了粉末冶金多孔板红外线辐射天然气灶具中锅距、催化剂、调风板相对开度这3个因素对热效率和污染物排放量的影响。

关键词:燃气灶具;粉末冶金多孔板;红外线辐射;热效率;CO排放量;NO排放量

Combustion Characteristic of Infrared Gas Range with Powder Metallurgical Porous Plate

JIA Zhen,ZHOU Wei-guo,LI Shi-wei,ZHONG Shou-liang

Abstract:The influence of distance from pot,catalyst and relative aperture of damper of infrared natural gas range with powder metallurgical porous plate on thermal efficiency and pollutant emission is tested using an experimental device.

Key words:gas range;powder metallurgical porous plate;infrared radiation;thermal efficiency;CO emission;NO emission

随着天然气的广泛应用,各种燃具日益增多,厨房空气中NO和CO浓度与燃具NO和CO的排放量及用热量有很大关系[1],因此节能低污染灶具受到广泛关注。红外线辐射灶具是一种节能环保灶具。天然气红外线加热技术是指燃气与空气全部预混后,在一定条件下进行无焰燃烧,产生红外线供加热使用。天然气红外线加热技术具有加热均匀、不直接与被加热物体接触、热效率高、污染少等优点。本文通过测试粉末冶金多孔板红外线辐射天然气灶具性能,分析粉末冶金多孔板燃烧性能曲线,探究降低燃烧污染物排放量和提高热效率的途径。

1 粉末冶金多孔板特点

国外早在20世纪初就有人提出燃气表面燃烧理论,但直到20世纪40年代红外线燃烧器才有较大发展。红外线辐射天然气灶具的燃烧表面材料经历陶瓷材料和金属材料时代,由于陶瓷材料存在易碎的缺点,随着技术的进步逐步被淘汰。金属作为燃烧表面材料可以经受较大的热冲击,例如水泼在燃烧的灶具表面上将很快被蒸发而不会在灶具上留下任何损坏的痕迹[2]。常见的金属燃烧表面材料有金属网、金属纤维等。

粉末冶金多孔板是一种新型金属燃烧表面材料,主要成分是铁铬铝等元素。粉末冶金多孔板可以做成不同形状的孔,如三角形孔、方形孔、圆形孔。

2 试验装置和试验方法

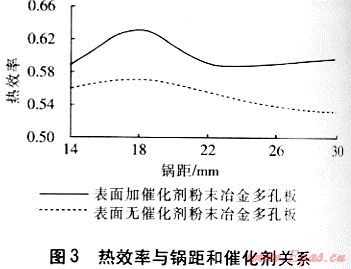

本试验红外线辐射天然气灶具采用自然引射式灶具,图2为红外线辐射天然气灶具试验装置。粉末冶金多孔板应用于红外线燃烧尚属首例,本次试验灶具是某厂家生产的红外线燃烧灶具,燃烧材料为金属,标准热功率是3.6kW。本次试验把原来的表面燃烧材料拆掉,安装粉末冶金多孔板。试验实测热功率是3.9kW,存在粉末冶金多孔板的红外线燃烧负荷与灶具标准负荷不完全匹配的现象,故试验灶具并非理想灶具,若改造灶具,可以进一步提高热效率。

将燃气压力调整为额定压力,点燃灶具,燃烧稳定后放上锅(锅中加水),通过测试锅中水的温升以及对应燃气消耗量,计算热效率,通过烟气分析仪测试烟气中污染物体积分数。

3 试验结果与分析

影响灶具热效率和污染物排放量的因素很多,本文主要研究锅距(粉末冶金多孔板到锅底加热部位的距离)、催化剂、调风板开度这3个因素对热效率和污染物排放量的影响。

3.1 锅距和催化剂的影响

本次试验有两种粉末冶金多孔板,一种表面涂有催化剂层,另一种表面无催化剂层。试验中热功率较大,为3.9kW,故调风板全部打开,保证足够的空气。

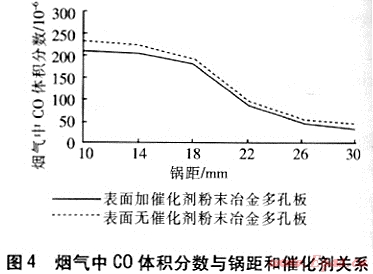

① 热效率与锅距和催化剂关系

通过试验发现,锅距、催化剂对热效率影响很大,热效率与锅距和催化剂关系见图3。

从图3可以看出,粉末冶金多孔板在表面加催化剂时燃烧热效率高于不加催化剂时,因此表面加催化剂是必要的。当锅距较小时,锅底部离粉末冶金多孔板很近,锅底温度较低,降低了粉末冶金多孔板表面燃烧温度,从而造成了不完全燃烧,降低了热效率;随着锅距的增大,粉末冶金多孔板的表面温度升高,热效率升高,在锅距为18mm时达到最大;随着锅距的进一步增大,锅底距离粉末冶金多孔板的距离太大,导致红外线向周围空间辐射增多,红外线的热损失增大,热效率降低。

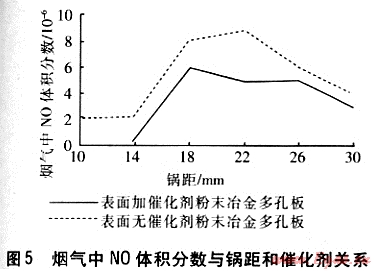

② 烟气中CO体积分数与锅距和催化剂关系

烟气中CO体积分数与锅距和催化剂有一定的关系,见图4。

当锅距较小时,粉末冶金多孔板表面温度较低,造成CO向CO2的转化率降低。锅距增大,粉末冶金多孔板表面温度升高,并且二次空气供给也越充分,因此燃烧就越完全,CO生成量减少。故烟气中CO生成量随着锅距增大而减少。

③ 烟气中NO体积分数与锅距和催化剂关系

烟气中NO体积分数与锅距和催化剂关系见图5。从图5可以看出,在调节的锅距范围内,烟气中NO生成量很低。特别是在锅距为10~14mm时,由于锅底温度低,抑制了NO生成,表面加催化剂的粉末冶金多孔板的烟气中NO体积分数为0。

根据国家标准GB 16410—2007《家用燃气灶具》的规定,烟气中CO、NO的体积分数应均小于500×10-6。本试验在锅距为18mm时,烟气中CO的体积分数仅为175×10-6,NO的体积分数仅为6×10-6,远低于标准限值。

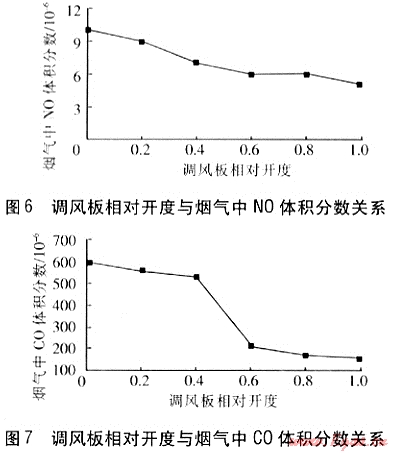

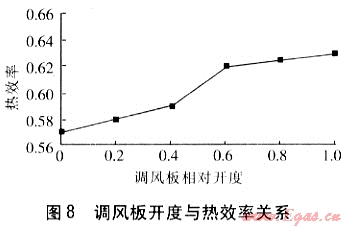

3.2 调风板相对开度的影响

调风板相对开度决定过剩空气系数,过剩空气系数对热效率与污染物排放量有一定影响。本次试验选用表面加催化剂粉末冶金多孔板,在锅距为18mm时进行试验。图6、7分别为调风板相对开度与烟气中NO、CO体积分数关系(其中调风板相对开度为0时代表全关,1代表全开,其余类推)。

随着调风板相对开度的变化,过剩空气系数发生改变,热效率随之改变,图8为调风板相对开度与热效率关系。

调风板相对开度变大,过剩空气系数逐渐增大,烟气中NO生成量逐渐减少。当调风板相对开度≤0.4时,空气量严重不足,导致天然气燃烧不充分,烟气中CO生成量很高。在调风板全开时,空气充足,烟气中CO得以充分燃烧转化为CO2,烟气中CO体积分数降低。

通过增大调风板相对开度,增大过剩空气系数,使天然气完全燃烧,提高热效率。

4 结论

① 粉末冶金多孔板表面加催化剂层时,热效率高于不加催化剂层时,并且污染物排放量小。

② 粉末冶金多孔板红外线辐射天然气灶具的热效率在锅距为18mm时达到最大值。

③ 在调风板全开时,从试验结果可知,热效率最高且污染物排放量小。因此灶具设计时,要适当调节过剩空气系数,使得燃烧更加充分。

参考文献:

[1] 秦朝葵,徐吉浣.红外燃烧器火孔沿程阻力系数的分析[J].煤气与热力,2001,21(1):10-12.

[2] 冯良,谭建新,全惠君,等.新型燃气红外燃烧器的研制[J].上海煤气,2002,(3):21-23.

(本文作者:贾珍1 周伟国1 李世巍1 仲守亮2 1.同济大学机械工程学院 上海 201804;2.上海材料研究所 上海 200437)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助