摘要:结合攀钢12×104m3曼型干式焦炉煤气储气罐的实际,论述了大型燃气储气罐拆除的方案、实施步骤、安全和环保措施、关键问题。针对拆除过程中发现的问题,提出了干式储气罐设计、建造、运行维护方面的建议。

关键词:焦炉煤气储气罐;曼型干式储气罐;拆除

Removal of Large-type M.A.N Gasholder

YANG Li-bing

Abstract:Combined with the practice of 12×104m3 M.A.N coke oven gasholder of Panzhihua Iron and Steel Company,the removal scheme of large-type gasholder,implementation steps,safety and environmental protection measures and key issues are expounded. Aimed at the issues found during the removal,suggestions on the design,manufacture,operation and maintenance of M.A.N gasholder are made.

Key words:coke oven gasholder;M.A.N gasholder;removal

1 概述

攀钢集团攀枝花钢钒股份有限公司(以下简称攀钢)12×104m3曼型干式焦炉煤气储气罐1992年建成、投运,1995年、2003年分别进行了定修(内容同中修)。从2005年3月开始活塞板运行质量出现了恶化的趋势,活塞板、罐侧板的缺陷逐渐暴露,仅2005年罐活塞板就出现了270余处漏点,局部位置竟出现了500~600mm长的裂缝,严重影响煤气储气罐的安全运行。

鉴于此,我单位在研究实施12×104m3曼型干式焦炉煤气储气罐带气维修方案的同时,加快了新罐建设速度,于2006年12月新建、投运15×104m3干式焦炉煤气储气罐,停运了12×104m3曼型干式焦炉煤气储气罐,准备将其拆除。12×104m3曼型干式焦炉煤气储气罐运行多年后,存在活塞板腐蚀严重、活塞板内表面与罐底板积存煤焦油、萘、密封油等易燃、有毒物质较多的问题,并且国内目前尚无大型煤气储气罐拆除经验可借鉴,如何确保12×104m3曼型干式焦炉煤气储气罐安全、环保地拆除,成为煤气储气罐停运后的难点问题。针对这些问题,我单位与中国第十九冶金建设有限公司煤气储气罐分公司共同对12×104m3曼型干式焦炉煤气储气罐的拆除方案进行了研究、评估,并由中国第十九冶金建设有限公司煤气储气罐分公司负责拆除该罐,整个拆除工程未出现任何安全、环保事故。此项工程的完成不仅为大型燃气储气罐的拆除提供了经验,而且在拆除、分解过程中发现一些设计、建造、维修等方面的缺陷,为今后燃气储气罐的建造、维修提供了改进、借鉴依据。

2 储气罐基本情况

2.1 主要性能参数

攀钢12×104m3曼型干式焦炉煤气储气罐外形为正二十边形,6层回廊(包括罐顶回廊),主要性能参数见表1。

表1 攀钢12×104m3焦炉煤气储气罐主要性能参数

|

存储介质

|

焦炉煤气

|

|

储气容积/m3

|

12×104

|

|

储气压力/Pa

|

6300±200

|

|

储气罐直径/m

|

44.747

|

|

侧板总高/m

|

86.3

|

|

储气罐体总高/m

|

~99

|

|

立柱数/根

|

20

|

|

活塞行程/m

|

72.855

|

2.2 主要结构

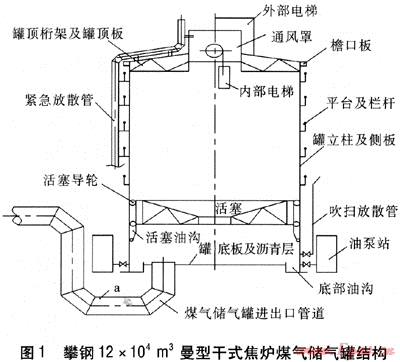

攀钢12×104m3曼型干式焦炉煤气储气罐采用单管布置(进、出气共用一根管道),主要结构见图1。

3 储气罐拆除方案研究及实施

3.1 储气罐拆除的安全、环保、技术难点

① 罐内残留沉积物多、危险源多

煤气储气罐常年在高H2S含量的焦炉煤气作用下,罐体内壁、活塞油沟、底部油沟、活塞板、罐底板等部位腐蚀严重,且沉积、附着了许多焦油、密封油、萘、酚水、沥青等物质,若不事先处理这些危险源,在拆除动火过程中极易出现燃烧、中毒、爆炸、环境污染等事故;另外,清理出的残留物处置比较困难,稍有不慎就会导致安全、环保事故。

② 活塞板腐蚀严重

目前,国内建造大型煤气储气罐一般采用浮升法进行安装,按此原理,煤气储气罐拆除也可采用类似的方法进行。但由于活塞板腐蚀严重,活塞浮升过程保压困难,存在严重的安全隐患。为确保万无一失,还必须对煤气储气罐拆除的技术难点问题、施工工艺方案等在浮升法基础上进行优化,确保施工的安全性。

③ 高空作业、拆除的废钢吊装量大

整个煤气储气罐拆除工程平均作业高度约43m,拆除过程中采用大量的气割作业,加之易燃危险源多,高空作业、废钢吊装作业、气割作业的安全控制难度较大。

④ 煤气进出口管道是双层管道

在以前的运行过程中,为解决煤气储气罐进出口管道腐蚀严重的缺陷,曾对进出口管道加装了外包管,内层管道腐蚀穿孔后,煤焦油、煤气就进入了管道夹层。停运过程中夹层的煤焦油、残余煤气清理困难,在管道拆除过程中,极易发生着火、爆炸事故。

⑤ 罐底板保护沥青层清理、处置困难

为避免焦炉煤气中腐蚀性物质腐蚀罐底板,建造时在罐底板上平铺了一层保护沥青层。在煤气储气罐拆除过程中,因罐底板沥青层上面为油、水、煤焦油、萘等物质的混合物,加之煤焦油、沥青与煤气中的有机成分同为有机物,相互发生反应、混合后,清理、处置存在较大的安全、环保风险。

3.2 储气罐拆除方案研究及实施

根据12×104m3曼型干式焦炉煤气储气罐的结构,整个拆除工程可分为以下几部分:外部管道及紧急放散装置拆除;煤气储气罐可燃、有毒、有害物质清理;煤气储气罐油系统及内、外部电梯等设备拆除;罐侧板、通风罩及罐顶拆除;活塞拆除;罐底板拆除等。各个部分拆除工作相互穿插、相互制约,为便于施工管理,在确定了主要拆除工艺后,需对各个工序的拆除方案据现场的情况进行修正,确保各施工工序的安全、环保、无缝衔接。

12×104m3曼型干式焦炉煤气储气罐拆除原定技术方案是在借鉴煤气储气罐安装施工工艺基础上编制的,即采用浮升法进行拆除。此方法是利用活塞浮升功能,把活塞做为操作平台进行煤气储气罐主体部分拆除,活塞浮升的安全性对整个施工安全起决定性的作用。但现场检查发现,煤气储气罐活塞板腐蚀严重,无法进行可靠浮升,因此原方案无法实施,需进行调整。

12×104m3曼型干式焦炉煤气储气罐拆除最终工艺路线设计为:外部管道拆除,煤气储气罐底部油沟、活塞板油污、活塞配重清理,罐外部电梯、油泵站、紧急放散管、罐位仪等外部设备拆除,顶板拆除及罐侧板拆除工装安装,罐顶部檐口板、罐侧板、平台、走梯及立柱拆除,活塞浮升2m,活塞固定,罐底板油污及沥青、活塞板内侧、活塞油沟密封装置清理,罐顶部桁架分解、拆除,活塞拆除,罐遗留部分全部拆除,罐底板拆除,外部遗留管道拆除。该方案的特点是采用煤气储气罐罐顶桁架作为拆除施工平台,利用罐立柱工装实现煤气储气罐罐侧板的拆除,既解决了煤气储气罐罐顶桁架高空拆除的困难,又解决了煤气储气罐侧板拆除施工作业平台问题。

3.2.1煤气储气罐外部管网拆除

煤气储气罐罐体与进口总阀之间管道残余煤气的置换程序为:关闭主管至煤气储气罐的DN 1200mm总阀,并在总阀阀后盲板法兰上堵盲板,为吹扫置换主管总阀至煤气储气罐段管道做准备。因煤气储气罐在运行中DN 1200mm进出口管道腐蚀严重,为解决管道腐蚀问题,对原管道进行了外部包管,形成了双层管道。若采用传统的吹扫方法只能置换管道内部的煤气,而不能置换内、外管道夹层的煤气,并且管道与煤气储气罐连通,还得考虑为煤气储气罐本体拆除过程中的方案措施创造条件。因此,管道拆除时应按以下步骤有序进行。

① 在煤气储气罐进出口管道弯管处加水(图1中a处),形成U形水封,在煤气储气罐与煤气储气罐外部管网间建立水封隔断,避免煤气储气罐罐

底部积存物产生的可燃、有毒挥发性气体进入外部管网而对外部管网拆除安全构成影响。

② 用氮气吹扫整个煤气储气罐外部管网。

③ 利用带气开孔机具在外层管道上分段进行带气开孔,安装吹扫头、放散头,用氮气吹扫置换管道夹层中的煤气,直至合格。

④ 用空气置换整个煤气储气罐外部管网至化验合格,开人孔,工作人员戴上防毒面具,进入管道将割缝周围的煤焦油等杂物清理干净,避免管道拆除切割过程中管壁上附着的煤焦油、萘等积存物燃烧或产生大量的有毒烟气,导致安全、环保事故。

⑤ 封闭人孔,充入氮气,分段切割、吊装管道,直至拆至煤气储气罐进出口管道u形弯管水封处。管道切割过程中要控制好氮气量,不仅要避免管道切割过程中飞溅出的火花引燃管壁上的积存物,还不能对人身安全构成影响。管道切割开后要及时用石棉布封堵管口,避免空气进入。

⑥ 在煤气储气罐进出口管道弯管的煤气主管侧补焊堵板,保持水封,并在堵板上引出一个测量水位与吹扫装置的接口,为以后拆除煤气储气罐创造条件。

3.2.2煤气储气罐可燃、有毒物质清理及处置

12×104m3曼型干式焦炉煤气储气罐内的可燃物主要有:罐底部油沟、活塞油沟、罐侧板、活塞板的可燃物、焦油以及罐底板上的油污、沥青层等。罐底部油沟、活塞油沟、活塞板大气侧在煤气储气罐主体拆除前清理完毕(包括底部油沟污水处理);罐侧板的清理在罐拆除过程中进行;底板油污、焦油及沥青层清理在罐侧板拆除完毕后进行;活塞板煤气侧清理在罐底板清理完毕后进行。煤气储气罐底板油污、焦油及沥青层清理与活塞板煤气侧清理放在罐侧板拆除完毕后进行,主要目的是罐侧板拆除后,罐底部通风较好,清理过程中的安全性比较好控制。

此工序的环保措施如下:

① 底部油沟的清理在活塞浮升至2m后进行。底部油沟上部的污水含油较少,可直接送煤化工企业进行生化处理;底部油沟下部的油污、煤焦油及其他污物用煤粉混合后送至焦炉回炉处理。在进罐清理过程中需佩戴好防毒面具,穿好防护服,并采取通风措施,确保人员安全。

② 罐底板上的油水混合物及沥青层的清理在活塞浮升至2m后进行,利用活塞固定联接板可靠焊接在罐立柱上,此工序在罐侧板拆除至下层适宜位置后进行。此时活塞固定联接板的总承重按活塞、罐顶桁架总重的1.3倍设计。活塞的固定方式为:四周用厚度为20mm钢板将活塞外环形桁架与20根罐立柱连接,并在罐底部加8根Φ159×4.5无缝钢管做为中心立柱(此工序在活塞外环形桁架固定完毕后,煤气储气罐内部泄压,开人孔置换合格才能进行),可靠支撑活塞内环形桁架(便于分解、切割活塞),中心立柱在罐底板易燃物、污物清理完毕后进行焊接固定。罐底板清理出的沥青、煤焦油、油污等有毒、有害物质,用专用车辆送至煤场与煤粉混合后送至焦炉回炉处理。

③ 活塞板煤气侧萘垢、焦油等,在罐底板有毒、有害物质清理完毕后进行清理,清理出的垢块可送至煤场与煤粉混合后送至焦炉回炉处理。

3.2.3煤气储气罐外部设备拆除

煤气储气罐外部设备拆除工作主要有:外部电梯及内部吊笼拆除,油泵站拆除,紧急放散管拆除等。外部电梯拆除在煤气储气罐外部管道拆除后进行;内部吊笼在活塞板上的配重、油污清理完毕,并在活塞油沟、活塞板上注水后进行(避免拆除切割过程中飞溅的火花引起活塞板、活塞油沟上的积存物着火);油泵站拆除在底部油沟油污清理完毕后进行,拆除前需彻底清理油泵站的存油,并注意油泵站排污池的防火工作;紧急放散管的拆除在下部水平管道拆除后进行,注意管道内壁是否存在可燃物,并采取防火措施。

3.2.4煤气储气罐侧板、顶板、通风罩等拆除

12×104m3曼型干式焦炉煤气储气罐活塞板在配重清理过程中,发现活塞板大面积腐蚀穿孔,已不具备长时间、多次浮升条件,原设计方案采用的浮升法拆除煤气储气罐侧板已无法实施。经与施工方多次讨论,对煤气储气罐主体拆除方案进了变更、优化。

① 煤气储气罐的主体拆除。采用2台总高为120m的2t塔式吊车进行吊装,吊车现场安装严格执行特种设备管理法规,经检验合格后使用。因塔吊安装高度过高,需对其进行加固支撑,支撑点设置在煤气储气罐本体上。随着煤气储气罐拆除后高度不断降低,塔吊加固支撑也随之不断减少,塔吊的安装高度也相应逐步降低。

② 活塞配重的拆除。拆除配重时活塞处于罐底部位置,依靠活塞原设计的检修支撑柱支撑活塞。活塞配重拆除完毕后,随即进行活塞板清洗、腐蚀部位漏点处理,为罐主体及内部吊笼等拆除工序需在活塞板上注水作准备。

③ 通风罩、罐顶板、外部电梯、内部吊笼的拆除。采用塔吊直接吊装拆除。通风罩、外部电梯、内部吊笼全部分解拆除,罐顶板部分拆除,即罐顶板在外环直径方向保留2m左右不拆除,作为下步工序的作业平台,罐顶桁架保留。拆除部分罐顶板的目的是减轻罐顶桁架组件的重量,便于罐侧板拆除工装设计、制作、安装及拆除。

④ 罐侧板的拆除如下:

a. 罐侧板的拆除在活塞配重清理、活塞板清洗、罐底部油沟清理及罐顶板部分拆除、内部吊笼全部拆除等工作完毕后进行。拆除煤气储气罐侧板过程中要做好侧板内壁的清污及活塞板上的监控工作,活塞板及活塞油沟注入一定高度的水作为隔离层,避免罐侧板分解切割过程中飞溅的火花引燃罐底板挥发出的气体;同时为了减少污水处理量,可在罐底部油沟设1台水泵,实现罐底部油沟与活塞板、活塞油沟的水循环。

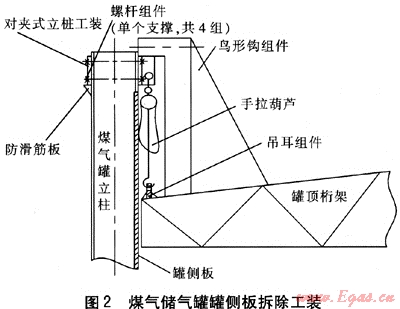

b. 利用罐顶桁架及部分罐顶板作为检修平台,先将煤气储气罐20根立柱分别延长1.8m左右,安装鸟形钩、立柱工装、手拉葫芦等将罐顶桁架可靠固定后,分割罐顶桁架、罐立柱及檐口部分,使罐顶组件与罐体脱离。此时罐顶组件重量依靠鸟形钩承受,在拆除罐侧板时依靠20台10t手拉葫芦与鸟形钩挂座交替受力(见图2),完成罐顶组件的下降,即在20个鸟形钩承力条件下完成罐侧板的拆除。该段侧板拆除完毕后,在同一根立柱下部安装另一套对夹式立柱工装与防滑筋板,固定20台10t手拉葫芦、提升罐顶桁架脱开鸟形钩后,拆除鸟形钩对应的对夹式立柱工装,同步操作20台10t手拉葫芦,缓慢下降罐顶桁架至下段罐侧板拆除位置,此时鸟形钩刚好与安装手拉葫芦的对夹式立柱工装接触,随即进行该段罐侧板与上次保留的罐立柱拆除。如此往复,逐段拆除罐侧板与罐立柱。拆除中使用手拉葫芦下降罐顶桁架时要密切观察设在手拉葫芦旁的标尺,做到每台手拉葫芦动作一致、同步,并随时检查手拉葫芦的状况,避免出现安全隐患。从安全上讲,拆除部分铺板及罐顶设备后的罐顶桁架组件总质量约120t,20台手拉葫芦承质量为200t,完全满足承质量要求,并且在这过程中如有意外发生,鸟形钩组件与立柱工装还可作为第二道安全屏障。

⑤ 罐侧板拆至罐顶桁架离活塞最小距离为5m左右时,停止下降罐顶桁架,封闭煤气储气罐底部人孔,确认煤气储气罐进出口管道上加焊的堵板,确认U形弯处的水封正常,采取临时措施,堵塞活塞板腐蚀部位漏点,检查活塞油沟水位满足活塞浮升要求后,启动浮升风机,浮升活塞2m左右,执行活塞固定方案。

⑥ 活塞固定完毕后,继续按照煤气储气罐罐侧板及罐立柱拆除方案拆除罐侧板与立柱,直至罐顶桁架下降到与活塞接触为止,同时做好罐顶桁架拆除准备。

⑦ 在煤气储气罐侧板拆至底部,不再利用罐顶桁架作为施工平台以后,拆除罐顶桁架。拆除前在活塞内环形桁架上设8根支柱,可靠支撑罐顶桁架内环桁架,便于罐顶桁架的分割。罐顶桁架外环桁架直接放在活塞外环桁架上。按照径向桁架、内环行架、外环桁架的顺序拆除,吊装用2台塔吊进行。

3.2.5煤气储气罐活塞拆除

煤气储气罐活塞的拆除在煤气储气罐底板、活塞板煤气侧有毒、有害及易燃物清理完毕,罐侧板、罐顶板及罐顶桁架拆除完毕后进行。活塞分解拆除按照活塞板、活塞桁架径向梁、外环形桁架、内环形桁架、活塞油沟的顺序。拆除过程的吊装仍采用2台塔吊吊装。气割时要注意活塞板接缝处的可燃物清理、确认,采取防火、防止产生有毒气体的措施。

3.2.6煤气储气罐底板拆除

煤气储气罐底板、底部油沟、底部剩余立柱拆除,在活塞拆除完毕后进行,因罐底板上的可燃、有毒、有害物质已清理干净,拆除过程相对比较安全。

3.3 方案实施的关键点

① 煤气储气罐底部油沟、底板上有毒、有害、可燃物的清理及处置。在实施清理过程中一定要采取通风、防护措施,避免造成人员伤害。在煤气储气罐主体拆除过程中,上述不能清理的部位要用水可靠隔离,避免附着的可燃物被拆除切割过程中飞溅的火花引燃。

② 煤气储气罐侧板拆除过程中,罐顶作为施工平台在下降过程中,应统一指挥,同步操作,确保手拉葫芦的同步性;鸟形钩及立柱工装的固定一定要作好安装质量检查,确保安全使用。

③ 核定好塔吊的起重量,确保塔吊的安全使用。

④ 拆除方案在实施过程中,涉及到组件或单体设备的拆除,需另行编制施工方案。单体施工方案要力争做到与整个拆除工艺方案路线、现场实际情况相符,确保拆除过程严格受控,无缝衔接。

⑤ 拆除工程开工前,要做好全体施工人员的消防、安全培训及应急演练,拆除过程中,比较危险的工序可联系消防车现场驻守配合。

⑥ 罐侧板拆除过程中要挂好安全网。

3.4 储气罐拆除方案实施效果

2009年3月,我们安全、环保地完成了攀钢12×104m3曼型干式焦炉煤气储气罐拆除工作。为期4个月的实施过程与结果表明,方案的针对性、实用性、安全性及经济性较强,不仅解决了煤气储气罐罐内有毒、有害、易燃物质清理中的安全问题与清理后处理的环保问题,而且还确保了整个煤气储气罐钢结构、设备的安全拆除,为国内同类设备的拆除提供了参考。

4 发现的缺陷及改进建议

① 煤气储气罐活塞板腐蚀严重,从腐蚀的现象来看主要是活塞板防腐层破坏所致。我单位在煤气储气罐整个使用寿命期间,虽进行过2次定修,但对活塞板煤气侧的腐蚀问题未作深入检查、处理,加之攀钢二期焦炉煤气的H2S质量浓度达3000mg/m3,导致活塞板腐蚀状况恶化。鉴于此,我单位已对煤气储气罐系统相关的维护、检修规程、标准进行了完善,确保其他煤气储气罐不出现类似问题。

② 罐侧板局部磨损严重,其根本原因是煤气储气罐长期运行,活塞密封部压板与罐侧板摩擦磨损造成。目前我单位新建的新型储气罐活塞密封部位采用橡胶压板,可以减缓或避免此问题出现。

③ 活塞导轮轴承磨损严重,这是整个系统未设置定期加油装置,轴承补油不及时所致,在我单位的新型储气罐建设过程中已改进。

④ 煤气储气罐底板在安装过程中未很好控制焊接应力,造成煤气储气罐在后期使用中罐底板变形较大,底板沥青保护层局部失效,较大地影响了煤气储气罐的使用寿命。因此,在新罐建设过程中要作好罐底板焊后的平面度检查,以及安装过程中的焊接应力控制,确保罐底板在使用过程中平面度及沥青保护层的功能。

⑤ 从煤气储气罐的侧板、活塞板腐蚀状况对比来看,萘、焦油等有机附着物是加剧钢板腐蚀的原因之一。因此,在煤气储气罐的运行中,建议定期对煤气储气罐进行大幅度升降罐位操作,减少罐侧板内壁的附着物,对延长煤气储气罐使用寿命有利。

5 结语

2008年11月攀钢12×104m3曼型干式焦炉煤气储气罐开始拆除,2009年3月完工,整个实施工期为120d。因国内无大型焦炉煤气储气罐拆除经验可循,我单位成立了安全、技术、消防、保卫等专业参加的项目组,实行项目管理,在整个拆除工程管理上,项目组与施工方充分发挥各自的专业优势,不断优化、改进施工方案、施工工艺及现场管理制度,安全、环保地完成了国内首例大型干式焦炉煤气储气罐的拆除工程。

(本文作者:杨利兵 攀钢集团攀枝花钢钒股份有限公司能源动力中心 四川攀枝花 617062)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助