摘要:鄂尔多斯盆地长北气田在国内首次使用了壳牌石油公司的专利技术——SMSM低温分离器。该分离器同时具有过滤式分离器、涡流管除沫器和垂直分离器的优点,但投产后发现天然气处理量达不到设计要求且外输天然气露点不合格。为此,通过对该低温分离器的参数进行倒推计算,找到了原因之所在:SMSM式低温分离器内件结构存在问题,涡流管、二级出口的数量不够。因此,对其进行了改造,割开了被封闭的涡流管进出口的盖片。经考核,改造后的SMSM低温分离器处理量最大可达669×104m3/d且外输产品气露点合格。该低温分离器的成功优化改造,对国内相关设计单位有借鉴作用。

关键词:长北气田;天然气处理;SMSM低温分离器;入口分布器;除沫器;涡流板;改造

0 前言

鄂尔多斯盆地长北气田天然气中央处理厂(CPF)对南、北干线来的湿天然气利用低温分离法同时进行脱水、脱烃处理,其设计处理能力为1000×104m3/d,最大处理能力为1200×104m3/d[1~2]。CPF于2007年3月投产,当时受钻井速度的影响,外输气量只有200×104m3/d,2008年当外输气量增加至400×104m3/d时,发现低温分离器液位持续下降,产液量减少,外输天然气露点不合格,在J-T阀后压力和温度不变的情况下,外输气量降至390×104m3/d时液位稳定,外输天然气露点合格。由此发现:作为全厂的核心设备,低温分离器分离效率的高低决定了外输天然气气质的好坏,而CPF的低温分离器处理量达不到设计要求[3]。

1 SMSM低温分离器的结构

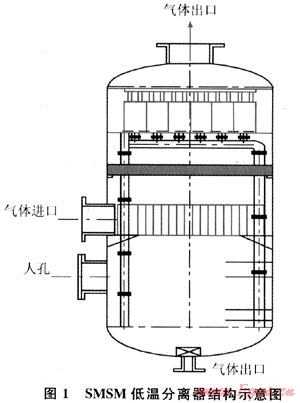

CPF的低温分离器在国内首次采用壳牌石油公司的SMSM(Schoepentoter代表入口分布器,Mistmat代表除沫器,SwirLdeck代表涡流板,Mistmat代表次级除沫器)专利技术,同时具有过滤式分离器、涡流管除沫器、立式分离器的优点。其特点为:①结构紧凑,占地面积少;②气体处理能力强(最大允许容器负载系数为0.25m/s);③效率高(气液分离达99%);④对结垢敏感;⑤极限负荷比高(系数10)。SMSM低温分离器由4部分组成,其结构如图1所示。

1.1 入口分布器

SMSM低温分离器的入口叶片形进料分布器对进气体和液体进行初级分离。

1.2 除沫器

SMSM低温分离器的除沫器类似丝网捕集器,安装在入口分布器和涡流板之间,当气体负载系数为0.25m/s时,丝网垫将会被淹没,具有聚结器的作用,增加通过丝网垫的液滴尺寸,促进涡流管中的气液分离;当气体负载系数小于0.01m/s时,涡流管的分离效率降低,丝网垫则具有过滤器的作用。

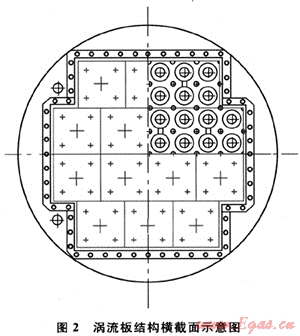

1.3 涡流板

涡流板是分离器的核心,由涡流盘组成,涡流盘由接液盒组成,每个接液盒由4个涡流管和1个排水管组成,结构如图2所示。

涡流管是一种轴向旋风分离器,可对气、液进行分离。涡流管是内径0.11m的不锈钢管,其进口有涡旋式喷嘴,管壁具有纵向切口,气液通过喷嘴撞击在管壁上,再通过漩涡气流产生的离心力,液体被分离,通过切口排放到涡流管外部的液体聚集室里,可以防止液体的再飞散。为了确保涡流管的正常运行,让一些气体也通过这些切口渗出,这些气体通过顶部的二次出口离开液体聚集室后还将通过次级除沫器,气体的主要部分通过顶部的一次出口离开涡流管。排水管引导聚集在涡流管与涡流板上表面之间的液体流到液面下。

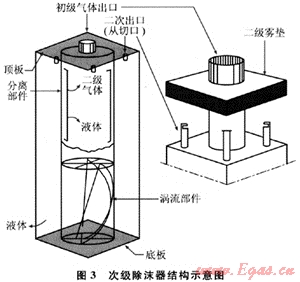

1.4 次级除沫器

次级除沫器用于二次气体的除沫,以进一步提高气液分离效率,其结构如图3所示。

2 LTS处理量不达标的原因分析

外输商品天然气露点不合格、低温分离器的液位无法正常保持有以下原因:①气质原因——入口分离器分离效果差,造成大量固体杂质进入LTS,堵塞内件,表现为内部差压升高,取样可发现液体杂质多;②设计原因——筒体太小,液体停留时间不够,内件数量达不到要求,导致气体中的液体分离不出来[4~5]。

2.1 气质原因

SMSM低温分离器允许的差压值小于200kPa,现场检测到进出口差压值一直稳定在9~10.3kPa,且经取样,未见大颗粒固体物质,因此可排除因气质过脏堵塞内件原因造成SMSM低温分离器处理量不够。

2.2 设计原因

根据设计惯例,低温分离器的设计有一定的设计余量,是通过增加或减少涡流管的数量来实现的,如果安装了多余的涡流管,为了避免气体绕过,在涡流管进口及一次和二次气体出口要对多余的涡流管进行封闭。核查出厂制造图纸,发现我厂低温分离器共装有44根涡流管,但其中20根进出口被封堵,为此对内件的处理量进行计算核查。

对不同工况下SMSM低温分离器相关工作参数进行计算,结果见表1。

表1 不同工况下SMSM低温分离器相关工作参数计算结果表

|

气、液比

|

平均密度/kg·m-3

|

平均流速/m·s-1

|

进料量/m3·d-1

|

进液量/m3·d-1

|

进气量/106m3·d-1

|

|

0

|

765.38

|

3.23

|

35101.82

|

35101.82

|

|

|

1

|

401.84

|

4.46

|

48.444.19

|

24222.09

|

1.27

|

|

2

|

280.66

|

5.34

|

57966.62

|

19322.21

|

2.03

|

|

4

|

183.72

|

6.60

|

71646.47

|

14329.29

|

3.00

|

|

8

|

119.09

|

8.20

|

88989.09

|

9887.68

|

4.15

|

|

16

|

81.07

|

9.93

|

107854.90

|

6344.41

|

5.32

|

|

32

|

60.33

|

11.52

|

125023.59

|

3788.59

|

6.36

|

|

64

|

49.49

|

12.71

|

138047.33

|

2123.81

|

7.13

|

|

128

|

43.94

|

13.49

|

146506.51

|

1135.71

|

7.62

|

|

256

|

41.13

|

13.95

|

151423.73

|

589.20

|

7.91

|

|

512

|

39.72

|

14.19

|

154091.50

|

300.37

|

8.06

|

|

1024

|

39.01

|

14.32

|

155483.48

|

151.69

|

8.14

|

|

2048

|

38.65

|

14.39

|

156194.82

|

76.23

|

8.18

|

|

4096

|

38.48

|

14.42

|

156554.43

|

38.21

|

8.21

|

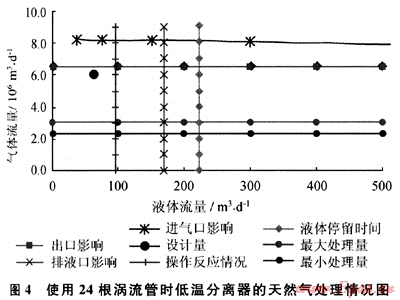

综合以上各项因素得出结果见图4。

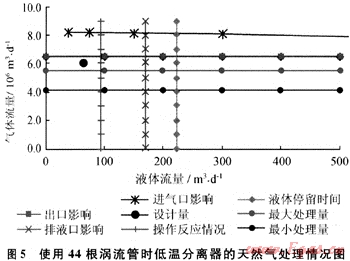

可见在压力为4.0MPa时24根涡流管的处理量为(220~300)×104m3/a,故外输商品气露点不合格的原因是因为涡流管数量不够引起的。于是在其他参数不变的情况下我们又计算了44根涡流管全开时SMSM低温分离器的处理量,结果见图5。

由图5可知,在压力为4.0MPa时,44根涡流管的处理量为(410~550)×104m3/d,由此看来造成外输商品气气质不合格的主要原因是涡流管的数量不够。

3 优化改造及现场考核

2008年3月我们对第二套SMSM低温分离器进行了改造,割开了涡流管进出口的盖片,2008年4月2日~6日对改造后的SMSM低温分离器分进行了考核。

3.1 处理量考核

处理量考核结果见表2。

表2 处理量考核结果表

|

日期

|

处理量/104m3·d-1

|

水露点/℃

|

J-T阀差压/MPa

|

|

2008-04-02

|

300

|

-9.0

|

0.90~0.94

|

|

2008-04-03

|

530

|

-11.7

|

1.00~1.10

|

|

2008-04-04

|

530

|

-23.6

|

1.20~1.30

|

|

2008-04-05

|

600

|

-27.6

|

1.20~1.30

|

|

2008-04-06

|

666

|

-20.0

|

1.00~1.10

|

|

2008-04-07

|

669

|

-22.3

|

0.80~0.90

|

注:所测数据为稳产6h后测得。

可以看出改造后SMSM低温分离器处理量最大可达到669×104m3/d,且外输商品气露点合格。

3.2 噪音考核

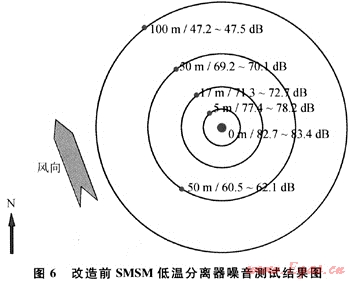

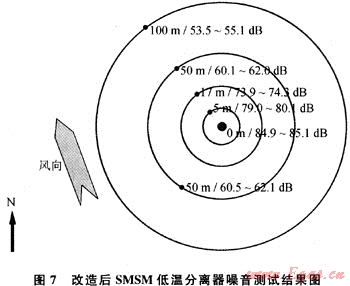

选择改造前后SMSM低温分离器处理量最大时、对噪音进行测试,结果见图6、7。

由图6、7可以看出,改造后噪音略有所增加,但因工厂采用远程控制,现场无人操作,故噪音未超过规定要求[6]。

由此可见改造后的处理量超过理论计算处理量,且各项指标合格,改造是成功的。

4 结论

1) 改造后的LTS处理量满足了长北处理厂的需要,单套装置处理量最大可达669×104m3/d。

2) 使用J-T阀工艺时要保证足够的压差,才能保证外输气气质合格。

3) 改造后噪音略有所增加但符合规定。

4) 建议对1套LTS进行改造。

参考文献

[1] 苏建华,许可方,宋德琦,等.天然气矿场集输与处理[M].北京:石油工业出版社,2004.

[2] 杨小龙,李战平,李富生.长北气田地面工程技术[J].天然气工业,2007,27(10):106-108.

[3] 何金龙,熊钢,常宏岗,等.中国天然气净化技术新进展及技术需求[J].天然气工业,2009,29(3):91-94.

[4] 李士伦.天然气工程[M].北京:石油工业出版社,2000.

[5] 鲁艳峰,王军江.榆林气田新旧低温分离工艺的对比分析[J].天然气工业,2007,27(3):127-129.

[6] 国家质量监督检验检疫总局.GB 3096—2008声环境质量标准[S].北京:中国环境科学出版社,2008.

(本文作者:徐彦明1,2 杨小龙1,2 1.中石油长庆油田公司第二采气厂;2.中国石油长庆油田公司长北天然气开发项目经理部)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助