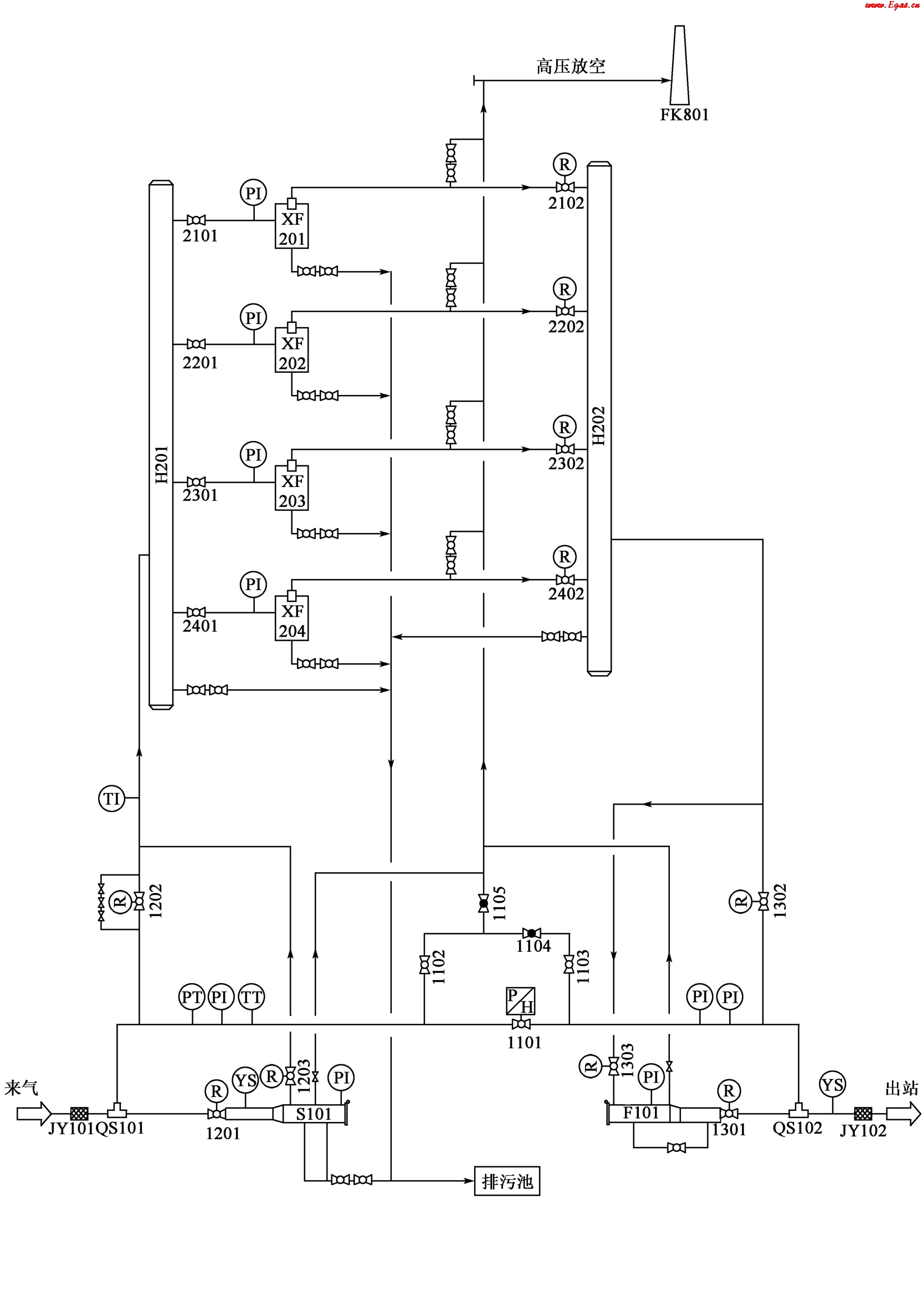

清管站的功能就是收发清管器。长输管道的清管作业有投产前清管和正常运行期间清管。投产前清管的主要目的是清除管道内杂质,主要包括施工期间的泥土、焊渣、水等。正常运行期间的清管是指管道运行一段时间后,由于气体内含有一定的杂质积存在管线内,使管输效率下降,对管线造成腐蚀等,因此需要对管线进行清管。常见清管站工艺流程图,如图3-1所示。

输气管线所用的清管器主要有橡胶清管球和橡胶皮碗清管器。

清管器在输气管内形成一闭活塞,它在天然气压差的推动下沿管壁运行,以清除和推送管内污物,这个过程称为通球清管。无论使用橡胶清管球还是橡胶皮碗清管器,它们在管内的运行情况、操作步骤及计算方法都基本相同。

(1)清管球在管内的运行速度主要取决于管内摩阻大小(污物与摩擦阻力)、输入与输出气量的平衡情况以及管线经过地带、地形等因素。球在管内运行时,可能时而加速,时而减速,有时甚至暂停后再启动运行。

(2)在管内污水较少和清管球的漏气量不大的情况下,球速接近于按输气量和起终点平均压力计算的气体流速,推球压差比较稳定,也不随地形高差变化而变化。这是因为污水较小时,球的运行阻力变化不大,球运行压差较小,球速与天然气流速大体相同。

(3)清管球在推送较多污水的管段内运行时,推球压差和球速变化较大,并与地形高差变化基本吻合,即上坡减速,甚至停顿等候增压,下坡速度加快,这是因为推球压差是根据地形变化自动平衡的。

一、清管的工艺参数

为了掌握清管作业的情况,分析遇到的问题,经常需要了解清管器的过盈量、运行距离和速度、清管压差、放空量和排污量等参数。

图3-1 清管站工艺流程图

1.清管球过盈量

清管球过盈量的计算如下:

式中 D1——清管球外径;

D2——管线内径。

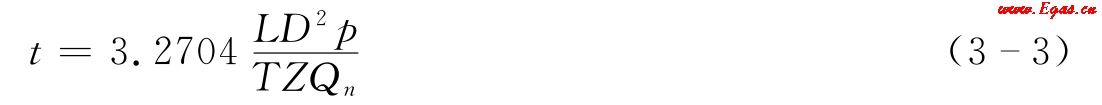

2.清管器运行距离和速度

密封良好,没有泄流孔的清管器的运行距离为:

式中 L——清管器的运行距离,m;

Qn——发球后的累计进气量,m3;

D——输气管内径,m;

pn、Tn——标准条件下的压力、温度;

p、T、Z——清管球后管段内天然气平均压力、温度和压缩系数。

在实际操作中,每隔15~30min计算一次进气量及压力,将各次气量累计,应用上式即可求得清管球的运行距离。

清管器的运行速度v=L/t(t为清管器发出以后的时间)。

预测清管器到达各观察监听点的时间为:

3.清管压差

正常输气下通球时,必须正确估计最大推球压差,在不影响天然气输送情况下,可调整输气压力和平衡气量。

影响最大推球压差的因素很多,如在清管器爬坡时推举水柱的力;球与管壁的摩擦阻力;气流、水流与管壁的摩擦力;由于爬坡或脏物卡球;清管球停止运行时再次启动克服的惯性力等。在这些因素中,起主要作用的就是清管球前水柱的静压力及污水与管壁的摩擦阻力。因此,通球前应根据高差、污水情况和目前输气压差,与理论计算压差相比较以及过去的清管实践资料进行综合分析,估计通球所需的最大推球压差。

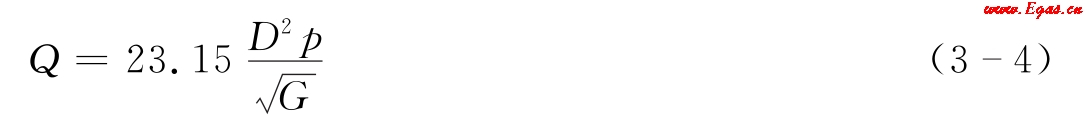

4.放空量

当高速、大量排放天然气时,管端压力p≥84kPa时,则天然气经过放喷管线开口端呈临界流动状态,此时可根据下式计算放空量:

式中 p——距放空口4倍管内径处测得的压力,MPa;

D——放空管出口端内径,mm;

G——天然气相对密度。

5.排污量

清管排污量可直接从排污池容积标尺上读出,如无排污池,可根据排污口水平喷射时的射流轨迹求排污量,由能量守恒和孔口出流的原理估算,得:

式中 W——排污量,t;

D——排污管内径,m;

x——排污口至流束落地点的水平距离,m;

y——排污口至流束落地点的垂直距离,m;

T——排污时间;

ρ——污水密度,t/m3。

二、清管站的发送与接收

1.清管站的发送

1)清管器发送前的准备和要求

(1)清管前对站场设备、管道状况进行全面检查。

(2)根据管道实际状况,确定选择清管器的过盈量。

(3)全面掌握清管方案,做好工艺操作及清管前的准备工作。

(4)检查清管器皮碗安装螺钉是否紧固。

(5)测量皮碗直径及厚度。

(6)检查发射机安装是否紧固;连接搭片是否紧固。

(7)检查清管器发出筒上压力表是否合适、完好。

(8)清管器通过指示器是否灵活好用,且已复位。

(9)准备好专用扳手、活扳手、黄油、密封脂、快开盲板密封圈和清管器送入拉出杆等材料和工具。

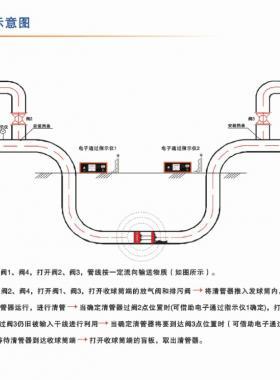

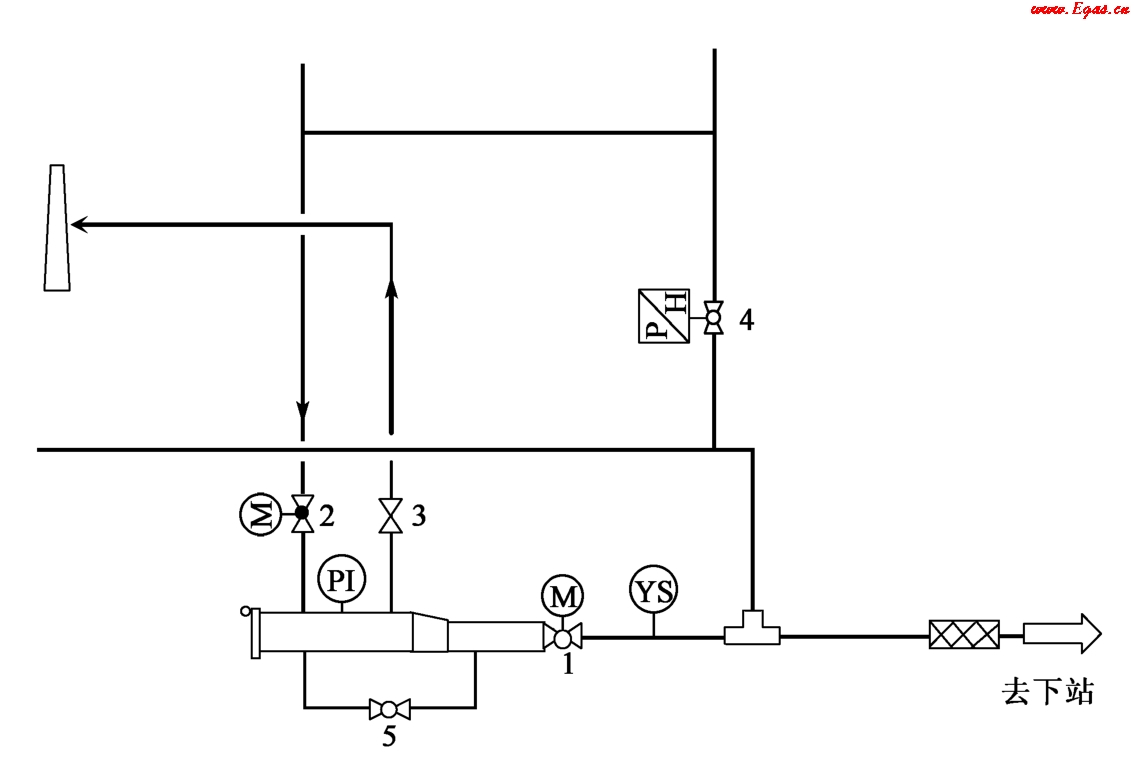

2)发送清管器流程(图3-2)

(1)清管器发送前,阀1、阀2、阀3、阀5为关闭,阀4为打开。

(2)打开清管器发送筒(以下简称发送筒)的放空阀3。

图3-2 发送清管器流程图

(3)确认发送筒内压力为零后,打开快开盲板。

(4)将清管器送至发送筒底部偏心大小头处,并将清管器在大小头处塞实。

(5)关好快开盲板。

(6)关闭放空阀3。

(7)打开发送筒平衡阀5。

(8)缓慢打开发送筒进气阀2。

(9)待阀1上、下游压力平衡后,关闭阀5、阀2。

(10)打开发送筒出口阀1。

(11)缓慢打开阀2,关闭出站阀4,将清管器发出。

(12)观察清管器通过指示器YS,确认清管器发出后,打开出站阀4,关闭阀2、阀1。

(13)打开放空阀3,观察发送筒上压力表PI,待发送筒内压力为零后,打开快开盲板,观察清管器已发出后,关好快开盲板。

(14)关闭放空阀3。

(15)如清管器没有发出,重复发送清管器操作。

(16)做好发送清管器时间、启动压力等记录。

3)发送清管器安全注意事项

(1)按操作规程开、关快开盲板;

(2)发送筒的快开盲板正面和内侧面不得站人;

(3)清管器应送至发送筒的喉部即偏心大小头处;

(4)确认清管器发送筒出口阀1全开到位。

2.清管器的接收

1)清管器接收前的准备和要求

(1)准备好需用的各种专用工具和材料。

(2)检查清管器接收筒(简称接收筒)上压力表是否合适、完好。

(3)清管器通过指示器是否灵活好用,且已复位。

(4)打开接收筒放空阀进行放空。

(5)待筒内压力为零后,打开快开盲板。

(6)将一清管器防撞球(清管球)放入接收筒内。

(7)关好快开盲板。

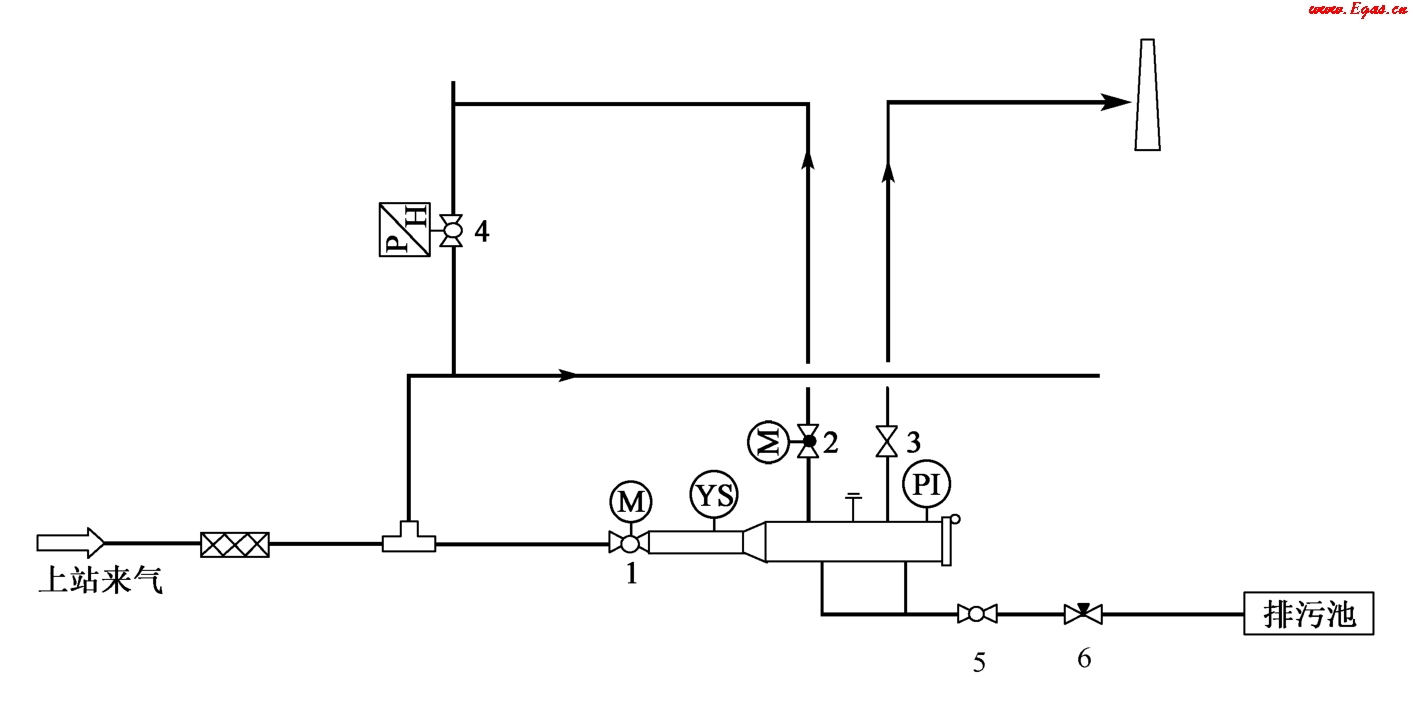

2)接收清管器流程(图3-3)

(1)接收清管器前,阀1、阀2、阀3、阀5、阀6为关闭,阀4为打开。

(2)根据清管器的运行计算数据和监测情况,在清管器到站之前,将流程切换为清管器接收流程。

(3)打开阀2。

(4)待阀1上、下游压力平衡后,打开阀1。

(5)关闭阀4。

(6)间歇打开放空阀3进行排污,如没有粉尘排出应立即关闭。

(7)间歇打开排污阀5和阀6进行排污,如无液体或污物排出应立即关闭。

图3-3 接收清管器示意图

(8)观察清管器通过站内指示器YS,确认清管器进入接收筒后,打开阀4。

(9)关闭阀1和阀2。

(10)打开放空阀3,观察压力表PI。

(11)待接收筒内压力为零后,从接收筒上的注水口向筒内注入适量清水。

(12)打开快开盲板,根据实际情况决定是否再向筒内浇入适量清水,以防止硫化铁自燃和粉尘飞扬。

(13)取出清管器,清洗接收筒和快开盲板。

(14)关好快开盲板。

(15)关闭放空阀3,恢复站内、外清管器通过指示器的原始状态。

(16)清扫场地,填写记录、汇报。

3)接收清管器操作、安全和环保注意事项

(1)按操作规程正确开、关快开盲板。

(2)确认清管器接收筒进口阀是否全开到位。

(3)开启放空阀和排污阀时动作应缓慢。

(4)清管器接收筒的快开盲板正面和内侧面不得站人。

(5)从清管器接收筒排除的污物应挖坑深埋,避免对环境造成污染。

本文摘自石油工业出版社《输气管道运行维修技术》(冯春艳,徐秀澎,赵璇,赛维钰,罗彩霞)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助