摘要:对某1500m3/h高氮装置的工艺方案进行优化比较,提出了7个工艺流程方案,比较了各方案的特点,确定了合理的方案。

关键词:制氮;高氮装置;工艺方案;优化

Optimization of Process Scheme of High Nitrogen Equipment

RUAN Jialin,GE Haojun,NAN Dengyuan

Abstract:A process scheme of high nitrogen equipment of 1500m3/h is optimized and compared.Seven process schemes are put forward,the characteristics of various schemes are compared,and the rational scheme is determined.

Key words:nitrogen production;high nitrogen equipment;process seheme; optimization

用户根据生产工艺需要将气体产品的要求提供给设备供应商,供应商将依据用户的要求进行方案优化。对于有些装置,不同的供应商的方案基本相同;而有些装置,不同的供应商提供的方案相差会很大,可能是能耗相差较大、也可能是机组配置相差较大,还可能操作大不一样。对于那些方案差别较大的装置用户该如何选择呢?下面以南京某1500m3/h(其中1400m3/h氮气压力为0.3MPa,100m3/h氮气压力为0.65MPa)高氮装置为例进行分析。

1 用户产品要求

用户产品要求(即产品氮气参数)见表1。

表1 产品氮气参数

|

氮气产品

|

流量/(m3·h-1)

|

压力/MPa

|

02的体积分数/10-6

|

|

氮气1

|

1400

|

0.30

|

≤1

|

|

氮气2

|

100

|

0.65

|

≤1

|

2 各种方案介绍[1~2]

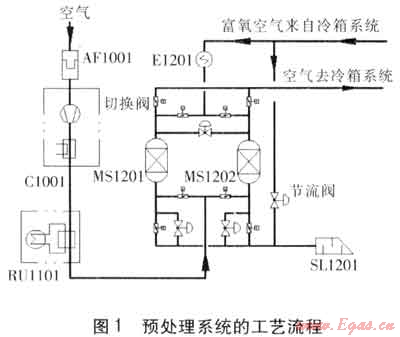

常规高氮装置预处理系统的原理和流程基本相同(只是流股参数有些不同)。主要配置为自洁式空气过滤器(AF1001)、空压机(C1001)、预冷机(RU1101)、吸附器(MS1201和MS1202)、加热器(E1201)、消音器(SL1201)。预处理系统的工艺流程见图1。

空气进入AF1001,滤去尘埃和机械杂质,进入C1001进行压缩,经末级冷却器冷却到约40℃后进入RU1101,冷却到8℃后进入纯化系统(主要由MS1201、MS1202、E1201、SL1201和阀门、管件等组成),吸附除去水分、二氧化碳、碳氢化合物。纯化系统中的MS1201和MS1202为两台立式容器,均采用双层床结构,当一台运行时,另一台则由来自冷箱系统的部分富氧空气通过E1201加热后进行再生,再生后的富氧空气和冷箱系统来的其余部分富氧空气汇合后进入SL1201放空。

出纯化系统的空气进入冷箱系统,由于冷箱系统随着方案不同变化较大,因此,以下各方案的工艺流程及方案叙述只针对不同的冷箱系统进行介绍。

2.1 方案1

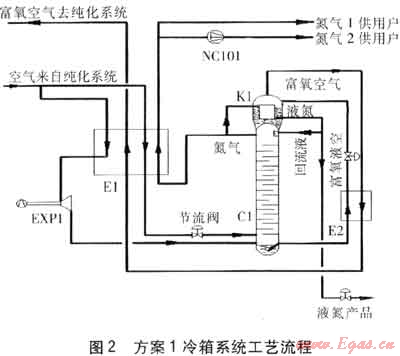

方案1冷箱系统工艺流程见图2。

该方案采用单塔精馏,正流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、冷凝蒸发器(KI)(其作用是将精馏塔顶的气体介质冷凝成饱和液体,同时将自身的饱和液体蒸发成气体)、过冷器(E2)、膨胀机(EXP1)、氮压机(NC101)。流程的特点是:氮气1直接由C1抽取并经E1复热获得,氮气2直接由C1抽取并经E1复热后,再经NC101加压获得。

来自纯化系统的空气(3286m3/h,0.52MPa,8℃)分两路进入冷箱系统内的E1,一路被返流气体(富氧空气和氮气)冷却到约-155℃后,进入EXP1膨胀制冷后进入C1的底部;另一路被返流气体冷却到露点的空气经节流阀节流后也进入C1的底部,进行精馏。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C1的顶部抽出1500m3/h氮气经E1复热后,其中1400m3/h作为氮气1供用户,其余100m3/h经NC101加压后作为氮气2供用户。C1顶部的其余氮气进入C1顶部的K1,被冷凝成液氮后,除部分作为液氮产品外,其余作为C1的回流液返回C1参加精馏。在C1底部产生的富氧液空在E2被从K1返回的富氧空气过冷,再经节流后进入K1为C1提供冷量,将C1顶部的氮气冷凝成液氮。在进入K1中的氮气被冷凝成液氮的同时,节流后进入K1中的富氧液空被气化为富氧空气,富氧空气依次经过E2和E1被复热后送入预处理系统(纯化系统)。

2.2 方案2

方案2冷箱系统工艺流程见图3。

此方案采用两塔精馏,正流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)、精馏塔(C2)、冷凝蒸发器(K2)。流程的特点是:氮气1直接由C1抽取并经E1复热获得,氮气2直接由C2抽取并经E1复热获得。

来自纯化系统的空气(3318m3/h,0.7MPa,8℃)分两路进入冷箱内的E1,一路被返流气体(氮气1、氮气2、富氧空气)冷却到约-150℃后,进入EXP1膨胀制冷后进入C1的底部;另一路被返流气体冷却到露点的空气进入C2的底部,进行精馏。在C2中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C2的顶部抽出100m3/h氮气,经E1复热后作为氮气2供用户。C2顶部的其余氮气进入C2顶部的K2,被冷凝成液氮后作为C2的回流液。在C2底部产生的富氧液空经节流后送入C1底部。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C1的顶部抽出1400m3/h氮气,经E1复热后作为氮气1供用户。C1顶部的其余氮气进入K1,被冷凝成液体后,除部分作为液氮产品外,其余作为C1的回流液。在C1底部产生的富氧液空在E2被从K1和K2返回的汇合富氧空气过冷,分别节流后,进入K1(为C1提供冷量,将C1顶部的氮气冷凝成液氮)、K2(为C2提供冷量,将C2顶部的氮气冷凝成液氮)。在氮气被冷凝成液氮的同时,富氧液空被气化为富氧空气,富氧空气依次经过E2和E1被复热后送入纯化系统。

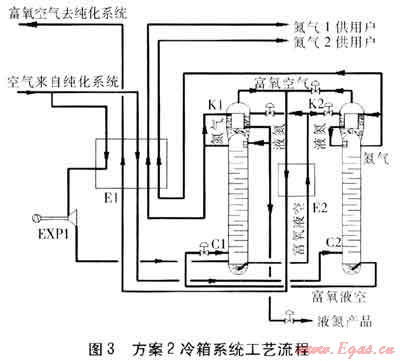

2.3 方案3

方案3冷箱系统工艺流程见图4。

该方案采用单塔精馏,正流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)、液体泵(B1)。流程的特点是:氮气1直接由C1抽取并经E1复热获得,氮气2直接由C1抽取并经B1加压后,再经E1气化获得。

来自纯化系统的空气(3360m3/h,0.54MPa,8℃)分两路进入冷箱内的E1,一路被返流气体冷却到约-155℃,进入EXP1膨胀制冷后,进入C1的底部;另一路被返流气体冷却到露点的空气经节流阀节流后也进入C1的底部,进行精馏。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C1的顶部抽出1400m3/h氮气,经E1复热后作为氮气1供用户。C1顶部的其余氮气进入K1,被冷凝成液氮后分成三股,一股经B1加压后送入E1,气化后作为氮气2供用户;另一股作为液氮产品供用户;其余的液氮作为C1的回流液参与精馏。在C1底部产生的富氧液空在E2被K1返回的富氧空气过冷,节流后进入K1,为C1提供冷量(将C1顶部的氮气冷凝成液氮);在氮气被冷凝成液氮的同时,富氧液空被气化为富氧空气,富氧空气依次经过E2和E1,被复热后送入纯化系统。

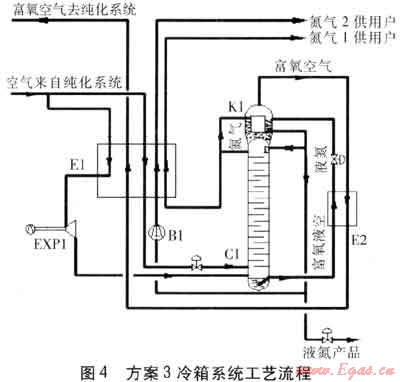

2.4 方案4

方案4冷箱系统工艺流程见图5。

此方案采用双塔精馏,返流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、精馏塔(C2)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)。流程的特点是:氮气1直接由C2抽取,依次经E2、E1复热获得,氮气2直接由C1抽取0.765MPa的氮气经节流阀减压到0.665MPa后,再经E1复热获得。

来自纯化系统的空气(3225m3/h,0.8MPa,8℃)进入冷箱内E1,被返流气体(富氧空气、氮气1、氮气2)冷却到露点后,进入C1的底部,进行第一次精馏。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮气的浓度逐渐增加,C1顶部100m3/h氮气经节流到适当压力后,进入E1被复热,作为氮气2供用户。其余的氮气全部进入C1顶部的K1,被冷凝成液氮后分成三股,一股经E2被返流的气体过冷后送入C2塔顶,作为回流液进行第二次精馏,另一股作为液氮产品供用户,其余的液氮作为C1的回流液参与精馏。在氮气被冷凝成液氮的同时,K1中的富氧液空被气化成富氧空气。

在C1底部产生的富氧液空经E2过冷,节流后进入C2进行二次精馏,得到产品氮气经E2、E1复热后作为氮气1供用户。得到富氧空气经E2复热,进入E1被复热到约-145℃后,送入EXP1膨胀制冷后,返回E1被复热后,送入纯化系统。

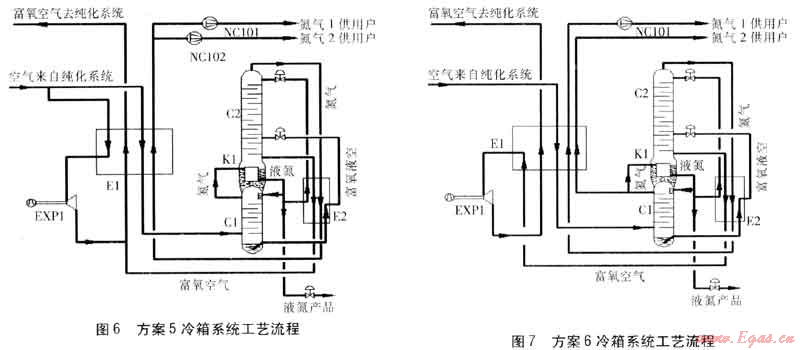

2.5 方案5

方案5冷箱系统工艺流程见图6。

此方案采用双塔精馏,正流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、精馏塔(C2)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)、氮压机(NC101)、氮压机(NC102)。流程的特点是:氮气1和氮气2均由C2抽取,依次经E2、E1复热后,分别由NC101和NC102加压获得。

来自纯化系统的空气(3255m3/h,0.41MPa,8℃)分两路进入冷箱内的的E1,一路被返流气体(氮气、富氧空气)冷却到-150℃后进入EXP1膨胀制冷后与来自E2的富氧空气汇合,另一路被返流气体冷却到露点的空气进入C1的底部,进行第一次精馏。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮气的浓度逐渐增加,进入C1顶部的K1。氮气被冷凝成液氮后分成三股,一股经E2被返流气体(氮气、富氧空气)过冷后送入C2作为回流液参与二次精馏,另一股作为液氮产品供用户,其余的液氮作为C1的回流液参与精馏。在氮气被冷凝成液氮的同时,K1中的富氧液空被气化为富氧空气。

在C1底部产生的富氧液空经E2过冷,节流后进入C2参与二次精馏,得到产品氮气经E2、E1复热后分别送入NC101、NC102加压后,作为氮气1和氮气2供用户。得到的富氧空气经E2复热,与膨胀后的空气汇合后,进入E1被复热后送入纯化系统。

2.6 方案6

方案6冷箱系统工艺流程见图7。

此方案采用双塔精馏,返流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、精馏塔(C2)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)、氮压机(NC101)。流程的特点是:氮气1由C2抽取0.25MPa的氮气依次经E2、E1复热后,由NC101加压获得,氮气2直接由C1抽取并经E1复热获得。

来自纯化系统的空气(2940m3/h,0.7MPa,8℃)进入冷箱内的E1,被返流气体(氮气1、氮气2、富氧空气)冷却到露点后进入C1的底部,进行第一次精馏。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮气的浓度逐渐增加,C1顶部抽取100m3/h氮气经E1复热后作为氮气2供用户,其余的氮气全部进入C1顶部的K1,被冷凝成液氮后分成三股。一股经E2被返流气体(氮气、富氧空气)过冷后,送入C2塔顶作为回流液进行二次精馏;另一股作为液氮产品供用户;其余的液氮作为C1的回流液。在氮气被冷凝成液氮的同时,K1中的富氧液空被气化成富氧空气。

在C1底部产生的富氧液空经E2过冷,节流后进入C2进行二次精馏。得到产品氮气经E2、E1复热后,送入NC101加压后作为氮气1供用户。得到的富氧空气经E2复热后,进入E1被复热到约-150℃,送入EXP1膨胀制冷后,返回E1被复热后送入纯化系统。

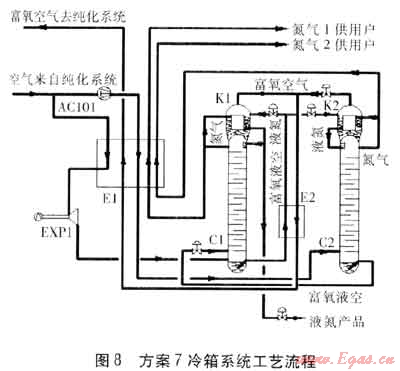

2.7 方案7

方案7冷箱系统工艺流程见图8。

此方案采用两塔精馏,正流膨胀。主要配置为主换热器(E1)、精馏塔(C1)、冷凝蒸发器(K1)、过冷器(E2)、膨胀机(EXP1)、精馏塔(C2)、冷凝蒸发器(K2)、空气增压机(AC101)。流程的特点是:氮气1直接由C1抽取并经E1复热获得,氮气2直接由C2抽取并经E1复热获得。

来自纯化系统的空气(3318m3/h,0.57MPa,8℃)分为两路,一路进入冷箱内的E1,被返流气体(氮气1、氮气2、富氧空气)冷却到约-153℃,进入EXP1膨胀制冷后进入C1的底部;另一路经AC101加压后再进入E1,被返流气体冷却到露点的空气进入C2的底部,进行精馏。在C2中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C2的顶部抽出100m3/h氮气,经E1复热后作为氮气2供用户。C2顶部的其余氮气进入C2顶部的K2,被冷凝成液氮后作为C2的回流液参与精馏。在C2底部产生的富氧液空经节流后送入C1底部。在C1中,上升气体与下流液体在塔板上充分接触,传热传质后,上升气体中氮的浓度逐渐增加,在C1的顶部抽出1400m3/h氮气,经E1复热后作为氮气1供用户。C1顶部的其余氮气进入K1,被冷凝成液氮,部分作为液氮产品,其余液氮作为C1的回流液参与精馏。在C1底部产生的富氧液空在E2被从K1和K2返回汇合后的富氧空气过冷,分别节流后进入K1(为C1提供冷量,将C1顶部的氮气冷凝成液氮)、K2(为C2提供冷量,将C2顶部的氮气冷凝成液氮)。在氮气被冷凝成液氮的同时,节流后进入K1和K2中的富氧液空被气化为富氧空气,富氧空气依次经过E2和E1,被复热后送入纯化系统。

3 各种方案比较

3.1 设备功率

各方案单体设备功率和总功率见表2。

表2 方案1~7的单体设备功率和总功率 kW

|

方案编号

|

空压机C1001

|

预冷机RU1101

|

加热器E1201

|

空气增压机AC101

|

氮压机NC101

|

氮压机NC102

|

液体泵B1

|

总功率

|

|

1

|

341.8

|

13.5

|

21.6

|

—

|

3.5

|

—

|

—

|

380.4

|

|

2

|

390.1

|

12.8

|

20.6

|

—

|

—

|

—

|

—

|

423.5

|

|

3

|

355.0

|

13.7

|

21.8

|

—

|

—

|

—

|

0.035

|

390.5

|

|

4

|

403.3

|

12.2

|

19.8

|

—

|

—

|

—

|

—

|

435.3

|

|

5

|

305.0

|

14.2

|

22.5

|

—

|

97.0

|

10.4

|

—

|

438.7

|

|

6

|

345.7

|

11.4

|

18.7

|

—

|

18.6

|

—

|

—

|

394.4

|

|

7

|

358.7

|

13.0

|

21.1

|

4.4

|

—

|

—

|

—

|

397.2

|

经过流程模拟计算,确定各种工艺流程所需加工空气量和空压机的排气压力,再根据流程模拟结果,计算出空压机(C1001)、预冷机(RU1101)、加热器(E1201)、氮压机(NC101、NC102)、液体泵(B1)、空气增压机(AC101)的功率,最终计算出总功率。

3.2 不同方案的特点

不同的方案其设备配置不一样,能耗也不相同,设备投资也会有差异,设备维修的频率和工作量也各不相同。方案比较见表3。

表3 方案比较

|

方案编号

|

配置差异

|

机组配置

|

总功率/kW

|

设备造价/元

|

设备维修

|

|

1

|

多NC101

|

适中

|

380.4

|

370×104

|

适中

|

|

2

|

多K2、C2

|

简单

|

423.5

|

395×104

|

简单

|

|

3

|

多B1

|

较简单

|

390.5

|

350×104

|

较简单

|

|

4

|

多C2

|

最简单

|

435.3

|

380×104

|

最简单

|

|

5

|

多C2、NC101、NC102

|

最复杂

|

438.7

|

430×104

|

最复杂

|

|

6

|

多C2、NC101

|

较复杂

|

394.4

|

410×104

|

较复杂

|

|

7

|

多C2、K2、AC101

|

复杂

|

397.2

|

415×104

|

复杂

|

从表3可以看出以下5点:

① 方案5最不可取,各项都最差,直接否决。

② 方案7也不可取,各项都不好,直接淘汰。

③ 从能耗上来看,方案1最优,方案3次之,方案6再次之,其余方案不可取。

④ 从设备造价上来看,方案3最优,方案1次之,方案4再次之,其余方案不可取。

⑤ 综合设备造价和能耗来看,方案1和方案3为优选方案。

综合以上分析,我们将方案1和方案3推荐给了用户。用户对我们的工作态度极为赞赏,对推荐的这两种方案都很满意。

4 最终方案的确定

① 方案3中采用低温液体泵,用户没有接触过,相对生疏些;方案1中采用氮压机,虽然维修工作量大,定期需要更换备件,但用户使用熟练,完全掌握了压缩机的操作维修技术。

② 特别是当产品氮气2不需要时,采用方案1时只需要停止运行NC101即可,冷箱内的所有设备均与需要氮气2时的运行状况一样;采用方案3时,停止运行B1,则E1的氮气2通道将没有介质流过,同时E1中的氮气1通道流量需要加大100m3/h,整个E1的运行状态将偏离正常工况。

③ 从节能环保角度出发,方案1比方案3功率减小10.1kW,能耗下降2.65%。

综合考虑后,用户最终选择方案1。

5 讨论

规格单一的产品方案相对要简单一些,当相同的产品有几种规格时方案就相对多一些,如何选取优化的方案需要考虑的因素就会更多一些。不同的方案适用于不同的用户。

① 如果从能耗来看,方案1将是用户的最佳选择。

② 综合考虑机组配置复杂程度和能耗,用户可能选择方案2。

③ 如果单从投资来讲,方案3将是用户的最佳选择。

④ 如果从机组配置简单、方便维修来说,方案4可能是用户所喜欢的。

⑤ 如果以后用户的氮气1和氮气2使用压力会变化,方案5可能会更合理。

⑥ 如果以后用户的氮气1使用压力会变化,方案6将是不错的选择。

⑦ 从产品纯度考虑的话,方案2、方案4、方案7能够满足用户要求(因为没有经过压缩机和泵的二次加工,直接获得的产品不会产生二次污染)。若综合考虑能耗和产品纯度,方案7会受到用户的青睐。

一个方案需要考虑很多因素,本文所列举的7种方案都有可能成为不同用户的选择。这就要求我们设计人员在做方案时需要集思广益,做出不同的方案,且将各种方案的优缺点告诉用户,与用户一同探讨确定较合理的工艺路线。没有最好的方案,只有更适合用户的方案。最好的是唯一的,更合理的不是唯一的,而是多个的。这就是做工程设计的艰难,需要综合考虑较多因素,进行比较,得到更适合用户的方案。

参考文献:

[1] 吴其蒙.高纯氮设备流程设计综述[J].深冷技术,2002(2):15-19.

[2] 彭旭东,周峰.低温分离法纯氮设备两种流程比较[J].深冷技术,2009(3):73-76.

(本文作者:阮家林 葛浩俊 南登元 杭州福斯达实业集团有限公司 浙江杭州 311100)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助