摘要:以柠檬酸为络合剂,采用溶胶-凝胶法制备了Ce-Co-Mn-0复合氧化物催化剂,研究了催化剂的钴锰比、Ce含量、焙烧温度对NO催化氧化转化率的影响。当 Ce、Co、Mn物质的量的比为2:1:3、450℃焙烧时,催化剂的NO转化率最高可达72%,而在其他条件下催化剂活性较差。催化剂样品的XRD、BET及SEM-EDAX分析显示:焙烧温度≤450℃的催化剂呈现出无定形态、大量孔隙通道及较大比表面积,当焙烧温度升高至600℃,开始出现晶相分离,而当焙烧温度为750℃时,催化剂的表面伴生出尖晶石相,导致其活性急剧降低。

关键词:Ce-Co-Mn-0复合氧化物;NO催化氧化;溶胶-凝胶法

Study on Preparation and Performance of NO Catalytic Oxidation Catalyst

ZHA0 Feng,YU Xue-fei,HU Guo-xin,ZOU Wei

Abstract:Taking citric acid as complexing agent,the Ce-Co-Mn-O compound oxide catalyst is prepared hy sol-gel method. The influence of cobalt/manganese ratio of the catalyst,Ce content and calcination temperature on NO catalytic oxidation conversion rate is studied. Under the Ce/Co/Mn molar ratio of 2:1:3 and calcinations at 450℃.the maximum NO conversion rate of the catalyst can reach 73%,however,the catalyst has a poor activity under the other conditions. XRD,BET and SEM-EDAX

analyses of the samples show that when the calcinations temperature is equal to or less than 450℃.the catalyst has an amorphous state,a large number of pore channels and a large specific surface area. The crystalline phase separation occurs at 600℃.and the spinel phase occurs on the catalysts surface at 750℃,which leads to a drastic reduction of the activity.

Key words:Ce-Co-Mn-0 compound oxide;NO catalytic oxidation;solgel method

目前,NOx的主要来源为电厂、供热锅炉烟气及汽车尾气,且90%~95%为NO[1、2]。应用于NOx脱除的各类方法包括:选择性催化还原法(SCR)、连续再生捕集(CRT)、NOx储存与还原(NSR)及湿法脱硝等,这些方法的共同点为在NOx脱除时NO2比NO具有更高的活性[3~5]。因此,如能将NO选择性催化氧化为NO2,对于各类脱氮方法都将是一项重要的贡献。根据NO与O2的化学反应方程及反应机理[6]可知,该反应在热力学上是可行的,但在常温下,由于NO的弱极性及化学性质的稳定性,它们的反应速度非常缓慢。NO选择性催化氧化过程是指在催化剂及一定的反应温度下,将NO催化氧化为NO2,然后根据不同的脱除方法选择不同的操作方式。如湿法脱硝过程,当氧化度提高到50%~60%时,液相吸收剂(如腐植酸钠、氨水及Na2CO3)对NOx将取得最佳吸收效率[2]。

针对NO催化氧化的重要性,国内外学者开展了积极的研究,其中以贵金属Pt、Pd催化剂的转化效率较高,300℃时转化率接近90%[7~9]。我国贵金属资源相对匮乏且造价高昂,主要用于汽车尾气处理,而大型烟气处理装置则难以实现。近年来,以过渡金属为活性主体的新型催化剂引起了国内外学者的重视,并进行了大量研究[10~12]。我国的稀土储量位居世界第一,将各类稀土元素应用于催化领域已有大量报道,其中以La、Ce应用较多。以CeO2为例,由于其强大的储存和释放氧的能力,已被应用到多个催化方向(如CO催化氧化)[13]。

依据文献[14]所述的过渡金属在NO催化氧化方面的研究,考虑到CeO2的优越储氧能力及Ce-Co-Mn发生协同效应的可能性,尝试利用柠檬酸溶胶-凝胶法合成了低价的Ce-Co-Mn-O复合氧化物,用于NO催化氧化。利用X射线衍射(XRD)、BET比表面积测试仪、扫描电子显微镜(SEM)等方法对催化剂的结构与性能进行表征,为本领域的研究提供有益的参考。

1 实验部分

1.1 试剂与仪器

化学试剂:硝酸铈[Ce(NO3)3·6H2O]、乙酸钴(C4H6CoO4·4H2O)、乙酸(CH3COOH)、柠檬酸(C6H8O7·H2O)、质量分数为50%的硝酸锰[Mn(NO3)2]溶液,生产厂家为国药集团化学试剂有限公司,分析纯;质量分数为25%的氨水,生产厂家为平湖化工试剂厂,分析纯。样品的物相分析在X射线粉末衍射仪(型号:Bruker-AXS)上进行,比表面积和外观形貌分别在BET测试仪(型号:ASAP2010M+C)和扫描电子显微镜(型号:SEM,JSM-6460)上进行。

1.2 催化剂的制备

利用柠檬酸溶胶-凝胶法[14]制备Ce-Co-Mn-O复合氧化物。将Ce(NO3)3·6H2O、C4H6CoO4·4H2O、Mn(NO3)2按Ce、Co、Mn之间金属元素物质的量的比例加入到去离子水中,待完全溶解后,加入定量柠檬酸(柠檬酸与金属阳离子物质的量的比为1.5:1),剧烈搅拌30min,用氨水及乙酸调节pH值至7,继续搅拌1.5h,全部过程都在80℃下进行。所形成的凝胶于110℃下干燥16h,然后以2℃/min的升温速率加热至300、450、600、750℃分别焙烧4h。为叙述方便,样品以CCMabc-T表示,其中a、b、c表示Ce、Co、Mn这3种金属的物质的量的比,T表示焙烧温度。

1.3 催化剂的评价

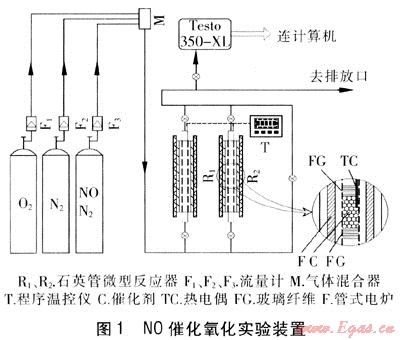

Ce-Co-Mn-O复合氧化物对NO的催化性能实验在常压固定床石英管式反应器(直径为15mm,长为40mm)中进行,实验装置见图1。其中反应器的温度控制采用XMT4000-PC程序温控仪实现,出口处NOx及02浓度由德国某公司生产的350-XL气体分析仪在线检测获得。催化模拟气样组成:NO体积分数为0.03%,O2体积分数为5%,N2平衡。反应体积空间速度为12000h-1,反应温度为150~350℃。本实验采用NO的转化率来评价催化剂的活性。

2 结果与讨论

2.1 催化剂的活性

① 钴锰比的影响

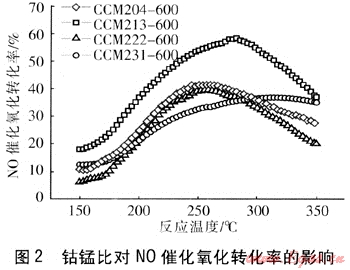

图2考察了钴锰比(此处指钴锰物质的量的比,简称为钴锰比)对NO催化氧化转化率的影响。由图2可知,当Ce、Co、Mn物质的量的比为2:1:3,反应温度为282℃时,催化氧化转化率最高,达到58%;其他3个样品的转化率则相对较低。随着锰含量的增加,催化剂的最高催化活性也有所增强,但继续增加锰而减少钻时,催化剂的催化氧化活性在一定程度上又降低,表明了钴锰具有协同效应,且1:3为该效应的最佳比例。值得注意的是,当Ce、Co、Mn物质的量的比为2:3:1时,NO催化氧化转化率随温度升高后下降较慢,表现出该催化剂具有一定的温度适应性。

② 铈含量的影响

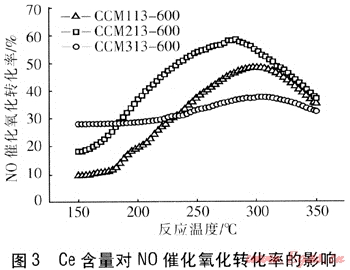

在最佳钴锰比为1:3的情况下,进一步考察Ce含量对NO催化氧化转化率的影响,见图3。当反应温度低于175℃时,随着Ce含量的增加,催化氧化活性有所增强,这可能是由于CeO2的强储氧能力在一定程度上增强了NO与O原子的接触机会。当反应温度高于175℃时,CCM213-600显示出了较高催化氧化活性,而高铈量的优势则减弱,这可能由于较高的Ce含量减少了活性物种与反应气的接触机会,降低了催化效果。

③ 焙烧温度的影响

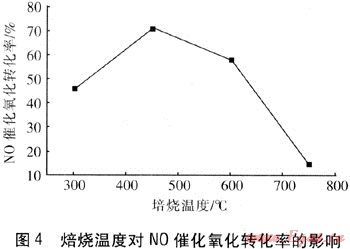

就CCM213催化剂样品,在反应温度为280℃时,图4考察了焙烧温度对NO催化氧化转化率的影响。由图4可知,当焙烧温度为450℃时催化剂的催化氧化活性最好,达到了72%,而其他焙烧温度下的转化率都低于此值。特别是当焙烧温度为750℃时,催化剂几乎失活,这可能是活性物种经高温焙烧后孔道坍塌及晶相变化导致。

2.2 催化剂的表征

① X射线衍射(XRD)分析

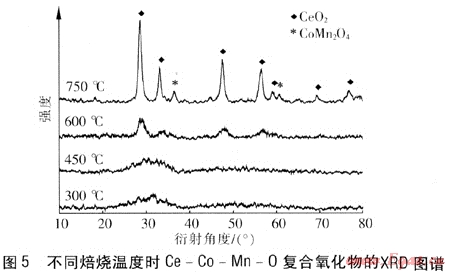

图5为不同焙烧温度时Ce-Co-Mn-O复合氧化物的XRD图谱。焙烧温度≤450℃时,样品的衍射峰十分弥散,晶体为无定形态;在600℃焙烧后,位于28.56°、33.08°、47.48°及56.33°处出现了微弱的CeO2衍射峰(JCPDS No.34-0394),但未观察到尖晶石相衍射峰。随着焙烧温度进一步升高到750℃,结晶度增加,CeO2衍射峰不断锐化和增强,并在59.09°、69.40°及76.70°等高角度也出现了衍射峰。需要强调的是,焙烧温度在750℃时,样品中在36.19°及62.26°出现了尖晶石相CoMn2O4的衍射峰(JCPDS No.01-1126),而该尖晶石相的形成将显著降低催化剂的活性,不利于NO2的生成,这与图4所示结果相符。

② BET比表面积分析

表1列出了焙烧温度对Ce-Co-Mn-O催化剂的BET比表面积的影响。可见,随着焙烧温度升高,催化剂的比表面积显著降低,这表明高温作用致使样品蜂窝状孔道结构发生坍塌,表面孔隙度降低。因此,催化剂不宜采用过高温度进行焙烧处理。

表1 焙烧温度对催化剂BET比表面积的影响

|

焙烧温度/℃

|

300

|

450

|

600

|

750

|

|

BET比表面积/(m2·g-1)

|

134.40

|

102.36

|

65.28

|

20.16

|

③ 扫描电镜及能谱(SEM-EDAX)分析

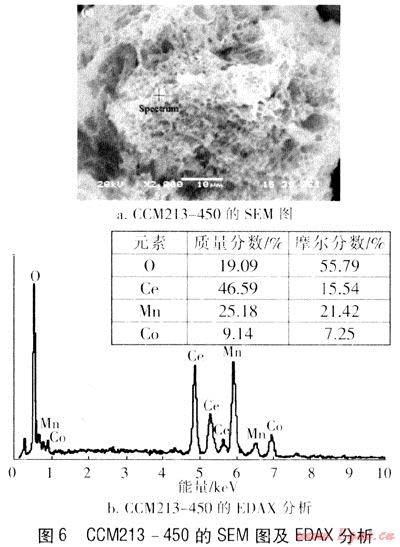

图6为样品CCM213-450的SEM图及EDAX分析。由图6a可见,催化剂表面呈现蜂窝状多孔结构,这种结构的物质可以有很大的比表面积及孔隙率。该多孔结构增加了样品的比表面积,也有利于催化反应中吸附及氧化过程的进行。但由图6a可见,表面孔径分布不均,可能与焙烧过程中升温速率过快有关。图6b为样品的EDAX分析,Ce、Co、Mn、O这4种元素的物质的量比基本满足了2:1:3:7.5的关系。

3 结论

以柠檬酸和硝酸盐为主要原料,采用溶胶-凝胶法合成了Ce-Co-Mn-0复合氧化物催化剂,应用XRD、BET及SEM-EDAX对催化剂进行表征,得出以下结论:

① 通过固定床NO催化氧化实验表明了钴锰比、铈含量及焙烧温度对NO氧化转化率具有重要影响。当Ce、Co、Mn的物质的量比为2:1:3,焙烧温度为450℃时,可获得最高的NO催化氧化转化率72%。

② XRD及BET测试显示,焙烧温度≤450℃时,样品晶相弥散,表现为无定形态。随着焙烧温度的升高,样品孔隙度下降,比表面积减小,晶体衍射峰由弥散逐渐分离,600℃时开始出现CeO2相,750℃时样品表面出现了显著的CeO2及尖晶石相CoMn2O4晶体,该尖晶石相晶体抑制了NO氧化。

③ 对样品CCM213-450,通过SEM的分析,在催化剂表面呈现出大量蜂窝状多孔结构,该结构有利于NO及O2的吸附及氧化;EDAX测试表明,Ce、Co、Mn、O这4种元素的物质的量比约为2:1:3:7.5。

综上所述,在电厂、供热锅炉等固定源烟气尾部利用该方法实现NOx的脱除是完全可行的。除进行上述NO催化氧化外,还需在尾气排放处安装碱液吸收装置(如腐植酸流化床),该法也是同时脱硫脱硝的研究热点。

参考文献

[1] IRFAN M F,GOO J H,KIM S D. Effects of N02,CO,O2,and SO2 on oxidation kinetics of NO over Pt-W03/TiO2 catalyst for fast selective catalytic reduction process[J].International Journal of Chemical Kinetics,2006,38(10):613-620.

[2] 莫建红,童志权,张俊丰.Mn/Co-Ba-Al-0催化氧化NO性能研究[J].环境科学学报,2007,27(11):1793-1798.

[3] EPLING W S,CAMPBELL L E,YEZERETS A,et al. Overview of the fundamental reactions and degradation mechanisms of NO2 storage/reduction catalysts[J].Catalysis Reviews,2004,46(2):163-245.

[4] WANG Q,PARK S Y,DUAN L H,et al.Co/KxTi2O5 catalysts prepared by ion exchange method for NO oxidation to N02[J].Applied Catalysis B:Environmental,2008,79(2):101-107.

[5] GRAHAM G W.JEN H W.EZEKOYE O. et al. Effect of alloy composition on dispersion stability and catalytic activity for NO oxidation over alumina-supported Pt-Pd catalysts[J].Catalysis Letters,2007,116(1-2):1-8.

[6] DESPRES J,ELSENER M,KOEBEI.M,et al. Catalytic oxidation of nitrogen monoxide over Pt/Si02[J].Applied Catalysis B:Environmental,2004,50(2):73-82.

[7] KANEEDA M,IIZUKA H,HIRATSUKA T,et al. Improvement of thermal stability of NO oxidation Pt/Al203 catalyst by addition of Pd[J].Applied Catalysis B:Environmental,2009,90(3-4):564-569.

[8] XUE E,SESHAN K,ROSS J R H,et al. Roles of supports Pt loading and Pt dispersion in the oxidation of NO to N02 and of SO to SO2[J].Applied Catalysis B:Environmental,1996,1l(1):65-79.

[9] SCHMITZ P J,KUDLA R J,DREWS A R. et al. NO oxidation over supported Pt:impact of precursor,support,loading,and processing conditions evaluated via high throughput experimentation[J].Applied Catalysis B:Environmental,2006,67(3-4):246-256.

[10] WANG Q,PARK S Y,DUAN L H,et al. Activity stability and characterization of NO oxidation catalyst Co/KxTi205[J].Applied Catalysis B:Environmental,2008,85(1-2):10-16.

[11] IRFAN M F,GOO J H,KIM S D.C010d based catalysts for NO oxidation and NOx reduction in fast SCR process[J].Applied Catalysis B:Environmental,2008.78(3-4):267-274.

[12] 鲁文质,赵秀阁,王辉,等.N0的催化氧化[J].催化学报,2000,21(5):423-427.

[13] 孙海龙,刘源,刘少文.锰铈混和氧化物气凝胶催化剂的研究[J].燃料化学学报,2004,32(1):93-97

[14] 李朝辉,连建设,李光玉.柠檬酸与金属离子的摩尔比对溶胶-凝胶法合成NiO/Ce0.8Gd0.2O1.9复合纳米粉的影响[J].吉林大学学报工学版,2006,36(3):79-83.

(本文作者:赵锋1 余雪飞1 胡国新1 邹崴2 1.上海交通大学机械与动力工程学院 上海 200240;2.建设部沈阳煤气热力研究设计院 辽宁沈阳 110026)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助