摘要:介绍了GB 16410—2007及EN 30—2—1:1998中灶具热效率的测试和计算方法,分析了测试及计算方法的不同对结果的影响。

关键词:GB 16410;EN 30;灶具;热效率

Comparison of Test Methods of Thermal Efficiency of Gas Hotplate between GB 16410 and EN 30

ZHANG Jian-hai,LIU Wen-bo,HAO Li-hua

Abstract:The test and calculation methods of thermal efficiency of gas hotplate in GB 16410—2007 and EN 30—2—1 are introduced. The influence of different test and calculation methods on the resuit is analyzed.

Key words:GB 16410;EN 30;gas hotplate;thermal efficiency

1 热效率的测试计算方法

① GB 16410中热效率的测试方法

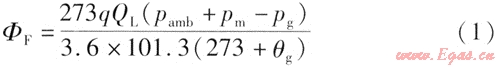

首先按照GB 16410—2007要求测试[1],通过下式获得实测热负荷:

式中ФF——实测热负荷,kW

q——实测燃气流量,m3/h

QL——0℃、101.3kPa状态下,实测试验气低热值,MJ/m3

pamb——试验时的大气压力,kPa

pm——实测燃气流量计内的燃气相对静压力,kPa

pg——温度为θg时的饱和水蒸气压力(当使用干式流量计测量时,pg值应乘以试验燃气的相对湿度进行修正),kPa

θg——测定时燃气流量计内的燃气温度,℃

通过GB 16410—2007中表17确定燃烧器选用的坐锅直径及加水量进行热效率测试。在热效率测试中,用标准气、额定压力分别对上限锅和下限锅进行热效率测试。燃烧稳定后放锅,水初温应取室温加5℃,水终温应取水初温加30℃。从初始温度前5℃时开始搅拌,到初温时停止搅拌并开始计量燃气消耗,在比初始温度高25℃时再开始搅拌,比初始温度高30℃时,关掉燃气继续搅拌,所达到的最高温度作为最终温度。由下式计算实测热效率,表达式为:

式中ηF——实测热效率,%

m——加热水量,kg

c——水的比热容,c=4.19×10-3MJ/(kg·K)

θ2——水的终温,℃

θ1——水的初温,℃

V——实测燃气消耗量,m3

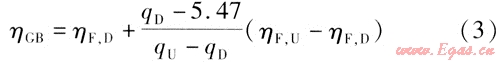

同样条件下做两次以上试验,连续两次热效率的差在两次平均值的5%以下时,取平均值为实测热效率,否则应重新试验,直到合格为止。分别测试计算完用上限锅和下限锅的实测热效率后,用下式计算试验燃烧器的热效率,表达式为:

式中ηGB——按照GB 16410的方法测试的热效率,%

ηF,D——使用下限锅试验时的实测热效率,%

qD——使用下限锅试验时的锅底热流密度(锅底热流密度=热负荷/锅在正投影面的面积),W/cm2

qU——使用上限锅试验时的锅底热流密度,W/cm2

ηF,U——使用上限锅试验时的实测热效率,%

② EN 30中热效率的测试计算方法

首先根据EN 301—1:1998热负荷条款要求进行测试[2],通过下式计算得到燃烧器的额定热负荷,表达式为:

Фn=0.278qnQH (4)

式中Фn——燃烧器的额定热负荷,kW

qn——额定热负荷对应标准状态(15℃、101.3kPa)下燃气流量,m3/h

QH——0℃、101.3kPa状态下,气体的高热值,MJ/m3

表1为EN 30-2-1:1998燃气灶具热效率测试用锅对应的测试用水量。热效率测试用水的初温应控制在(20±1)℃,在标准气、额定压力下预热燃烧器10min,预热期间把燃烧器热负荷调整到表1的额定热负荷范围的下限值。

表1 EN 30-2-1:1998燃气灶具热效率测试用锅对应的测试用水量

|

额定热负荷范围/kW

|

测试用锅内径/mm

|

测试水量/kg

|

|

1.16~1.64

|

220

|

3.7

|

|

1.65~1.98

|

240

|

4.8

|

|

1.99~2.36

|

260

|

6.1

|

|

2.37~4.20

|

260

|

6.1

|

|

>4.20

|

300

|

9.4

|

例如,某燃烧器额定热负荷为3.0kW,从表1中查得该热负荷位于额定热负荷范围栏中的2.37~4.20kW区间,则热效率测试中需把该燃烧器的热负荷调整为2.37~4.20kW区间的下限值2.37kW进行热效率测试。

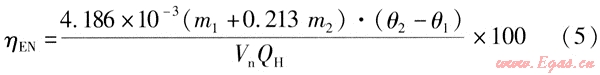

预热10min后坐锅测试,并记录下流量计的初始数值,直到水温上升到(90±1)℃,关闭阀门使燃烧器熄灭。记录锅内水温所能达到的最大值θ2,并记录下气体消耗量,然后通过下式计算热效率,表达式为:

式中ηEN——按照EN 30的方法测试的热效率,%

K——标准状态(15℃、103.3kPa)下燃气消耗量,m3

m1——水的质量,kg

m2——测试用锅的质量,kg

2 测试、计算方法及数据比较

① 测试条件及方法的比较

两个标准的测试要求比较见表2。

表2 两个标准的测试要求比较

|

测试要求

|

GB 16410—2007

|

EN 30—2—1:1998

|

|

气体热值

|

燃气低热值

|

燃气高热值

|

|

灶前压力

|

额定压力

|

额定压力

|

|

测试用水温升/℃

|

30±1

|

70±1

|

|

开始测试时间

|

燃烧器燃烧稳定后

|

燃烧开始10min后

|

|

测试热负荷

|

无需调整

|

调整到额定热负荷

范围的下限

|

|

用锅直径

|

国标规定用锅

|

欧标规定用锅

|

② 高低热值对热效率的影响

气体高热值或者低热值参与热效率公式的计算后,对热效率计算结果影响很大。通过下式得到高、低热值参与计算后对热效率的影响,表达式为:

式中η——高热值热效率与低热值热效率之比,%

考察EN 437:2003[3]及GB/T 13611—2006《城镇燃气分类和基本特性》[4]列出的气体热值参数,利用式(6)进行计算,最终得出高、低热值对热效率计算的影响为6.5%~11.2%,这说明EN 30—2—1:1998对灶具热效率的要求比国内台式灶热效率要求低是有一定原因的。

③ 锅自身吸热是否参与计算对热效率的影响

从式(5)可知,EN 30—2—1:1998在热效率计算过程中把锅自身吸收的热能也计算在内;而GB 16410—2007热效率计算中没有考虑锅以及搅拌器吸收的热量。通过实际称量GB 16410—2007规定的用锅及搅拌器总质量,然后折算到对应水比热容下的质量,再通过折算质量与注水量的比,计算出锅和搅拌器吸热对热效率计算的影响。表3为GB 16410—2007热效率测试用锅及搅拌器吸热量占水吸热量的比例。表4为EN 30—2—1:1998热效率测试用锅吸热量占水吸热量的比例。

表3 GB 16410—2007热效率测试用锅及搅拌器吸热量占水吸热量的比例

|

坐锅直径/mm

|

160

|

180

|

200

|

220

|

240

|

260

|

280

|

300

|

320

|

360

|

|

锅及搅拌器的质量/kg

|

0.245

|

0.275

|

0.315

|

0.370

|

0.455

|

0.590

|

0.850

|

1.035

|

1.070

|

1.320

|

|

折算水量/kg

|

0.052

|

0.059

|

0.067

|

0.079

|

0.097

|

0.126

|

0.181

|

0.220

|

0.228

|

0.281

|

|

注水量/kg

|

0.800

|

1.000

|

1.500

|

2.000

|

2.500

|

3.000

|

4.000

|

5.000

|

6.000

|

8.000

|

|

锅及搅拌器吸热量占水吸热量的比例/%

|

6.5

|

5.9

|

4.5

|

4.0

|

3.9

|

4.2

|

4.5

|

4.4

|

3.8

|

3.5

|

|

注:此表中没有列出坐锅直径为340mm的锅,是因为国内市场未销售此型号锅。

|

||||||||||

表4 EN 30—2—1:1998热效率测试用锅吸热量占水吸热量的比例

|

坐锅直径/mm

|

220

|

240

|

260

|

300

|

|

锅的质量/kg

|

0.825

|

0.945

|

1.190

|

1.660

|

|

折算水量/kg

|

0.176

|

0.201

|

0.253

|

0.354

|

|

注水量/kg

|

3.700

|

4.800

|

6.100

|

9.400

|

|

锅吸热量占水吸

热量的比例/%

|

4.8

|

4.2

|

4.1

|

3.8

|

通过以上比较发现,GB 16410—2007和EN30—2—1:1998的热效率测试中,锅自身吸量热占水吸热量的比例约为4%;区别在于GB 16410—2007的热效率计算中不计入这部分吸热量,EN 30—2—1:1998的热效率计算中计入了。

④ 水的温升不同对热效率的影响

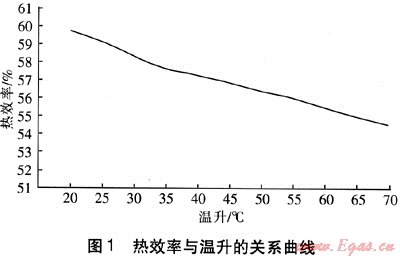

按照GB 16410—2007的测试要求,随机选取多个燃烧器和测试用锅,对不同温升的热效率进行了测试计算,取均值后得出了热效率与温升的关系曲线(见图1)。

表5为同一测试条件下随机选取的5个燃烧器和测试用锅,对应不同温升得出的热效率。

通过以上理论及对试验数据进行分析,可以看出测试中温升大小对热效率的计算结果有一定影响。GB 16410—2007测试方法下30℃温升的热效率值比70℃温升的热效率值大2%(绝对值)左右。

表5 不同温升下热效率的测试结果

|

温升/℃

|

30

|

40

|

50

|

60

|

70

|

|

燃烧器1的热效率/%

|

57.7

|

56.8

|

55.9

|

55.0

|

54.2

|

|

燃烧器2的热效率/%

|

55.3

|

55.2

|

54.5

|

53.9

|

53.5

|

|

燃烧器3的热效率/%

|

52.6

|

52.5

|

52.3

|

52.0

|

51.2

|

|

燃烧器4的热效率/%

|

62.3

|

61.5

|

61.1

|

60.2

|

59.8

|

|

燃烧器5的热效率/%

|

53.1

|

52.6

|

52.2

|

50.9

|

50.3

|

⑤ GB 16410—2007热效率插值法和EN 30—2—1:1998固定热负荷法对比

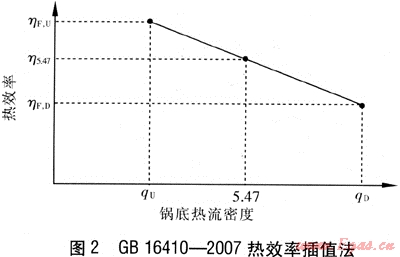

GB 16410—2007中的热效率插值法是以锅底热流密度作为横坐标,以热效率作为纵坐标建立直角坐标系。当用上限锅测试热效率时,其横坐标点qU对应的热效率为ηF,U;用下限锅测试热效率时,其横坐标点qD对应的热效率为ηF,D。然后以横坐标为5.47的竖直直线与ηF,U、ηF,D两点连线的交点的纵坐标值,作为此灶具燃烧器热效率的最终结果η5.47(见图2)。热效率插值法是在不改变热负荷的前提下得到的。

EN 30—2—1:1998热效率测试是需要改变热负荷的,将热负荷调整到额定热负荷范围的下限,其方法是否能比较客观地反映燃具燃烧状态的特性,值得商榷。

3 结语

两个标准中热效率的测试及计算方法的不同是标准化差异的缩影,也反映了标准是国家间贸易保护的工具。在当今世界大融合的环境下,如何科学、公正、取长补短、行之有效地制定及发展标准的相关条款,促进世界贸易文化的交流不仅是技术人员的责任,也是标准化委员会及政府需要考虑的事情。

参考文献:

[1] GB 16410—2007,家用燃气灶具[S].

[2] EN 30—2—1:1998,Domestic cooking appliance burning gas[S].

[3] EN 437:1993,Test gases-test pressures-appliance categories[S].

[4] GB/T 13611—2006,城镇燃气分类和基本特性[S].

(本文作者:张建海 刘文博 郝丽华 中国市政工程华北设计研究总院 天津 300384)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助