摘要:在一台蒸发量为10t/h的链条炉排炉上进行了燃煤-秸秆压块的混烧试验,混烧

秸秆压块可有效改善燃煤的着火特性,显著提高燃烧效率。与纯粹燃煤相比较,混烧质量比20%~30%的生物质压块可使锅炉的热效率提高3%左右。

关键词:秸秆压块;混烧;锅炉热效率;燃烧效率

Experimental Study on Grate Firing Multifuel Combustion of Coal and Straw Briquettes

GU Yan,LIU Liansheng,YANG Junjie,REN Qingsheng,CHEN Jianlun,LIAO Xiong

Abstract:The multifuel combustion test of coal and straw briquettes is conducted in a chain-grate boiler with the evaporation capacity of 10t/h.The combustion of mixing straw briquettes can effectively improve the ignition characteristic of coal and significantly increase the combustion efficiency.Compared to pure coal combustion,the multifuel combustion of biomass briquettes with mixing combustion mass ratio of 20% to 30% can increase the thermal efficiency of boiler by 3%.

Key words:straw briquette;muhituel combustion;thermal efficiency of boiler; combustion efficiency

1 概述

随着人类对环境问题不断的关注,生物质能作为一种新兴的可再生能源越来越受到各国学者的关注。生物质能源具有以下特点:分布广、资源量丰富、清洁可再生,并且其能源化利用过程中可以实现C02零排放。在我国,农作物秸秆产出量已经超过7×108t,折合成标准煤3.5×108t,若全部利用可以减排8.5×108t的C02。因此,有效利用生物质能源既可缓解温室效应,又能实现废弃物再利用,提高农民的生活水平,增加农民收入,具有明显的经济效益和社会效益,符合我国现阶段的国情。

现阶段生物质能利用方式主要包括生物质热解气化技术、生物质制沼气技术、生物质固化成型技术、生物质液体燃料技术、生物质直燃发电技术等。文献[1-3]介绍了链条炉排炉燃烧生物质燃料的技术现状,以及燃料变化后所引起的受热面结渣现象。通过在秸秆压块成型过程中加入一定的添加剂,可以减少受热面结渣现象,笔者在试验过程中采取了此项解决方案。本文重点介绍燃煤一秸秆压块混烧的试验结果。

2 试验现场情况

混烧试验在一台额定压力为1.3MPa、额定蒸发量为10t/h的链条炉排炉上进行。锅炉用户的特殊生产工艺造成锅炉热负荷波动较大,蒸汽质量流量一般为4~8t/h,压力在0.8MPa左右。

对于纯粹燃煤工况,锅炉正平衡计算热效率ηp的计算式为:

式中ηp——纯粹燃煤工况下锅炉正平衡计算热效率

hs——饱和蒸汽的比焓,kJ/kg

hw——锅炉给水的比焓,kJ/kg

ms——生产蒸汽量,kg

mf——消耗燃煤的质量,kg

Qf——燃煤的低位发热量,kJ/kg

采用纯粹燃煤方法,通过测试得到:hs=2770kJ/kg,hw=84kJ/kg,Qf=22583kJ/kg,mf=180.31kg,ms=1000kg,将测试参数代入式(1),计算得出ηp=65.96%。

在混烧试验进行前,我们利用热重-差热同步分析仪对纯粹燃煤情况下的灰渣含碳量、飞灰含碳量进行了测试和分析。对于灰渣含碳量分析,在升温过程中,110℃以下的质量损失约22%,是灰渣样本中的水分。400℃以上存在3个失重峰值,其中第一个峰值是挥发分的失重造成的,另外两个则是固定碳在不同温度下的反应失重。分析结果显示,灰渣中的可燃成分仍占总质量的23.15%左右,这说明燃煤在炉排上的燃尽程度不高,固体不完全燃烧热损失和气体不完全热损失均较大。

由于该炉燃煤颗粒的粒度较小,因此飞灰严重,烟道内沉积的飞灰量很大。由飞灰含碳量分析可知,相对于灰渣,飞灰中水分含量较低,仅为6%。在400℃以上仅有两个失重峰值,飞灰样本在高温的烟道内已经沉积了较长时间,因此其挥发分含量较小,但其中的固定碳含量却高达30.64%。由此可见,飞灰损失较为严重。

3 混烧试验过程及炉内燃烧情况

与煤混烧的是花生秧秸秆压块,其形状为长方体,尺寸为30mm×30mm×70mm,运输过程造成少量压块破碎成小块,但粉末状颗粒所占比例可忽略。由于成型过程中添加剂的影响,秸秆压块中灰的质量分数约15%,低位发热量约14562kJ/kg。混烧过程中,秸秆压块与燃煤的掺混比例(质量比)为20%~30%。采用人工掺混,煤斗内的混合情况见图1,两者混合比较均匀。

煤斗内的混合燃料靠自重下落,经煤闸板后落在炉排前部。由于秸秆压块的密度仅为700kg/m3,远小于燃煤的密度,因此在煤斗内下落过程中,燃煤颗粒与秸秆压块之间存在速度滑移,从而形成燃料分层。在炉排上,沿燃料层高度方向,大部分秸秆压块分布在燃料层表层,少部分分布在燃料层内。

多数的秸秆压块分布在混合燃料层表层,秸秆挥发分含量高以及挥发分着火温度低等特点,决定了混合燃料的着火时间要短于燃煤的着火时间。进入炉膛的秸秆压块迅速着火,挥发分火焰通过导热和热辐射方式,将新鲜的燃煤快速预热,使其挥发分析出速度有所加快。因此,混烧可有效改善燃煤的着火性能。一旦燃煤挥发分开始燃烧后,就会将燃煤内的固定碳温度提高,并使之具备了着火、燃烧的条件。燃料层着火情况见图2。对比燃煤情况下的着火区域可以发现,混烧可有效缩短炉排上的燃料预热区长度,一般缩短10cm左右,在炉排总长度一定的情况下,相当于延长了燃料主燃区长度,从而使燃料燃尽程度和燃烧效率有所提高。

燃料层表层秸秆压块的快速着火形成比较长的挥发分火焰,见图3。

由于生物质燃料挥发分含量高,因此预热区送风量要适当增加,以保证挥发分的燃尽。一般情况下,挥发分空间扩散燃烧过程需要补充二次风来强化,但由于该炉没有设计二次风系统,因此只能通过适当开大一次风箱的风门来补充一次风。尽管这种送风方法可在一定程度上确保挥发分的燃尽,但一次风量提高且事先无预热,导致大量冷空气进入炉膛,易造成炉膛温度降低。利用红外热像仪对炉膛温度的检测结果证实了这一理论推测,混烧情况下,炉膛温度一般为1000~1030℃,比纯粹燃煤情况下低70~100℃。

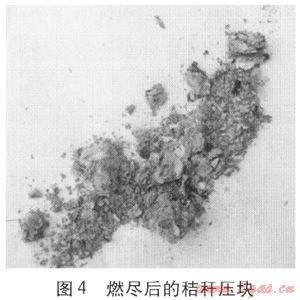

混烧不仅改善了燃煤的着火性能,还改善了主燃区燃料层内空气与燃料的混合。秸秆压块在冷态情况下是致密的块状结构,受热时挥发分析出,自身将成为疏松的孔状结构,且膨胀、体积增大。由图3可以观察到燃料层表层的体积膨胀后的秸秆压块。燃尽后的秸秆压块见图4,其结构是疏松多孔状的。

同样,在燃料层内部,秸秆压块同样会发生膨胀,使燃料层厚度有所增加,秸秆压块附近的煤层将出现孔隙。这样一来,燃料层通风阻力将有所减小,从炉排底部送入的空气将更容易渗透到燃料层上部,从而使燃料层还原区厚度有所减小,C0等不完全燃烧产物生成量有所减少。

对于混烧工况,锅炉正平衡计算热效率ηm的计算式为:

式中ηm——混烧工况下锅炉正平衡计算热效率

mf,1——秸秆压块的质量,kg

Qf,1——秸秆压块的低位发热量,kJ/kg

当秸秆压块的掺混质量比为23%时,通过测试得到:hs=2770kJ/kg,hw=84kJ/kg。消耗燃料的总质量为189.76kg,其中mf=146.11kg,mf,1=43.65kg。Qf=22583kJ/kg,Qf,1=14555kJ/kg。将测试数据代入式(2),计算得出ηm=68.49%,比纯粹燃煤提高了2.53%。

4 结论

① 混烧后经过正平衡计算,锅炉热效率提高到68.49%,比纯粹燃煤情况下提高了2.53%,并降低了燃料成本。

② 秸秆压块与燃煤在一定的掺混比例下混烧,可有效改善燃煤的着火性能,使炉排主燃区长度增加,燃煤燃尽程度提高。

③ 秸秆压块燃尽后的疏松结构,有效降低了燃料层的通风阻力,空气与燃料的混合加强,从而提高了燃烧效率,并且该疏松结构可以束缚内部灰粒,抑制熔融性飞灰造成的受热面结渣。

参考文献:

[1] 毕慧杰,吴英伟,黄芝.层燃锅炉燃煤改烧生物质颗粒燃料的探讨[J].节能,2009(1):27-29.

[2] 孟丰平,楼锦杰.层燃燃煤炉改烧生物质燃料引起的事故分析[J].工业锅炉,2009(1):51-53.

[3] 吕玉庭.层燃锅炉复合颗粒燃料煤的研究[J].黑龙江科技学院学报,2006(1):35-37.

(本文作者:谷岩1 刘联胜2 杨俊杰1 任勃生1 陈建伦1 廖雄1 1.新奥(廊坊)燃气技术研究发展有限公司 河北廊坊 065001;2.河北工业大学能源与环境工程学院 天津 300130)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助