摘要:苏里格气田普遍采用井下节流的生产工艺,虽达到了简化气井地面流程、节约开采成本的目的,但同时也给气井动态监测和压力测试带来了困难。多年来,苏里格气田不断探索适合实际情况的气井压力监测分析方法,从不关井测压技术、井筒液面监测技术、井口压力折算技术入手,形成了一整套具有苏里格气田特色的压力动态监测方法,并试验成功了基于井口数据采集、集气站进行处理分析的远程试井技术和不稳定试井分析技术,实现了压力计不下入井下开展气井测试工作的目标。现场应用表明,该套技术基本满足了苏里格气田气井动态分析和生产管理的需求。

关键词:苏里格气田;气井;压力;动态监测;试井解释;远程传送;管理

苏里格气田于20世纪90年代勘探发现,是典型的“低渗、低压、低丰度”超大型致密气田,具有面积大、储量大、井数多、储层非均质性极强的特点,地质开发特征比较复杂,开展气田动态分析研究、深化气田认识十分必要。另一方面,苏里格气田坚持采用“降低成本、简化开采”模式,采用的中低压集气工艺使得气田、气井动态监测工作难以开展。最为突出的是气井采用井下节流工艺技术,限制了常规的动态监测方法和测试工具的应用,一些重要的监测项目(如地层压力测试和不稳定试井等)无法实施。

为了应对这种复杂情况,苏里格气田结合实际情况开展了大量研究和现场试验,针对气田气井开发动态监测技术和分析方法积极探索和创新,初步形成r一套具有苏里格气田特色的动态跟踪监测、动态分析及试井方法技术系列,解决了气田、气井压力监测项PI无法实施的难题,基本满足了气田开发动态跟踪分析和生产管理的需求。

1 简化开采方式下的气井压力动态监测和评价方法

苏里格气田气井井深介于3200~3500m,而井下节流器一般安装在井深1600~1800m处,压力计无法下至井底实测,但可监测井口压力(井口流动压力、井口静止压力等)。已经提出了不关井测压技术、井筒液面监测技术和井口压力折算技术等,经过大量应用实践,证实这些方法评价地层压力是实用可行的。

1.1 不关井测压技术

不关井测压技术是不必对气井进行关井复压测试、仅利用生产动态资料求取地层压力的一种地层压力评价技术。目前应用比较成熟的主要有流压-累计产气量法和现代产量不稳定分析法两类。

流压-累计产气量法的思路是:对于外边界封闭的均质气藏,当地层中的流体渗流进入拟稳定状态后,地层中各点压降速度相等并等于一常数,即认为气井井底流压与地层压力在下降动态趋势上是一致的,气井地层压力与累计产气量关系也服从二项式关系[1]:

pR=aGp2+bGp+p′ (1)

式中pR为地层压力;Gp为气井累计产气量;p′为气井Gp=0时流动压力与地层压力之差。

这种方法的适用条件是气井生产时间较长、配产较为稳定,并获得了井口压力和累计产气量测试数据等。对苏里格气田实际气井的应用结果,发现计算值和实测值之间的绝对误差仅为0.46MPa。

现代产量不稳定分析法[2]依靠单井模拟器或单井模拟软件,通过模拟气井生产历史、建立气井地质模型来计算气井地层压力,适用于地质情况比较清楚、生产历史较长、产量保持相对稳定的气井,当具备气井关井复压测试数据时,模拟计算效果很好。苏里格气田采用的单井模拟软件以RTA软件为主,对几十口气井进行模拟计算,计算压力与实测压力间的绝对误差为0.55MPa,说明该方法用于评价地层压力基本可靠。

1.2 井筒液面监测技术

苏里格气田范围内局部存在地层水分布,部分气井产少量地层水,由于气井普遍低产,带水生产能力弱,气井容易形成积液,此时气井井筒不再为纯气柱状态,常规的井底压力计算方法不再适用。对气井井筒液面实施动态监测的目的就是掌握气井井筒的积液程度,不仅可用于气井产水动态分析,还可用于计算气井井底压力。

目前针对气井井筒液面的监测方法是采用超声波油套环空液面测试,这种测试方法源于油井井筒内油面深度监测,后被成功移植到了气井,其原理是利用声波反射原理探测井筒内的液面深度位置。利用回声仪在气井井口进行环空液面探测,具有成本低、速度快、操作方便、精度可靠的特点,一般同时采用音速法和接箍法两种测试方法互相验证,确保结果准确可靠。

1.3 井口压力折算技术

利用井口压力折算井底压力是一种成熟方法。按照井筒内的能量守恒定律,纯气井静气柱条件下静止气体压力随井深变化关系符合如下方程[3~6]:

式中g为天然气相对密度;L为气层中部井深或测压点井深,m;pws为井底流压,MPa;pwh为井口静压力,MPa;T为温度,K;Z为偏差系数。

式(2)中温度、偏差系数都是井深的函数,即为变量。传统的处理方式是假设T、Z都为井筒内的平均值(即Tavg、Zavg)并保持为常数,那么对式(2)积分可得到气井静止井底压力的计算公式:

上述气井静止井底压力的计算方法一直得到广泛应用,但在苏里格气田具有特殊性。仔细分析发现,引入“平均温度”、“平均偏差系数”这种简化处理方法虽大多数情况下误差很小可以忽略,但苏里格气田区内地表的昼夜温差大(8~18℃),气体偏差系数随深度而变化更加显著,必然引起较大误差。经过多年研究和实践,找到了适合苏里格气田具体情况的井口压力折算方法。

为了更加准确地考虑气体偏差系数随井深不断变化的情况,提出了分段积分法计算井底压力。方法的实质是考虑井筒温度的分段校正,即从井底往上分成若干段作分段计算,在井口段温度根据实测确定。

对式(2)的右边进行数值积分,把(pws,pwh)段平均分作n个压力段(pi-1,pi){i=1,2,3,…,n;p0=pwh,pn=pws),并使每个压力段的步长足够小,则有:

式中Ii=(TZ/p)i,i=1,2,3,…,n。

另外,对气体偏差系数确定方法开展研究发现,在提出并投入使用的十多种偏差因子计算公式中,Hall Yarborough方法、LXF方法、Gopal方法、DPR方法、DAK方法等5种方法的结果误差相对最小,其中Hall-Yarborough方法在常压和超高压情形下均有较高的精度,计算结果相对误差只有1.071%。

为了验证分段积分法计算井底压力的可靠性,针对12口井的计算地层压力与实测地层压力进行对比分析,结果发现进行井口温度分段校正后计算地层压力的折算精度平均提高了2%,误差仪为0.3MPa,效果十分理想。

2 气井远程试井技术

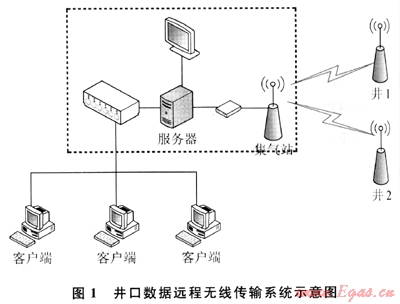

所谓远程试井技术,即在井口安装压力变送器对压力数据进行采集与传输,通过集气站设置或控制,井口自动记录井口压力、温度、流量变化数据,然后将测试数据直接通过无线传输技术,实时传输到集气站站控系统或气田生产数字化管理平台后进行资料处理、解释和分析。不仅解决了苏里格气田开发面临的地层压力测试难问题,而且为苏里格气田井下节流器的正常使用和动态监测提供了技术保证。压力远程传输步骤模块见图1。

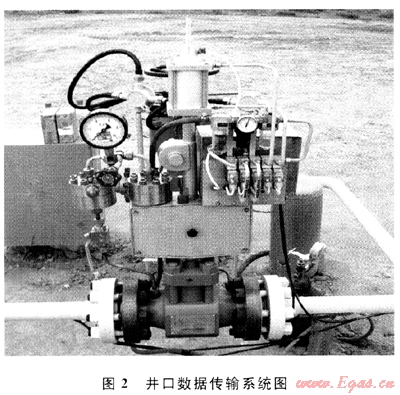

远程测试技术的核心主要在于两个方面:①依靠井口数据远传技术,在井口安装压力变送器对套压进行数据采集与传输;②建立适合苏里格气田实际的压力折算模型和计算系统,进行试井解释和分析。图2是已经投入使用的井口数据传输系统。

采用数据筛选方法、压力导数确定方法、数据磨光处理方法和温度校正方法,成功地解决了实时连续的井口压力远程传输数据量大,波动变化范围也大,数据点多且零乱的问题。已经建立了完善的远程试井流程,优化了远程试井数据录取间隔设计,编制完成了井口试井解释软件并在数字化平台上全面实现。

3 远程试井技术的试验和推广应用

通过井口压力测试资料分析,可以与井底压力测试一样获得地层和井筒等气藏工程分析所需的参数,这样可以大大简化气田的测试工艺过程,从而节约气田的开发成本。在2009年完成了15口井的井口压力恢复试井试验,之后得到了进一步的推广应用,至今已完成了26口井的远程试井测试分析,皆取得了预期效果。

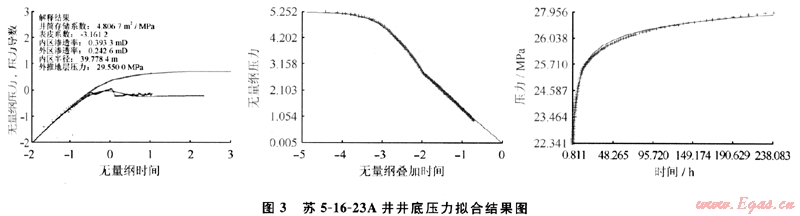

苏5-16-23A关井前生产时间为1020h,关井前流量为2.46×104m3/d。应用前面介绍的方法,对某井井口测试的压力计算到井底,经过数据筛选、经过磨光处理后,根据压力及其导数双对数曲线形态特征,选择复合试井模型进行解释分析,其拟合结果曲线如图3所示。

最终得到了该井表皮系数为-3.16,说明是压裂后受效井,表皮系数较小;分析该井地层模型为复合地层,内区渗透率为0.39mD,内区半径为39.7m,说明近井地带40m左右是压裂后渗透性改善区;而外区渗透率0.2426mD,说明压裂缝外围地层的渗透情况。

试验和推广应用效果证实,远程测试技术达到了常规测试技术的要求和效果,并有针对性地解决了苏里格气田简化生产流程开采条件下压力测试的特殊困难,运用前景良好。

参考文献

[1] 童宪章.气井试井理论与实践[M].北京:石油工业出版社,1983.

[2] 廖新维,沈平平.现代试井分析[M].北京:石油工业出版社,2002.

[3] 李士伦.气井井底压力计算的新方法[J].石油勘探与开发,1983,10(3):71-77.

[4] 李成勇,蒋裕强,伍勇,等.多层合采气藏井底压力响应模型通解[J].天然气工业,2010,30(9):39-41.

[5] 李颖川.计算气井井底压力的数值方法[J].西南石油学院学报,1989,11(4):63-69.

[6] 李治平,赵必荣.平均温度平均压缩系数法计算气井井底压力的改进[J].天然气工业,1990,10(4):57-60.

(本文作者:何丽萍1,2 毛美丽3 廖红梅3 范继武3 1.西安石油大学;2.中国石油长庆油田公司勘探开发研究院;3.中国石油长庆油田公司苏里格研究中心)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助