摘要:为满足广东珠三角地区日益增加的天然气需求、提高LNG接收站设备的备用能力,2009年广东大鹏LNG接收站在原来6套气化生产线的基础上,扩建了3套气化生产线。为了减少扩建设备调试活动对正常生产运行系统的影响,进行了一系列试验研究。结果指出:调试成功的关键是组建合理的组织机构、制订详尽的调试计划和规范使用气化生产线单体设备的调试开车技术,并在此基础上提出了在运行LNG接收站扩建设备调试的9条安全技术保障措施。由此保证了原有生产装置的正常运行和调试工作的零事故。

关键词:LNG接收站;扩建设备调试;调试策略和方法;调试组织结构

液化天然气(LNG)接收站主要用于LNG的卸载、储存、再气化和天然气到用户的输送[1]。LNG再气化设施包括LNG增压泵、气化器和海水泵。中海石油广东大鹏LNG接收站一期再气化生产线的单台增压泵、气化器和海水泵的容量互相匹配,考虑槽车站的用量,低压泵有2台的冗余[2]。为了满足广东珠三角地区日益增加的天然气需求,2009年广东大鹏LNG接收站在原来6套气化生产线的基础上,扩建了3套气化生产线。扩建设施包括2台高压泵、3台气化器(其中2台开架式气化器ORV和1台浸没燃烧式气化器SCV)和2台海水泵,扩建优化了气化生产线的配置,提高了LNG接收站的气化能力和设备的备用能力。扩建设备调试由广东大鹏液化天然气有限公司内部运行人员执行。设备的调试是保证成功开车关键的一环,由于LNG设备介质的特殊性,同时为了减少调试活动对正常生产运行系统的影响,在运LNG接收站扩建设施的调试与LNG接收站一期开车调试不同,采取了不同的调试策略,以保证正常生产和调试的零事故[3~8]。

1 调试的组织管理

1.1 调试组织结构

合理的设备调试人员组成和分工是成功调试的关键因数之一,调试组织人员包括工艺人员、电气仪表控制人员、机械人员和安全人员,各专业工程师提供技术支持,调试负责人制订调试计划,协调和跟踪各专业调试工作的进度。

1.2 调试策略和方法

气化设施包含的高压泵和气化器是LNG接收站的核心设备,调试时,除了要考虑调试工作本身的安全之外,还要考虑调试工作对运行系统的影响以确保正常生产。

整个调试工作受控于同步调试运行计划(SIM0PS),所有调试活动必须遵守LNG接收站运行工作票制度,各个预调试和调试阶段必须严格执行操作规程。

调试工作分为设备预调试和设备调试两个阶段。设备预调试工作主要包括水压试验、吹扫、气密试验、惰化干燥,设备调试工作包括冷却、试开车和设备性能测试。设备预调试T作同时包含了电气一、二回路的连接和测试、电气保护定值校定、仪表控制回路测试、控制模块组态和功能测试等。调试的主要策略和方法如下:

1) 水压试验压力为1.5倍设计压力至少10min的强度试验,至少30min的严密性试验,在持续时间内无明显压降。

2) 低压系统的气密压力为运行压力,持续时间内无明显压降,用根据美国机械工程师协会标准(ASME)编制的氦泄漏检验标准进行高压系统气密试验[9],压力不超过设备管线设计压力的25%,氦气浓度(体积分数)为10%,压力至少保持30min,合格标准为小于10-6Pa·m3/s。

3) LNG和NG管线、设备系统惰化干燥标准为含氧量(体积分数)不大于1%,露点不高于-40℃。

4) 安装机械完工后,对碳氢工艺介质设备系统组织开车前安全检查,系统引入碳氢介质前,安全检查遗留A项必须全部关闭。

5) 冷却介质源的选择要充分考虑对运行系统的影响,液体冷却速率控制在3℃/h以内,管线上下管壁温差小于30℃,气体冷却速率不大于10℃/h,冷却时密切观察管线位移情况。冷却阶段要求对阀门进行微动试验,防止因冷胀、收缩、变形等引起的卡涩。

6) 仪表控制回路测试、控制模块功能测试应在控制工程师站完成,以屏蔽中控室的报警信号,减少对DCS操作员正常生产的干扰。

7) 对于双母管的海水系统,海水泵的调试要求切换出单独的母管配合调试,而对于单母管系统的高压泵和气化器等,启动时保持气化生产线上下游的流量平衡,并在低负荷运行2~4h以考核控制系统的可靠性和设备运行的稳定性,再高负荷并入运行系统运行。

8) 公用工程系统必须在设备调试前投入运行,消防设施通过消防部门验收并取得合格证。

9) 单体设备调试进行二级风险分析,找出调试工作过程中的所有风险和相应风险控制措施,保证调试工作和正常生产的安全。

1.3 系统分解[10]

1) 公用工程系统,包括淡水、氮气、仪表风、工厂风的公用工程站。

2) 消防系统,包括消防水栓炮、气体探头、火焰探头、低温探头等。

3) 电气开关一、二次系统。

4) 高压泵和管线系统。

5) ORV和管线系统。

6) SCV和管线系统,反渗透水处理单元。

7) 海水泵系统。

2 再气化单体设备的调试技术

2.1 0RV调试

ORV的调试包括海水分布调整、管线冷却升压、低负荷运行考核和性能测试。

1) 海水槽内海水的调整。先将海水流量调整到额定值,通过调整进口分配蝶阀调整各海水槽水深偏差为±10mm,海水槽水量调整后,通过如下方法观察海水流量变化时海水在换热翅片上水膜的变化情况(ORV在备用状态时必须保证换热翅片有水膜):①调整海水到低流量报警设定值观察水膜;②调整海水到低流量跳车设定值观察水膜;③以100~50t/h的速率继续降低流量直到换热翅片的水膜消失,记录此流量值;④缓慢增加流量直到水膜在换热翅片重新形成,记录此流量值。

2) 海水建立后,才能开始管线和ORV的冷却,第一次冷却和升压一般需要2h,操作中控制冷却速率小于3℃/h,升压速率小于4000Pa/h,注意管线位移振动情况。

3) 低负荷考核运行可靠性,即使设备跳车,但由于流量只有80t/h左右,也不会致使LNG接收站因物料平衡被打破而造成输出中断事故。

4) 性能测试包括额定流量的0、25%、50%、75%、100%、110%和125%各点时0RV的运行性能是否满足接收要求并计算效率。ORV性能接收标准为:10℃时海水温差小于5℃;LNG和NG压差为0.196MPa;噪音为85dB;NG出口最低温度大于2℃。

2.2 SCV调试

相对于ORV系统,SCV系统较为复杂,主要的辅助系统包括燃料供应系统、燃烧系统、反渗透水处理系统、冷却水系统和加药系统等。所有辅助系统必须调试开车成功,才能进行气化系统的调试。SCV系统的调试顺序如下:

1) 仪表回路和仪表校验、阀门开关和行程试验。

2) 反渗透水处理单元制水。

3) 水浴建立液位,静态24h后要求氯含量在15.5mg/m3以下,pH值为6~8。

4) 冷却水泵工作,燃烧筒水套出水正常。

5) 燃烧风机最大负荷4h试验结束后,轴承和电机温度正常,风机在燃烧器最低和最大风量区间运行时水浴涡流正常。

6) 燃料气供应正常。

7) 一级点火调试完成,火焰颜色、长度正常,燃烧室内所有积水吹干,无阻塞燃烧空气喷嘴现象。

8) 二级点火和燃烧风气比调试。

9) 工艺管线冷却和管线升压。

10) SCV低负荷考核,SCV在60t负荷点运行2~4h,考核运行的稳定性。

11) 性能测试包括额定流量的0、25%、50%、75%、100%、110%和125%各点烟气、水浴水温、气化效率、燃料气消耗量等指标。烟气各气体含量标准为:氧含量大于3.6%(体积分数),一氧化碳含量小于50mg/m3,氮氧化物含量小于75mg/m3。

2.3 高压泵调试

高压泵调试分为冷却、试启动、低负荷运行考核及性能测试。

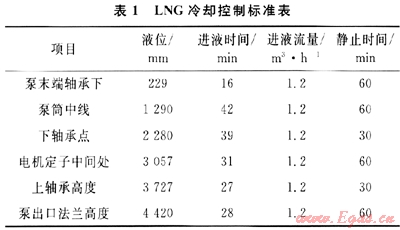

1) 高压泵的冷却可直接用LNG缓慢冷却,由于出口管线的应力设计问题,首先用蒸发器BOG冷却到-130℃(冷却速率不大于10℃/h),再切换为LNG冷却,第一次液体冷却控制标准如表1所示,总耗时约8h,保证泵各部分完全冷却。

2) 冷却后试启动高压泵,可根据出口压力判断转向的正确性,如果转向,出口压力通常只能达到额定压力的50%左右。高压泵1h内最多可启动4次,并分别间隔5min、15min、30min。由于高压泵输出采用单一母管,LNG通过回流阀返回LNG储罐,借此考核泵低负荷运行情况,减少对运行系统的干扰。

3) 高压泵性能测试考核额定流量的43%(泵运行最小流量)、55%、70%、80%、100%、110%和125%各点的扬程、振动、电流功率和效率等指标是否满足设计要求。

3 结论

1) 设备调试是各专业调试的组合,制订详尽的调试计划、统一协调调试进度、厂家和工程师的专业支持是调试成功的保障。

2) 编写正确的调试规程并严格执行,充分考虑整个调试过程的风险并采取相应的控制措施,是安全成功调试的决定因素。海水泵、ORV相继在2009年8月完成调试,SCV在2009年12月投产,高压泵在2010年2月开车成功,整个调试过程没有发生事故。

3) 扩建的高压泵选择了不同厂家的设备,对比新老泵运行性能测试结果,在相同流量时泵的扬程存在差异,如在450m3/h左右流量时,老泵P1105B比新泵P1105H的扬程高出40m,换算成压力超过300kPa,由于系统采用母管式工艺流程,并列运行时势必存在流量的不均匀分布,新老泵并列运行的操作需要在实际工作中不断总结经验。

4) 开车前组织各专业安全检查并对遗留项分类,确保所有A项不消除不对系统引入危险介质,对安全开车有非常重要的作用。

参考文献

[1] 顾安忠.液化天然气技术[M].北京:机械工业出版社,2003.

[2] 赵德廷.广东大鹏LNG接收站终端总体设计及主要工艺优化[J].中国海上油气,2007,19(3):208-213.

[3] 徐博.世界LNG发展现状与趋势[J].石油管理干部学院学报,2004,11(2):4-6.

[4] 王良军,刘杨,罗仔源,等.大型LNG地上全容储罐的冷却技术研究[J].天然气工业,2010,30(1):93-95.

[5] 陈永东,陈学东.LNG成套装置换热器关键技术分析[J]天然气工业,2010,30(1):96-100.

[6] 戴成阳,黑剑平,马路,等.新疆广汇LNG装置试车运行技术分析及改进[J].石油与天然气化工,2009,38(3):191-195.

[7] 李明,王晖,温冬云,等.部分液化型LNG生产装置的设计[J].石油与天然气化工,2008,37(4):312-316.

[8] 谢刚,王天明,邵拥军,等.LNG管路保冷厚度的计算[J].石油与天然气化工,2007,36(5):373-376.

[9] 中国国家技术监督局.GB/T15823-1995氦泄漏检验[S].北京:中国标准出版社.1996.

[10] 初燕群,陈文煜,牛军锋,等.液化天然气接收站应用技术(Ⅰ)[J].天然气工业,2007,27(1):120-123.

(本文作者:柳山 魏光华 王良军 罗仔源 中海石油广东大鹏液化天然气有限公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助