摘要:为了避免天然气在输送过程中形成天然气水合物而造成管线堵塞,在管输前必须对天然气进行油、气、水的分离处理,使天然气的水露点、烃露点能符合管输要求。柴达木盆地南八仙油气田中浅层天然气处理采用了加拿大进口橇装天然气处理装置,该装置具有自动化程度高、易于操作、占地面积小的优点,能有效地对天然气进行油、气、水的分离。为此,详细介绍了该天然气处理技术,并根据实际情况对处理系统的参数进行了调整与优化,保证了处理系统的安全、高效、平稳运行。

关键词:南八仙油气田;中浅层天然气;处理装置;液态烃;温度控制;参数优化

1 气田概况

柴达木盆南八仙油气田具有中、深层两套气藏,其中中层气藏地质储量为70.2×108m3,可采储量39.3×108m3[1],有生产气井15口,年生产天然气能力1.2×108m3。地层压力系数为1.04,天然气中凝析油含量为9~20g/m3,不含H2S(天然气组分见表1)。

表1 南八仙气田天然气组成表

|

组分

|

体积分数(%)

|

|

N2

|

2.21~5.02

|

|

C1

|

80.82~93.13

|

|

C2

|

3.23~10.28

|

|

C3

|

0.52~2.41

|

|

C4

|

0.14~1.58

|

|

C5

|

0.04~0.76

|

|

C6

|

0~0.06

|

|

CO2

|

0

|

|

H2S

|

0

|

2 天然气处理流程

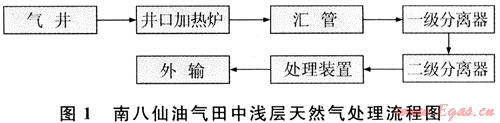

天然气从井口喷出后,为了避免携带出的地层水和少量原油在节流处形磊天然气水合物堵塞管线[2],采用加热炉加热,提高天然气的温度,加热后天然气经过汇管后进入一级分离器进行初次分离,分离出部分液体及可能产出的砂,然后进入二级分离器再次分离出气体中携带的液体。为了进一步降低天然气中的液相,在天然气处理装置中注入乙二醇以除去雾态的水,然后通过低温分离器在-15℃下凝析出天然气中的重质组分,经处理后的天然气再进入管线外输[3](见图1)。

3 天然气处理装置的结构及功能

该装置最显著的技术特点是通过丙烷辅助制冷以降低来气温度。该装置由5大系统组成:天然气流通系统、丙烷辅助制冷系统、乙二醇循环利用系统、自动控制系统、液态烃回收系统。

3.1 天然气流通系统

天然气从二级分离器流出后进入中压天然气处理装置,和注入的乙二醇进行混合,以吸收天然气中雾态的水,防止其在低温状态下与天然气结合形成天然水合物而冻堵管线,然后经节流阀和低温丙烷进行热交换后进入低温分离器,分离器温度为-15℃,在该温度下天然气中的重质组分开始凝结成液态烃,此后,液态烃和乙二醇水溶液沉降到低温分离器底部,经过脱水、脱烃的天然气再经计量装置计量后进入外输管线。

3.2 丙烷辅助制冷系统

丙烷辅助制冷系统主要作用是降低来气温度,使重质组分的气态烃在较低的温度下凝结析出,以降低天然气的烃露点,防止低温环境下重质组分的气态烃在输气管线凝结析出而影响输气管线的平稳运行。

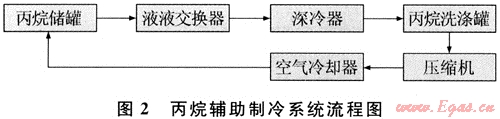

对于低压天然气(进站压力小于6MPa)采用的主要制冷方式是冷剂(丙烷)循环变相制冷。丙烷循环制冷系统由压缩、冷凝、膨胀和蒸发4个过程组成,其中关键设备为压缩机、空气冷凝器、节流阀及蒸发器。循环制冷过程为:①压缩机供给冷剂内能,气态丙烷压力升至1.0MPa,为其变相创造必要条件;②经压缩后气态丙烷温度上升,后经空冷器降低其温度,冷剂变相,其焓值大幅度下降;③液态丙烷经节流阀降压,温度又下降很多,成为低温液态丙烷与气态丙烷的混合物,其沸点也相应降低;④制冷剂混合物最后进入深冷器(蒸发器),由于该空间受压缩机抽吸,压力较低,液态丙烷在其中膨胀,变为气态,从被冷冻介质中吸收大量热量,达到制冷目的。气态丙烷从蒸发器进入压缩机,开始下一个循环。丙烷循环制冷系统工艺流程见图2。

在整个循环制冷过程中要注意以下几点:①控制深冷器内丙烷的液位不可过高,保持充足的汽化空间;②空冷器要提供给冷剂足够的制冷量,可以通过调节其上部百叶窗的倾斜度得到不同的冷凝温度;③设定合理的压缩机吸入压力,使压缩机保持不间断的抽吸。

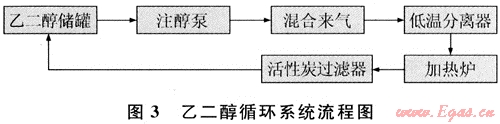

3.3 乙二醇循环利用系统

为了防止在冷冻过程中天然气在低温下生成天然气水合物,在来气中注入乙二醇作为水吸收剂,吸收气流中的水分。在低温分离器中,经气液分离后密度较大的乙二醇水溶液沉降到分离器底部,再进入乙二醇循环系统进行回收处理和循环利用。乙二醇循环系统流程图见图3。

甘醇类化合物具有很强的吸水性,其溶液冰点较低,广泛应用于天然气脱水装置,降低天然气的水露点。表2显示了几种常见甘醇脱水剂性能表[4]。

表2 几种常用甘醇脱水剂性能表

|

性能指标

|

一甘醇

|

二甘醇

|

三甘醇

|

四甘醇

|

|

冰点(℃)

|

-11.5

|

-8.3

|

-7.2

|

-5.6

|

|

蒸汽压(20℃,kPa)

|

13.30

|

6.21

|

<1.00

|

<1.00

|

|

沸点(1atm,℃)

|

197.3

|

244.8

|

285.5

|

314

|

|

溶解度(20℃)

|

全溶

|

全溶

|

全溶

|

全溶

|

|

理论热分解温度(℃)

|

165

|

164.4

|

206.7

|

237.8

|

|

实际使用再生温度(℃)

|

125

|

148.9~162.8

|

176.7~196.1

|

204.4~233.9

|

注:1atm=0.101325MPa,下同。

由此可知,一甘醇(乙二醇)有较低的冰点温度,体积分数为80%的乙二醇水溶液冰点温度更低,达-40℃,溶液再生温度为125℃,在甘醇类中最低,利于溶液再生。

3.4 自动控制系统

装置运行中可控制的状态参数有液位、温度、压力等。在整个天然气处理过程中,自动化控制系统对运行参数(压力、温度、液位、流量)进行全程收集和处理,对运行状态进行实时监控,并具有报警和紧急切断功能。

3.4.1 乙二醇循环系统控制参数

乙二醇循环系统包括乙二醇贫液(体积分数为80%的乙二醇水溶液)的注入、吸水、脱烃、富液再生等。为了保证注入天然气中的乙二醇溶液达到80%(体积分数)的浓度,需要控制好再生加热炉的温度:温度太低则乙二醇溶液浓度达不到,也影响脱烃的程度;太高则会导致乙二醇挥发、分解。常压下乙二醇理论热分解温度为165℃,在本系统中,将乙二醇体积分数提高到80%的设计操作温度为125℃。

3.4.2 丙烷循环系统控制参数

丙烷循环系统受外界气温影响较大。随着外界气温升高,气态丙烷冷凝温度也随之上升,压缩机工作量增加,能耗加大。较低的环境温度则可使系统获得较高的效率,因此屏蔽外部环境的高温尤为重要。

3.4.2.1 深冷器压力、温度参数设定

保持压缩机不间断地吸入压力是获得足够冷量的前提,吸入压力的大小可通过调节吸入压力控制器来改变。正常情况下,压缩机的工作量越大(一缸→二缸→三缸),吸入压力就越低,而气冷器内压力也越低(一般比吸入压力高10kPa左右),丙烷循环速率加快,气冷器内温度也相应的降低。而压缩机正常工作的前提是必须保证气冷器内有足够的丙烷液位(一般约为1/2高度)。丙烷过少会导致气冷器内压力持续降低,而温度则会上升,最后将因为吸入压力低限报警而导致压缩机停机;而丙烷液位过高则一方面会缩小丙烷的蒸发空间,造成制冷量不足,另一方面可能使液体进入压缩机缸室而导致压缩机损坏。

3.4.2.2 外部环境对压缩机工作及振动的影响

对丙烷冷却系统来说,外界环境对其有至关重要的影响[4](见表3)。

表3 几种条件下丙烷循环系统参数表

|

压缩机入口压力(kPa)

|

入口温度(℃)

|

出口压力(kPa)

|

出口温度(℃)

|

储罐压力(kPa)

|

储罐温度(℃)

|

压缩机工作缸数

|

|

150

|

-13

|

1330

|

78

|

1330

|

40

|

3

|

|

145

|

-12

|

1240

|

78

|

1230

|

36

|

3

|

|

150

|

-10

|

1200

|

74

|

1180

|

30

|

3

|

|

150

|

-12

|

1620

|

72

|

940

|

26

|

2

|

|

140

|

-13

|

1000

|

68

|

820

|

22

|

2

|

|

135

|

-14

|

1000

|

70

|

780

|

20

|

2

|

|

170

|

-18

|

1000

|

66

|

660

|

16

|

2

|

|

175

|

-17

|

1000

|

56

|

620

|

12

|

1

|

表3为丙烷冷却系统中一些主要参数之间的关系。储罐温度由高到低,分别与不同季节的气温相对应(气温由高到低)。储罐温度高时,压缩机出口压力、温度、储罐回压都很高,压缩机工作负荷大。当环境温度很低时,制冷剂储罐内蒸气压力(回压)、温度均保持在低水平,冷凝温度也随之降低,压缩机的工作负荷、振动都很小。由此可见,减小外界环境(主要是高温)对冷却系统的影响尤为重要。

3.5 液态烃回收系统

在低温分离器中分离出来的液相经过重力分离后,密度较小的液态烃从隔板顶部进入储油器,当液位达到设定值,液位控制法就会自动打开,使液态烃排出进入储油罐。低温分离器内部结构见图4[5]。

4 结论

南八仙油气田中压天然气处理装置白2001年投产运行以来,已安全平稳运行8a。经过多年的认识和摸索已经总结出符合南八仙油气田实际情况的天然气处理技术,自动化控制及参数优化措施保证了装置处在最优的工作状态,降低了能耗和乙二醇损耗,使天然气处理装置得以高效、平稳运行。

参考文献

[1] 马达德,徐峰,寇福德,等.柴达木盆地南八仙油气田石油天然气探明储量[R].敦煌:青海油田勘探开发研究院,1998.

[2] 苏建华,许可方,宋德琦,等.天然气矿场集输与处理[M].北京:石油工业出版社,2004.

[3] 袁文艺,杨银山,宋彦海,等.南八仙油气田天然气集输系统部分参数优化[J].青海石油,2004(2).

[4] 王遇冬.天然气处理与加工工艺[M].北京:石油工业出版社,1999.

[5] 加拿大PROPAK公司.南八仙气田中浅层天然气处理装置操作指导书[G].[出版地不详]:[出版者不详],2001.

(本文作者:宋彦海 杨银山 蓝春连 李杰山 邓奎 刘小军 中国石油青海油田公司冷湖油田管理处)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助