摘要:在深井、大位移井钻井过程中,由于钻杆与套管长时间的接触会造成上层套管受到不均匀磨损,导致套管抗挤强度和抗内压强度降低,给安全钻井带来隐患。根据ISO 10400推荐的套管抗挤强度和抗内压强度计算模型,考虑磨损后套管壁厚不均度、内壁不圆度的影响,推导出了非均匀磨损套管抗挤强度和抗内压强度的计算模型,分析了套管磨损厚度对套管抗挤强度和抗内压强度的影响。计算结果表明,非均匀磨损套管的抗挤强度和抗内压强度降低百分比随套管磨损厚度的增加而增加;在相同的磨损厚度情况下,磨损后套管的抗挤强度比抗内压强度降低得更快;与磨损后CS-110T套管抗挤强度试验数据相比较,由理论计算出的非均匀套管磨损抗挤强度与实测值的相对误差在5%以内。该计算模型为深井、大位移井钻井过程中非均匀套管磨损提供了新的评价方法。

关键词:超深井;大位移井;水平井;套管;非均匀磨损;抗挤强度;抗内压强度;计算模型

0 引言

在水平井、大位移井、深井、超深井钻井过程中,下技术套管之后还需要长时间钻进,钻柱的旋转使套管内壁表面受到圆周方向的摩擦,钻柱的纵向进给以及起、下钻使套管内壁表面受到轴线方向的摩擦作用,钻压作用下钻具的弯曲变形和钻具的横向振动使套管与钻具在局部位置接触产生摩擦,这些因素造成了套管的磨损,特别是在井眼曲率较大的井段,接触时间长将会使套管内壁磨损十分严重,直接后果是降低了套管的抗挤强度和抗内压强度,导致油气井寿命降低。近年来,在我国深井、超深井和大位移井钻井过程中·,因套管磨损造成的技术套管挤毁事故频繁发生。郝科1井[1]Ф244.5mm套管在4200m左右挤毁,其中套管的先期磨损是主要原因之一。渤海曹妃甸18-2-1井和渤中13-1-2井3次将套管磨穿,严重地影响了钻井工程的进展,造成巨大的经济损失[2]。因此,有必要研究磨损对套管强度的影响,以便为套管强度设计、套管回接和完井测试等作业提供技术依据。

1 套管磨损后的抗挤强度计算模型

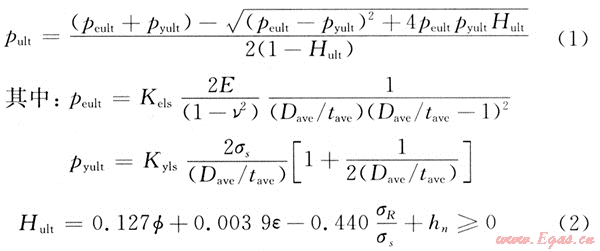

现场实测表明,套管磨损一般为非均匀磨损,其形式主要为月牙形磨损,月牙形磨损部位套管壁厚最薄,且存在较大不圆度和壁厚不均度等几何缺陷,当均匀外挤压力作用于套管时,将产生附加弯矩,形成应力集中区,进而出现屈服,导致套管损坏。套管受到磨损,会产生各种形状的几何缺陷,磨损套管的抗挤强度可看作是由几何缺陷所产生的。根据ISO 10400标准的抗挤强度最终极限状态的公式为:

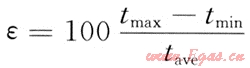

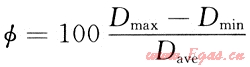

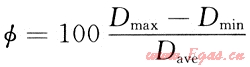

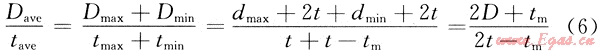

式中:σs外径、最大外径、最小外径,m;tave、tmax、tmin分别为套管的平均壁厚、最大壁厚、最小壁厚,m;ε为不均度, ;ф为不圆度,

;ф为不圆度, ;hn为应力、应变曲线形状因子,一般取零,在加工生产精度不高的情况下,则取为0.017;Kels为最终弹性挤毁的校准因子,Kels=1.089;Kyls为最终弹性挤毁的校准因子,Kyls=0.9911。、σR分别为套管的屈服强度和残余应力,MPa;υ为泊松比;Dave、Dmax、Dmin分别为套管的平均

;hn为应力、应变曲线形状因子,一般取零,在加工生产精度不高的情况下,则取为0.017;Kels为最终弹性挤毁的校准因子,Kels=1.089;Kyls为最终弹性挤毁的校准因子,Kyls=0.9911。、σR分别为套管的屈服强度和残余应力,MPa;υ为泊松比;Dave、Dmax、Dmin分别为套管的平均

;ф为不圆度,

;ф为不圆度, ;hn为应力、应变曲线形状因子,一般取零,在加工生产精度不高的情况下,则取为0.017;Kels为最终弹性挤毁的校准因子,Kels=1.089;Kyls为最终弹性挤毁的校准因子,Kyls=0.9911。、σR分别为套管的屈服强度和残余应力,MPa;υ为泊松比;Dave、Dmax、Dmin分别为套管的平均

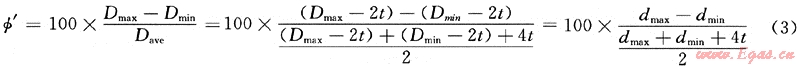

;hn为应力、应变曲线形状因子,一般取零,在加工生产精度不高的情况下,则取为0.017;Kels为最终弹性挤毁的校准因子,Kels=1.089;Kyls为最终弹性挤毁的校准因子,Kyls=0.9911。、σR分别为套管的屈服强度和残余应力,MPa;υ为泊松比;Dave、Dmax、Dmin分别为套管的平均对于均匀磨损套管,可直接采用套管磨损后的剩余壁厚(t)和径厚比(D/t)利用挤毁方程式(1)计算套管的抗挤强度。对非均匀磨损套管,由其挤毁机理可知,壁厚不均度和内壁不圆度的增加是磨损套管抗挤强度降低的主要原因。因此,可将磨损视为套管缺陷,由此计算出套管的抗挤强度。根据套管非均匀磨损特征,可将非均匀磨损套管简化为一个具有内壁不圆度的套管模型和包含壁厚不均度的套管模型的叠加。将磨损部位扩展为椭圆,可反映内壁不圆度对套管抗挤性能的影响。D为实际套管平均外径,d为未磨损套管内径,t为实际套管平均壁厚,tm为套管不均匀磨损量,由套管外壁不圆度可以转换到内壁不圆度,即:

套管磨损后,有:dmax=d+tm,dmin=d,d=D-2t,代入上式,最后得到:

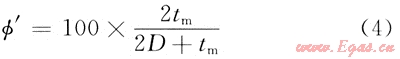

将磨损部位扩展为偏心圆,使之成为偏心圆筒,该模型反映了壁厚不均度对套管抗挤性能的影响。可得到套管不均匀磨损后的壁厚不均度为:

套管磨损后,平均外径和平均壁厚都有变化,则有:

将式(4)~(6)代入式(2)即可得到非均匀磨损套管抗挤强度综合影响系数(Hult)。然后由式(1)可求得磨损后的套管抗挤强度。此模型考虑了非均匀磨损对套管抗挤强度的影响,同时考虑了残余应力等初始缺陷对抗挤强度的影响。为了与试验结果对比,套管尺寸直接取自试验套管[3~5],分别用代号C1、C2和C3表示,钢级为CS-110T,抗拉强度为910MPa;弹性模量为2.06×105MPa,泊松比取0.3。磨损后套管抗挤强度理论计算结果与水压实验测得的套管抗挤强度对比结果见表1。

表1 3种套管磨损后的抗挤强度表

|

编号

|

平均外径(mm)

|

平均内径(mm)

|

磨损厚度(mm)

|

屈服强度(MPa)

|

试验抗挤强度(MPa)

|

计算抗挤强度(MPa)

|

相对误差(%)

|

|

C1

|

246.19

|

222.10

|

0.41

|

880

|

57.8

|

59.83

|

3.50

|

|

C2

|

246.25

|

221.81

|

0.77

|

850

|

57.0

|

59.42

|

4.25

|

|

C3

|

246.12

|

222.12

|

0.63

|

825

|

57.2

|

57.30

|

0.17

|

由表1可以看出,残余应力取值为200MPa时,理论计算出的抗挤强度和实测的抗挤强度的相对误差在5%以内,说明理论计算模型有较好的精度。由于算法综合考虑了磨损和制造缺陷对套管抗挤强度的影响,因而可以较准确地预测含磨损缺陷套管的抗挤强度。

2 套管磨损后的抗内压强度计算模型

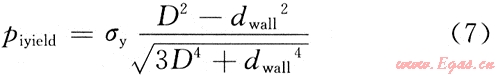

根据ISO 10400推荐的抗内压屈服公式,即:

式中:dwall=D-2kwallt。

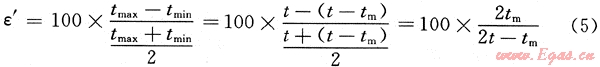

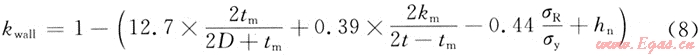

套管的抗内压强度与壁厚的允许误差因子(kwall)有关。套管的磨损大多为月牙形磨损,与磨损对套管抗挤强度的影响分析相同,考虑套管的内壁不圆度、壁厚不均度和残余应力的影响,则可将允许误差因子与包含套管内壁不圆度、壁厚不均度和残余应力的综合影响系数(Hult)等效。允许误差因子为:

式中:tm为套管的磨损厚度,mm;σy为套管的屈服应力,MPa。

则将式(8)代入式(7)可得到套管磨损后的抗内压强度。

3 算例分析

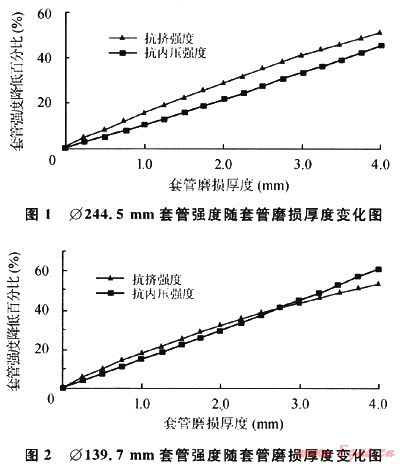

为了讨论套管磨损厚度对套管的抗挤强度和抗内压强度的影响,取外径为Ф244.5mm,钢级为P110,壁厚为11.05mm的套管与外径为Ф139.7mm,钢级为P110,壁厚为10.54mm的套管。根据本文所推得的磨损后两种套管抗挤强度和抗内压强度计算模型,通过计算分别得到两种套管抗挤强度和抗内压强度随套管磨损厚度的变化曲线。计算结果见图1、2。

由图1和图2可以看出,在套管外径相同的情况下,无论是抗挤强度和抗内压强度,随着套管磨损厚度的增加套管强度均是降低的。在相同的磨损厚度情况下,磨损后套管的抗挤强度比抗内压强度降低得更快。如同样是1mm的磨损量,抗挤强度降低了15%,而抗内压强度降低了10%。不同套管尺寸,强度降低的幅度也不相同,小直径套管强度降低幅度比大尺寸套管更大。

4 结论

1) 考虑套管非均匀磨损后套管壁厚不均度和内壁不圆度的影响,推导出了非均匀磨损套管的抗挤强度和抗内压强度计算模型,通过与CS-110T磨损套管的水压试验数据相比较,磨损后套管抗挤强度理论值与实测值的相对误差在5%以内,理论模型具有较高的精度。

2) 在非均匀磨损情况下,磨损后套管抗挤强度和抗内压强度随套管磨损厚度增加而减小。在相同的磨损厚度情况下,磨损后套管的抗挤强度比抗内压强度降低得更快。在套管磨损厚度相同时,小尺寸套管强度降低幅度比大尺寸套管大。

参考文献

[1] 孙建成,王宝新,苗希庆.胜利油田郝科1井套管挤毁的启示[J].石油钻采工艺,1998,20(4):21-27.

[2] 于会媛,张来斌,樊建春.深井、超深井中套管磨损机理及试验研究发展综述[J].石油矿场机械,2006,35(4):4-7.

[3] 李斌,杨智春,高智海.非均匀外压下含磨损缺陷套管的挤毁极限载荷分析[J].西北工业大学学报,2002,20(4):559-662.

[4] 王树平,李治平,陈平,等.减小由温度引起套管附加载荷的方法研究[J].西南石油大学学报,2007,29(6):149-152.

[5] 尹虎,李黔.倒装钟摆钻具组合设计方法[J].西南石油大学学报,2007,29(6):168-170.

(本文作者:饶富培1 付建红2 张智2 唐世忠1 1.中国石油大港油田采油工艺研究院;2.“油气藏地质及开发工程”国家重点实验室·西南石油大学)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助