摘要:分析了国内外管道检测技术的原理、特点与应用领域,以及在热力管道检测中的适用性。在可通行管沟中可采用红外热像仪检测法对热力管道进行局部检测。采用分布式光纤测温系统可对管沟敷设热力管道和直埋敷设热力管道实现全程连续检测。管道内检测技术包括测径器检测法、闭路电视(CCTV)管道检测法、超声波检测法、漏磁检测法,这些方法尽管在石油管道检测中非常有效,但由于热力管道的高温和检测设备进出困难,仍应用较少。管道内检测技术对于管道的快速检测、完整性评价意义重大,值得进一步研究。

关键词:热力管道;管道检测;分布式光纤测温系统;红外热像仪;闭路电视管道检测法;超声波检测法;漏磁检测法

Study on State Inspection Technology of Heating Pipeline

LIU Rong,LI Xiaoping,MA Xiaochun

Abstract:The principles,characteristics and application scopes of domestic and foreign pipeline inspection technologies as well as their applicability to heating pipeline inspection are analyzed.Infrared thermography detection method can be used for local detection of heating pipeline in passable trench.Distributed optical fiber temperature measuring system can be used to globally and continuously inspect heating pipeline installed in trench and directly buried.The pipeline internal inspection technologies include diameter detection method,closed-circuit television detection method,ultrasonic detection method and magnetic flux leakage detection method.Though these methods are effective in detection of petroleum pipeline,they are hardly applied in heating pipeline due to high temperature and access problems.The pipeline internal inspection technologies should be further studied because of their importance in fast detection and integrity evaluation.

Key words:heating pipeline;pipeline inspection;distributed optical fiber temperature measuring system;infrared thermography;closed-circuit television detection method; ultrasonic detection method;magnetic flux leakage detection method

1 概述

北京市城区内主干热网供热介质主要采用热水、饱和蒸汽和过热蒸汽等。经过多年来的城市改造,北京市地上敷设的热力管道已较少,主要采用地下敷设,而地下敷设分为管沟敷设、直埋敷设。热力管道在使用过程中会受到高温、磨损、物理、化学的作用,加之周边地下工程施工和地面交通动荷载的扰动,热力管道会逐渐产生裂纹、变形、接头损坏等缺陷,进而演变成为断裂、漏水等事故。在供热期间若发生管道大量漏水甚至断裂事故,由于供热介质温度较高往往使得抢险难度大,而且热水对地下其他公共设施的危害也很大,损失难以估量。

由于缺乏稳定可靠的热力管道状态检测技术,使得现有的管理模式缺乏预见性,很多事故都是在管道破坏之后才被发现的。因此,做到防范于未然,实时掌握热力管道的状态信息,对于热力管道的安全运行极其重要。本文在调研国内外地下管道状态检测技术的基础上,重点阐述先进检测技术的原理、特点及在热力管道状态检测中的适用性。

2 可通行管沟内的检测技术

热力管道的通行管沟净高为1.8~2.0m,半通行管沟净高不小于1.4m,人行通道净宽均为0.5~0.7m。在半通行管沟内,工作人员能弯腰行走。据调研,在可通行管沟内可用的检测方法有:人工通行外观检查法;人工携带红外热像仪对接头及管子可疑部位进行定点检测法;采用分布式光纤测温系统的检测法。

2.1 人工通行外观检查法

在停止供热后,检查人员在通行管沟或半通行管沟内沿热力管道巡查,通过照明设备对热力管道的外观进行观察。若发现在保温层、波纹管补偿器、支架、管接头等处存在开裂、脱落、腐蚀等缺陷时,记录下位置,并描述缺陷特征,必要时用照相机拍下照片。最后将外观检查数据汇总,用于判断某段管道的状态,或作为是否对可疑部位采取其他检测方法做进一步详细检查的参考依据。

2.2 红外热像仪检测法

红外热像仪是集光电子技术、红外探测技术和红外图像处理技术于一身的科技产品,具有测温速度快、灵敏度高、测温范围广、形象直观、非接触等优点。

红外热像仪的外观很像普通摄像机,分为手持式、肩扛式。在检测热力管道时,工作人员携带红外热像仪在管沟内沿管道行走,镜头对准要观察的热力管道,这时呈现在观察镜中的不是常规的图像,而是被摄物体的热辐射图。通常不对管道进行连续摄像,而是利用红外热像仪进行连续观察,只对可疑部位进行拍摄,储存该处的热辐射图,然后集中进行汇总分析。

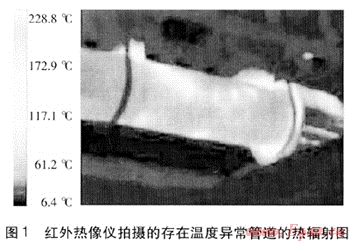

当钢管内壁受磨损、外壁腐蚀导致壁厚减薄、保温层脱落或开裂时,该处热力管道外表面的温度会比正常部位的温度高,在红外热像仪中呈现为不同颜色的温度异常。当管子上或接头处存在潜在开裂、泄漏等故障时,温度异常更加明显。红外热像仪拍摄的存在温度异常管道的热辐射图见图1。图中管道上的高亮区域为温度异常区域,可能存在缺陷,应引起注意。

红外热像仪的主要优点是:能够对管道进行快速热诊断,所见即所得;灵敏度高,许多产品的分辨率可达0.1℃;测温范围宽,可达0~2000℃;测量时不需与热力管道接触,对测量人员、测量仪器和热力管道没有伤害,使用安全可靠;可在黑暗中工作,不受管道内光源强弱的影响。红外热像仪的缺点是:管道与环境间应有足够温差,管沟内的空气温度与热力管道上的温度差别越大,观测效果越好;管道表面油漆颜色易影响检测结果,往往需要通过经验进行修正;日光和强光会影响检测结果。

红外热像仪一般都标出拍摄物的能谱量级,有些能标出焦点处的温度,先进的红外热像仪能够标出同一幅热辐射图上不同部位的温度。这些功能主要取决于是否配备了专业解释软件。

2.3 分布式光纤测温系统检测法

分布式光纤测温系统是由串联的测温光纤传感器构成的测温系统。测温光纤传感器由光源、敏感元件、光探测器、信号处理系统以及光纤等组成。由光源发出的光通过源光纤引到敏感元件,当热力管道的温度变化时,敏感元件将温度的变化调制成为光的某一性质的变化,调制后的光信号经接收光纤耦合到光探测器,将光信号转换为电信号,最后经信号处理得到检测点的温度。

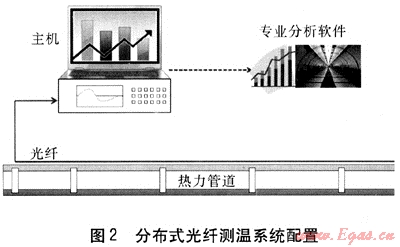

在使用分布式光纤测温系统检测管沟内热力管道时,可将测温光纤传感器沿热力管道布设,置于管道保温层的表面,并每隔一定距离固定。固定时无特殊要求,原则是尽量让测温光纤传感器贴近热力管道,不要因重力而滑落即可,分布式光纤测温系统配置见图2。当热力管道的管子壁厚变薄、接头断裂或保温层损坏后,会使得局部管段的温度异常,测温光纤传感器能及时捕获这些异常,反映在监测站内的主机中。通过图形化的专业分析软件,可以分析与提取出异常点的位置及温度偏差,实现报警功能。若今后考虑采用分布式光纤测温系统监测直埋热力管道,建议在热力管道的下面同时埋设一根小直径的钢管,内置测温光纤传感器,这样在有供热介质泄漏时能及时发现漏点位置。

分布式光纤测温系统的优点是:测量系统靠光检测,不需电、不导电;测量系统不畏高温、污水等恶劣环境;实时检测,同步性好。测量温度范围为0~300℃,温度分辨率为1℃,甚至0.1℃;通道数可扩展,可同时监测多个测点,布线距离可达30km。但是由于该技术在热力管道的应用尚处于试验阶段,没有形成产业化和标准化,因此造价较高。

3 直埋管道内检测技术

对于直埋热力管道,由于管道周边无法接近,检测的思路主要是基于管道内爬行器,或称为管道机器人,上面携带各种检测设备同步前进,在操作人员的远距离控制下完成管道状态检测作业。管道内检测技术包括测径器检测法、闭路电视管道检测法、超声波检测法、漏磁检测法。

据调研,这些管道内检测技术在石油管道、化工管道、燃气管道、给排水管道中得到了普遍的认同与应用,但在热力管道中应用较少。主要原因有:这些方法都需要停止供热并冷却后进行检测;检测设备进出热力管道较为困难。这些都影响了热力单位的尝试。

但是管道内检测技术有其固有的优点:从管道内部行走,直接测量,不受周边环境与管道埋深的制约;信号强,无干扰,测量数据准确;可实现连续、三维检测;检测数据完整,便于数据挖掘,进行管道完整性评价和管道寿命预测。因此,建议在停止供热后,开展热力管道的管道内检测技术应用尝试。

3.1 测径器检测法

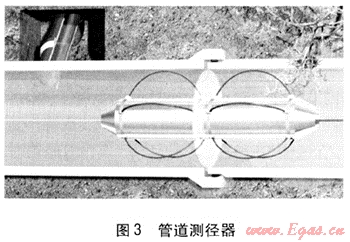

测径器检测法用于检测和定位沿长度方向上管道断面形状的变化。该法基于机电装置原理,使用一定排列的机械抓手或有机械抓手的辐射架(见图3)[1]。当管道内壁有任何断面的变化,如出现凹陷、椭圆变形、异物侵入或管壁上有附着物时,压在管道内壁的机械抓手会将这些断面变化反映在电信号上,并储存到机载的储存器上。分段牵引或自驱动检测完毕,将储存器中的数据取出并使用合适的软件加以分析和显示,就可以确定管道断面的异常点。目前市场上的测径器提供的测径范围为100~1500mm,其灵敏度通常约为管道直径的0.2%~1.0%,精度约为管道直径的0.1%~2.0%[2]。

测径器检测法目前在石油管道、海底管道工程中应用较多,而且技术也比较成熟,但检测精度有待提高。另外一类测径检测法是使用一种类似于清管器的装置,它利用介质推动在管道内通行,可检测管道内凹陷、椭圆变形、环焊缝周长、壁厚变化等。常通过评估软件将管道内凹陷或椭圆变形超过一定指标的部位及数据以列表形式或图形方式显示出来。

3.2 闭路电视管道检测法

闭路电视(Closed Circuit Television,CCTV)管道检测方法,即通过在管道内部摄像来观察与分析管道内部真实状况的一种检测方法。

CCTV管道检测原理是通过驱动带有摄像头的管道机器人在管道内行走,来获得管道内部的全程摄像信息,并传输至地面,通过专业工作人员对摄像信息的判断解读或分析软件的解释,识别管道内的锈层、结垢、腐蚀、穿孔、裂纹及变形等情况。录像料可被储存到硬盘上,以便回放或用于系统评价。

CCTV管道检测系统通常由管道机器人、操纵控制台、线缆架及后处理部分(包括计算机及分析软件等)组成。

CCTV管道检测系统已被证实适用于给排水管道、燃气管道、石油管道等。CCTV管道检测法对管道材质没有限制,适用的管径范围为200~2000mm。CCTV管道检测法的一个缺点是不能检查被水和淤泥覆盖的部分。

CCTV管道检测系统的主要优点有:安全、高效,避免了人员进入管道可能发生的人身伤亡事故。缺点是:当管道内的成像条件较差时,如光线不足、管壁不洁、湿度大、温度高等情况下,图像质量会受到较大的影响。而且由于是在管道内摄像,通常要求摄像头的焦距尽量短,这易引起图像畸变。另外,受人眼分辨率的限制,管道变形小于管道直径10%时人眼就很难辨识,对于质量较差的录像则只能识别管道直径20%以上的变形[3]。

对于热力管道,由于高温,镜头上易产生雾,摄像效果较差。因此国产的CCTV管道检测装置一般不用于热力管道的检测,但在调研中也发现国外有耐高温的CCTV管道检测装置。比如某公司生产的摄像机的适用温度为32~113℃,具有耐高温和防雾化的特殊性能,还配有SideWall Scan管道侧扫系统和Supervision高分辨率摄像装置。

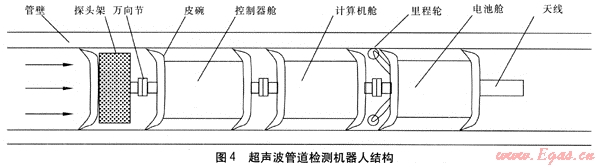

3.3 超声波检测法

超声波检测法是利用超声波的脉冲反射原理,通过超声波在介质中传播时遇金属表面发生部分反射的特性来测定管道的壁厚及管内表面状况的一种方法。管道内检测使用的超声波检测仪为管道内通行的检测机器人,超声波管道检测机器人是一种能够远程控制、在管道内行走、装载有超声波传感器件的机构(见图4)[4]。检测机器人由液体推动,由多节功能舱组成。主要包括探头架、万向节、皮碗、控制器舱、计算机舱、里程轮、电池舱、天线等。探头架内安装有环向阵列超声波检测器,是检测管道壁厚数据的来源;舱与舱之间以万向节连接,便于通过管道转弯部分;多个皮碗实现检测装置的密封;控制器舱内安装控制整套机构动作的执行元件;计算机舱负责接收外部指令并向控制器舱发送动作指令;里程轮用于计算从管道入口开始行走的距离;电池舱给管道内整套检测装置供电;天线负责检测机器人与地面控制装置的通信。

超声波检测技术的主要优点有:灵敏度高、穿透力强;无需对检测结果进行评价即可得到缺陷的位置;适于较大壁厚管道的检测;特别适用于裂纹的检测;检测成本低,现场使用方便;检验速度快且对人体无害。超声波检测技术也有一定的缺点:由于受超声波波长的限制,对薄壁管道的检测有一定的难度;由于超声检测需要耦合剂和接触等原因,在检测时一般要有声波的传播介质,如油或水等耦合剂,可靠性有待提高。

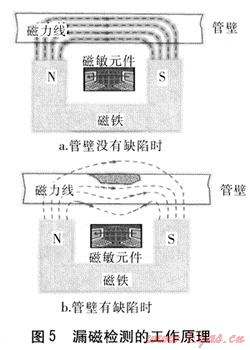

3.4 漏磁检测法

漏磁(Magnetic Flux Leakage,MFL)检测法是检测管道腐蚀的一种重要方法。漏磁检测器(英文简称MFL-Pig),是目前国际上检测油气管道腐蚀应用历史最长、技术最先进的检测工具之一。

漏磁检测技术建立在铁磁材料的高磁导率特性之上,其工作原理见图5。当检测装置在管道内行走时,通过检测器所携带的强力永久磁铁将管道磁化,使管道上产生一个纵向的磁场回路。当管壁无缺陷时,磁力线绝大部分通过管壁,此时磁力线均匀分布;当管壁有缺陷时,磁力线发生弯曲,并且有一部分的磁力线穿出管壁以外产生漏磁。通过检测和分析逸出管壁的漏磁通量,就可以确定管道金属损失的程度以及位置。

漏磁检测技术使用的仪器主要是漏磁检测器,由5部分组成[5]:检测和控制仓体、电池和驱动仓、数据储存仓;传感器组件,包括温度传感器、压力传感器、内外腐蚀传感器、里程轮传感器、曲率斜度传感器;记录仪系统部分,包括微处理器主板、腐蚀处理系统、标记信号系统、通信系统、压力和温度处理系统、里程轮系统;数据处理系统;标记同步系统。

漏磁检测技术是一种多功能的无损检测技术,与常规检测方法相比,漏磁检测具有以下优点:操作简单、检测速度快、检测费用较低;对管道输送介质不敏感;可以覆盖管道断面的整个圆周;检测结果定量明确、可靠性高;在线检测能力强、自动化程度高;对于磁导率高的金属材料,漏磁检测技术不仅能够检测出金属材料表面的缺陷,还能检测出管壁内部的裂纹;与超声波检测技术相比,最大的优点是漏磁检测技术不需要耦合剂。

漏磁检测技术的缺点是:检测精度随管壁厚度的增大而降低;测量厚度时不如超声波检测简便;不能检测沿管道轴向分布的裂纹;容易产生虚假信号。

漏磁检测技术在管道检测中的主要应用是对金属管道缺陷的定位、定量以及定性检测,适于检测中小型管道,且壁厚不宜太大。对于直径比较小的管道,适用的最大壁厚为12~15mm;对于直径比较大的管道,适用的最大壁厚约30mm,检测精度一般为壁厚的10%。漏磁检测技术的检测速度为4~5m/s,轴向定位误差范围可达±0.1mm,可信度约80%。适用于最小腐蚀深度为10%~20%壁厚的腐蚀状况检测∞·。

美国、英国、加拿大、日本、德国等国在漏磁检测方面的理论研究和实际应用都比较早,在深入理论研究的同时将这项技术应用到了实际生产中,并取得了良好的效果。美国的TUBOSCOPE公司、VETC0公司、AMT公司、英国的ADVANTICA公司、中国石油天然气管道局管道技术公司都研制有漏磁检测器。

4 结论

① 红外热像仪适合分辨热力管道的壁厚减薄、保温层脱落和接头损坏缺陷,适合作为可通行管沟敷设热力管道缺陷的初步筛查。

② 分布式光纤测温系统可沿热力管道并行敷设,且敷设方便。具有连续、实时、安全、可扩展的特点,具有较好的市场发展潜力,建议设计热力管道时考虑同时设计此系统。

③ 管道内检测技术,如CCTV管道检测法、超声波检测法、漏磁检测法等,是目前石油管道、化工管道、燃气管道、给排水管道检测的核心技术,技术含量高、产品成熟。但由于热力管道的高温、不可断流、进出管道困难等原因,这些技术在热力管道的应用受到极大限制。但对于停止供热期间的快速检测仍具有重大价值,建议有条件的单位进行尝试。

参考文献:

[1] 马孝春,刘宝林.地下管道非开挖修复技术[M].北京:地质出版社,2009:17-18.

[2] 石永春,刘剑峰,王文娟.管道内检测技术及发展趋势[J].工业安全与环保,2006,32(8):46-48.

[3] 余美文.CCTV技术在马尾快安片区排水管道整治中的应用[J].福建建设科技,2008(2):44-45.

[4] 谢祖荣,盛沙,戴波.长输管道超声波智能爬机检测系统[J].北京石油化工工学院学报,2004,12(3):19-21.

[5] 王玉忠,陈建兰.漏磁检测技术在我国管道中的应用[J].化学清洗,1998,14(5):24-27.

[6] 范向红,王少华,那晶.我国管道漏磁检测技术及其成就[J].石油科技论坛,2007(4):55-57.

(本文作者:刘荣1 李孝萍1 马孝春2 1.北京市热力集团有限责任公司北京 100026;2.中国地质大学北京 100083)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助