摘要:以某DN 300mm铸铁燃气管道改造工程为例,详细介绍了以废旧的DN 300mm铸铁燃气管道为套管,将公称外径200mm的PE燃气管道采用钢制滚轮支架穿插入套管的施工方法。

关键词:燃气管道修复;铸铁管道;聚乙烯管道;滚轮支架;穿插

Construction Technique of Inserting PE Pipe into Sleeve by Roller Bracket

PAN Zhijun,LI Rong,HUANG Yongsheng,PAN Jianfeng,PAN Jianping,WANG Jing,PAN Lazhen

Abstract:Taking a construction project of DN 300mm east iron gas pipeline for example,the construction method of inserting PE gas pipe with nominal outside diameter of 200mm into sleeve by roller bracket is introduced.The sleeve is waste DN 300mm cast iron pipe.

Key words:gas pipeline repair;east iron pipe;PE pipe;roller bracket;insertion

1 概述

2008年7月,吉安市吉福路中压8级DN 300mm铸铁燃气管道改造工程正式实施。该段铸铁燃气管道全长2.1km,设计压力为0.05MPa。经研究决定,采用钢制滚轮支架进行PE燃气管道穿插套管的施工工艺,替换存在泄漏问题的铸铁燃气管道;先期改造长度为425m,全部采用NOD 200mm的PE燃气管道(PE80,SDR11),设计压力为0.4MPa。NOD指公称外径(Nominal Outside Diameter)。

采用钢制滚轮支架进行PE燃气管道穿插套管的工艺原理为:以废旧的铸铁燃气管道作为套管,采用管径稍小的PE管道作为穿插管[1],在PE燃气管道上每隔一段距离安装l组钢制滚轮支架,通过抱箍的固定作用使PE管道载于钢制滚轮支架之上;滚轮支架一方面支承PE燃气管道自身重量,另一方面能使PE管道在套管内自由行进;通过人力、机械的牵引、推进作用,使PE管道顺利穿过套管,代替原管道进行供气,避免了大量开挖市政道路所带来的困难。

以下介绍以卷扬机作为机械牵引动力、以废旧的DN 300mm铸铁燃气管道作为套管、以NOD 200mm的PE燃气管道进行穿插套管的施工技术。

2 套管内部清理及穿管线路选择

由于曾经输配水煤气,DN 300mm铸铁燃气管道内积聚的灰尘、铁锈较多,在穿插作业前,应使用压缩空气对铸铁燃气管道内部进行吹扫,以清除管道内的杂质。

尽量选取接近水平的直线段铸铁管道进行PE管道穿插作业[2];施工前应根据竣工资料仔细核对现场实际情况,对铸铁燃气管道的埋深、走向进行标记;碰到弯头、变径等不易穿管的部位,应采取断开铸铁燃气管道、拆除铸铁管件的方法实施分段穿管。

3 滚轮支架的制作和安装定位

3.1 滚轮支架结构

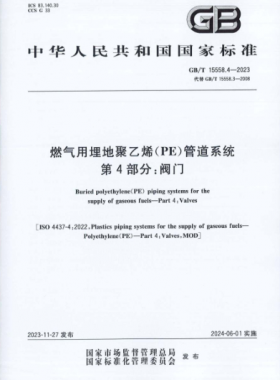

钢制滚轮支架由圆形抱箍、支撑肋板、轴套组成的承托机构和轮轴、滚轮组成的滚动机构组合而成,使用前支架表面宜进行防腐处理。滚轮支架的结构见图1(图中所有尺寸均以mm计,以下同)。

①圆形抱箍由50×5扁钢煨弯制成,包括两个半圆形的上、下抱箍合页。为便于固定,圆形抱箍的内壁圆弧直径应略大于PE管道的外径。圆形抱箍两端接口部位开有螺栓孔,上部抱箍合页可通过M6螺栓进行自由拆装,下部抱箍合页的底部与支撑肋板焊接成一个整体。通过紧固两端的螺栓、螺母使抱箍收紧,滚轮支架因此能够固定在PE管道上。

② 支撑肋板由厚度为8mm的钢板加工制成,其顶部承托下部抱箍合页的一侧为圆弧形,两边高、中间低,形状与下部抱箍合页外壁圆弧一致,接触面采用焊接连接,可增强下部抱箍合页抗御变形的能力。支撑肋板的底部与无缝钢管轴套沿钢管外壁轴线方向焊接成一体,肋板底边长度应比轴套略短,以便于焊接加工。

③ 轴套由无缝钢管(Φ21.3×3.6)加工制成,两端面应去除切割加工时产生的毛刺、锐边,管道内壁为轮轴的滚动摩擦面。

④ 轮轴由Φ12光圆钢加工制成,两端各超出轴套19mm作为滚轮的安装预留位置。轮轴在插入轴套前,宜在轴套内事先加注适量黄油,使轮轴与轴套之间的接触面充分润滑,减小轮轴转动、行进过程中产生的摩擦力。

⑤ 滚轮由厚度为12mm、直径为50mm的圆形钢板加工制成,滚轮的外侧边缘加工成半径为8mm的弧形,以增大滚轮与套管内壁的接触面积,并因此获得足够大的摩擦力使得滚轮能够自由滚动。

滚轮中心部位开有直径为14mm的圆孔,套装在轮轴两端,使滚轮外侧与轮轴端面的水平距离为5mm,通过焊接使滚轮与轮轴连成一体。滚轮内侧与轴套端面间的水平距离为2mm,载于滚轮支架上的PE管道因此能获得沿轮轴方向上最大值为4mm的自由活动幅度,再加上PE管道自身的柔性,使得穿管作业在略有弯曲的套管内也能顺利进行。

⑥ 收紧抱箍时,为避免在PE管表面产生较深的压痕而影响其正常使用,应在PE管道与抱箍之间设置一层聚四氟乙烯(CCPE)垫片进行保护。

聚四氟乙烯垫片的厚度>3mm,宽度比抱箍每边宽10mm,其中心为抱箍的安装位置。与抱箍一样,聚四氟乙烯垫片也分为上、下两片,并在其两端相同部位设置螺栓孔,在滚轮支架两侧螺栓、螺母的紧固作用下,上、下两片聚四氟乙烯垫片紧贴于扁钢抱箍与PE管道之间,在保护PE管道的同时确保其自身在穿管过程中不滑脱。

3.2 滚轮支架安装定位

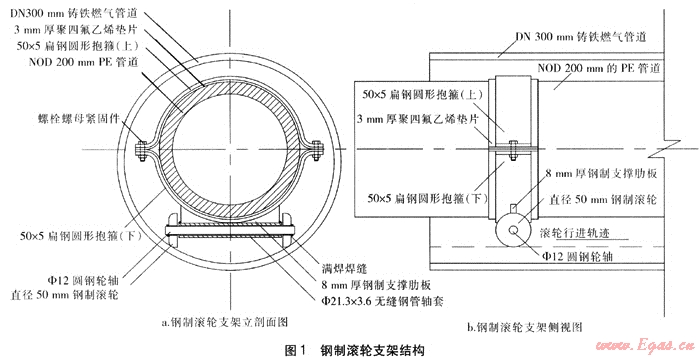

考虑到PE管道具有柔性,相邻两组滚轮支架的间距设置应能保证:PE管段中心部位因重力自然下垂的最低点不得接触套管内壁以避免划伤,否则将影响PE管道的正常使用,情况严重时还可能导致PE管段报废。PE管段中心部位下垂情况见图2。

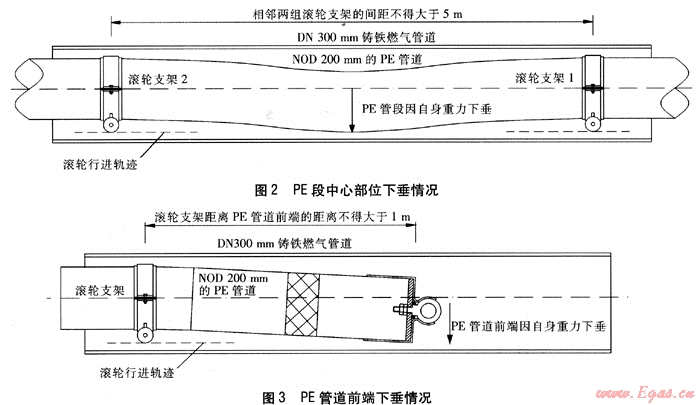

如果PE管道前端伸出过长且缺乏有效支撑,其过度下垂的前端刮蹭或卡在套管内壁上的概率将大大增加,甚至可能导致穿管作业受阻。PE管道前端下垂情况见图3。

在综合考虑滚轮支架的荷载能力、PE管道柔性变形、施工成本等因素后,规定相邻两组滚轮支架的间距≤5m,滚轮支架距离PE管道前端的距离≤1m。

为确保滚轮支架的安装位置正确,在穿管作业前可根据PE管道的颜色,选用白色油漆笔或深色油性记号笔,在距离PE管道前端1m、以及此后每隔5m的位置上提前标记出滚轮支架的安装位置中心线。

4 PE燃气管道穿管施工方法

4.1 托辊支架的结构和设置要求

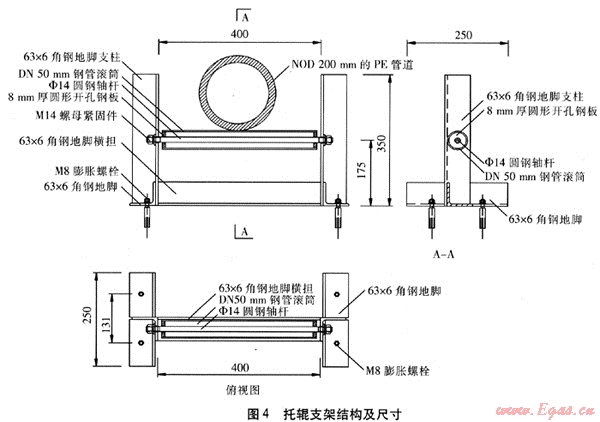

焊接完毕的待穿管PE管道,应每隔5m设1组托辊支架对其进行支撑。穿管作业时,前行的PE管道带动滚筒围绕轴杆转动,接触面呈滚动摩擦状态,一方面可防止PE管道被地表硬物划伤,另一方面可减小穿管时的摩擦阻力,加快穿管作业进度,使PE管道沿预设的线路前进,不致于产生过大的偏移。托辊支架的结构及尺寸见图4。

托辊支架主体由63×6的角钢焊制而成,分为两侧地脚支柱、地脚横担、轴杆、滚筒4个部件,制作要求如下:

① 两侧地脚支柱呈倒T形,支柱高为350mm,地脚长为250mm。

② 两地脚支柱通过底部焊接的一根长度为400mm的角钢地脚横担相连。

③ 两地脚支柱距离底部175mm的位置开直径为16mm的圆孔各1个,中间水平安装Φ14圆钢轴杆1根,两端长度为40mm范围内加工螺纹,用M14螺母紧固。

④ 轴杆外侧套有1根DN 50mm无缝钢管作为滚筒,滚筒两端用厚度为8mm的圆形钢板焊接封闭,圆形钢板中心开有直径为16mm的圆孔,滚筒两侧端面与地脚支柱保持5mm的间隙。

4.2 PE管道穿管施工

对于一次敷设长度在100~500m的穿管项目,滚轮支架的摩擦阻力随着穿管长度的增加呈线性上升,当穿管至一定长度时,已进入套管内部的PE管道中间部位会产生较大的弯曲变形,并可能导致穿管作业受阻。为解决此类问题,需在PE管道前端设置牵引头部进行牵引,以保持PE管道的直线线形,加快穿管进度。一般选用高强度尼龙纤维绳索作为牵引绳,它具有强度高、重量轻的优点。牵引绳预先布设在套管内,其一端固定在PE管道牵引头部的穿绳环上。在起点端施工人员的推进配合下,通过终点端卷扬设备或人力的牵引收回牵引绳,拖动PE管道在套管内穿行,直至顺利完成穿管作业。

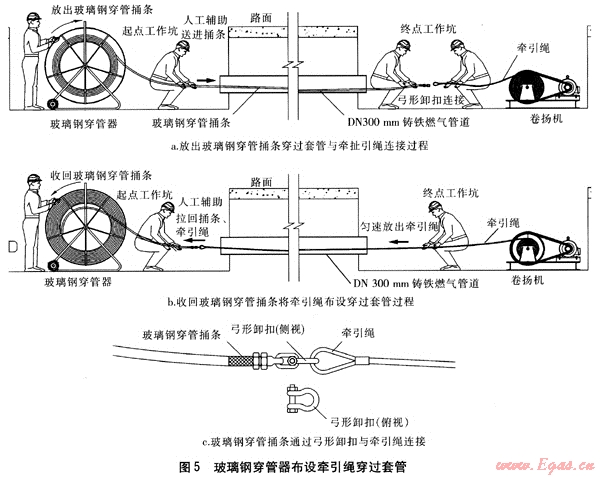

① 牵引绳布设

可选用玻璃钢穿管器将牵引绳预先拉过套管,具体做法是:起点端施工人员转动穿管器转盘匀速放出玻璃钢穿管捅条,并将捅条同步插入套管,直至捅条抵达套管另一端的终点端;终点端施工人员使用弓形卸扣将牵引绳与捅条头部连接,起点端施工人员转动穿管器转盘收回捅条,拖动牵引绳穿过套管。玻璃钢穿管器布设牵引绳穿过套管见图5。

② 牵引头部结构

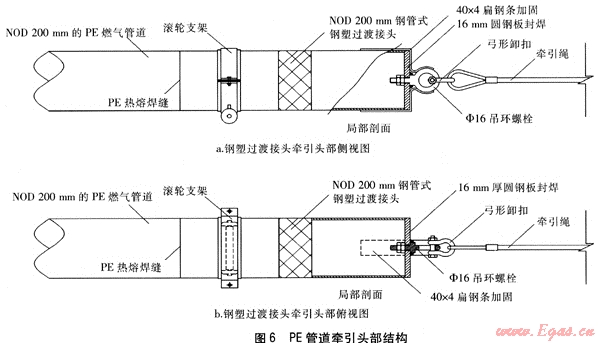

PE管道牵引头部结构见图6。

牵引头部采用与PE管道相同规格的钢塑过渡接头制成,钢塑过渡接头的PE管端与NOD 20mm的PE管道热熔焊接,DN 200mm钢管端用厚度为16mm、直径为219mm的圆形钢盖板满焊封闭。钢盖板中心开有直径为20mm的圆孔,事先穿入M16带肩吊环螺栓1根(整体式锻钢材质),钢盖板内侧用M16双螺母紧固,吊环贴附于钢盖板外侧。吊环圆孔内、外径分别为48、80mm,其底部与钢盖板通过焊接连为一体。吊环两侧各焊接1根规格为40×4的扁钢条进行加固,扁钢条从钢盖板表面延伸至钢塑过渡接头DN 200mm钢管端侧面,所有焊缝均为满焊。

牵引绳前端预先制成绳环,采用弓形卸扣与牵引头部的吊环相连,不同规格PE管道牵引头部各部件规格尺寸见表1。

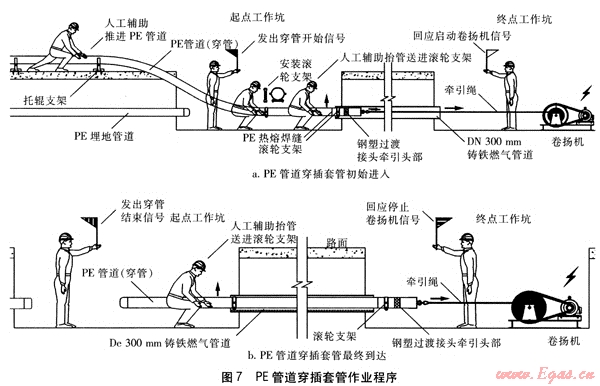

③ 穿管作业程序

将牵引绳一端连接在牵引头部前端的吊环上,另一端连接在卷扬机上,施工人员检查并确认牵引绳两端连接牢固,PE管道托辊支架固定稳固,卷扬机电源和电路工作正常。当一切准备妥当后,在现场指挥员的统一指挥下,起点端施工人员利用PE管道的柔性将牵引头部对准套管口并推动PE管道,终点端工作人员则同时低速启动卷扬机,收紧牵引绳拖动PE管道,使PE管道向套管入口处移动。在第1个滚轮支架标记接近套管口0.5m处稍作停顿,待第1组滚轮支架安装完毕后,坑内施工人员抬高PE管道、通知终点端施工人员启动卷扬机拖动PE管,使滚轮支架进入套管内部。然后坑内施工人员放低PE管道,使滚轮支架底部的滚轮完全接触套管内壁,两滚轮的轴心应保持一致,并能负载PE燃气管道顺利前行。

表1 不同规格PE管道牵引头部各部件规格尺寸

|

序号

|

PE管道公称外径/mm

|

钢塑过渡接头牵引头部

|

|||||||

|

圆形钢盖板

|

带肩吊环螺栓

|

加固扁钢

|

|||||||

|

外径/mm

|

厚度/mm

|

吊环孔外径/mm

|

吊环孔内径/mm

|

吊环剖面直径/mm

|

螺纹规格

|

规格

|

加固长度/mm

|

||

|

1

|

110

|

108

|

12

|

60

|

36

|

12

|

M12

|

40×4

|

240

|

|

2

|

160

|

159

|

16

|

60

|

36

|

12

|

M12

|

40×4

|

270

|

|

3

|

200

|

219

|

16

|

80

|

48

|

16

|

M16

|

40×4

|

300

|

|

4

|

250

|

273

|

20

|

80

|

48

|

16

|

M16

|

50×5

|

330

|

|

5

|

300

|

325

|

20

|

80

|

48

|

16

|

M16

|

50×5

|

350

|

从第1组滚轮支架进入套管内开始,每穿插5m即作短暂停顿,以便起点工作坑内施工人员在PE管道适当位置上安装滚轮支架。每实施一段长度的穿管作业即作1h左右的暂停,待起点端施工人员焊接相同长度的PE管道后再继续穿管作业。每次焊接的PE管道长度由施工现场的条件决定,一般每次焊接30~50m长度的PE管道比较合适。这样既能充分利用现场有限的工作空间,维持穿管作业的正常进度,又能确保PE管道热熔焊接质量稳定可靠,同时也有效利用了现场的人力、物力资源,达到提高工作效率、减少施工成本的目的。为确保施工安全,穿管作业的速度应控制在10m/min以下。

PE管道热熔焊接、钢制滚轮支架的安装、PE管道的推进这3项工作依次连续进行,直至PE管道全部进入套管内部,完成穿管作业。起点端、终点端工作人员可通过醒目的旗语或者对讲机进行沟通,实时接收或发送各类施工信号,确保穿管作业顺利进行。

PE管道穿插套管的初始进入、最终到达作业程序见图7。PE管道穿插完毕后应进行压缩空气吹扫和强度、严密性试验。

PE管道穿管长度不同,所采取的穿管敷设方法、牵引方式也各不相同,具体见表2。

对于一次敷设长度在100m以下的穿管项目,可采用人工推进的穿管方式,PE管道前端不需要进行牵引,但需焊接PE管帽进行封闭,以防在穿管过程中有杂物进入PE管道内部,该方法整体操作程序比较简单。对于敷设长度在500m以上的穿管项目,应根据现场情况合理分段进行穿管作业,每段穿管长度应控制在500m以下,以防牵引力超出PE管道自身材料的抗拉极限。

表2 不同长度PE管道的穿管作业要求

|

序号

|

穿管长度三

|

敷设方法

|

牵引方式

|

|

1

|

L<100m

|

一次性敷设

|

PE管道前端无牵引,人工推讲穿管

|

|

2

|

100m≤L≤500m

|

一次性敷设

|

PE管道前端人力或机械牵引,人工辅助推进穿管

|

|

3

|

L>500m

|

分段敷设

|

参照序号1、2

|

5 套管端部柔性防水材料封堵

① 在PE管道表面缠绕1层聚乙烯胶粘带,搭接宽度为胶粘带宽度的50%,缠绕长度为1000mm,其中,套管外侧PE管道聚乙烯胶粘带的缠绕长度为300mm。

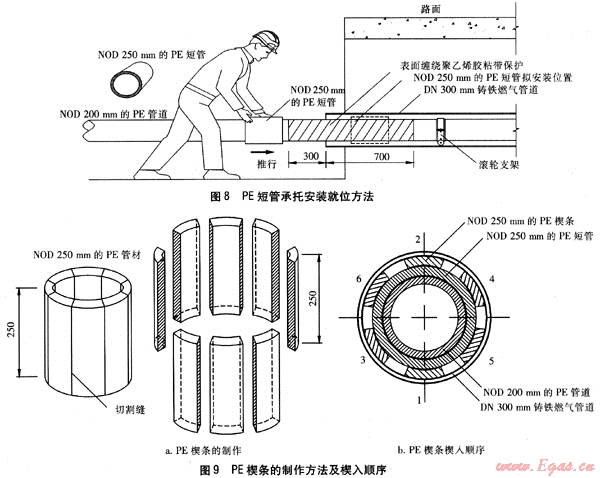

② 如图8所示,在NOD 200mm的PE管道上套入一截长度为300mm的NOD 250mm的PE短管(PE80、SDR11),并将其置于套管内;由于NOD 250mm的PE短管的内径比NOD 200mm的PE燃气管道的外径略大,适合用作对NOD 200mm的PE燃气管道进行限位、支承的承托。NOD 250mm的PE短管外侧与套管端口的水平净距为200mm,作为柔性防水层封堵的预留空间。

③ 采用6根长瓦形PE楔条固定NOD 250mm的PE短管,按先下后上的原则,以对角线方向将PE楔条对称打入NOD 250mm的PE短管与套管之间的空隙,PE楔条的制作方法及楔入顺序见图9。由250mm长的NOD 250mm的PE管材(PES0、SDR11)沿轴向8等分切割制成的PE楔条,在被楔入管壁间缝隙的过程中,其圆弧边缘受挤压发生变形,在套管内壁、NOD 250mm的PE短管表面产生较大的压力,将NOD 250mm的PE短管牢固地卡紧、固定在套管内壁上,以防其在进行防水封堵时松脱。当PE楔条全部楔入空隙后,其外侧端面应与NOD 250mm的PE短管平齐。

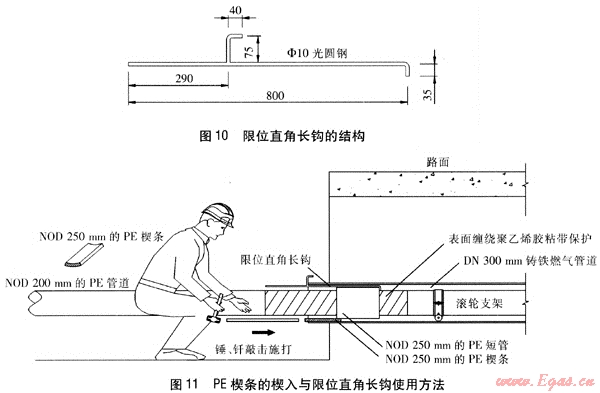

在楔入PE楔条的过程中,应做好NOD 250mm的PE短管的固定工作,防止PE短管因受力而退入套管内部。可采用Φ10光圆钢制作的限位直角长钩,将其前端从套管内壁、NOD 250mm的PE短管之间的缝隙中先行探入后,旋转90°并沿对角线方向钩住NOD 250mm的PE短管的内侧端面,限位直角长钩的另一端钩在铸铁套管外侧端面上,以此防止NOD 250mm的PE短管发生滑脱、偏位。内、外直角钩都垂直于长柄但方向相反,二者之间的水平净距应与PE短管和柔性防水封堵的长度之和相等,以此起到限位作用。限位直角长钩的结构与使用方法见图10、11。

由NOD 250mm的PE短管与6根NOD 250mm的PE楔条构成的承托,除起着承托、限位NOD 200mm的PE管道的作用外,在套管端柔性防水材料施工时,还能有效抵御管道轴线方向的施工荷载,以及在沟槽回填后,抵御外界土压、水压以及路面荷载所造成的压力,确保防水封堵层的质量。

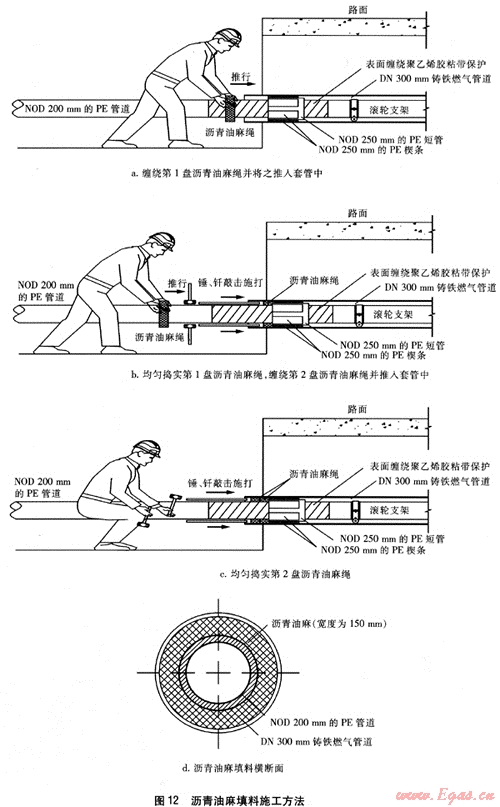

④ 沥青油麻填料一般分2次填塞,以确保其密实度,具体做法见图12。将直径为30mm的油麻绳用环氧煤沥青漆浸泡15min后取出,均匀缠绕在NOD 200mm的PE燃气管道上(PE管道表面事先缠绕1层聚乙烯胶粘带保护,搭接宽度为胶粘带宽度的50%,缠绕长度为1000mm),待形成宽度约80mm,外径约300mm的盘状绳圈后,将沥青油麻绳推入套管内的空隙内,用直径为20mm、一端为光圆钝头的钢筋钎棒均匀捣实沥青油麻绳,并使之紧贴于NOD 250mm的PE短管承托的外侧端面上。按同样要求缠绕、捣实第2盘沥青油麻绳,沥青油麻填料的最终宽度为150mm。

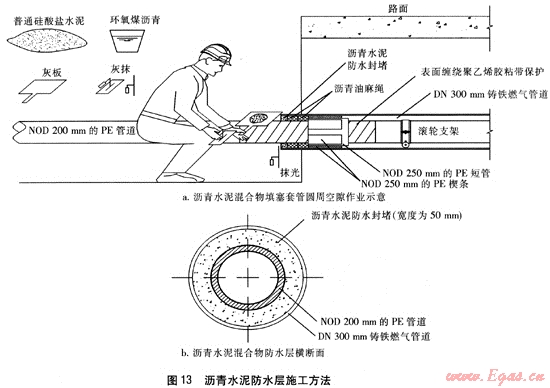

⑤ 沥青油麻填料外侧50mm的空隙,用标号为32.5的普通硅酸盐水泥粉与环氧煤沥青漆按质量比为1:1.5的比例,调和成质地均匀、可塑性良好的胶泥状混合物,将其填塞进套管圆周的空隙内,用灰抹等工具对沥青水泥混合物的外侧表面进行压实、抹光。沥青水泥混合物填塞套管圆周空隙的做法见图13。

由于套管内NOD 250mm的PE短管、楔条的支承作用,由沥青油麻、沥青水泥组成的柔性防水层不会因PE燃气管道自身重力、回填土的压力而发生变形、破坏,确保其防水性能。

废旧铸铁燃气管道管径决定了穿插PE管道的最大规格,钢制滚轮支架的结构、安装间距以及套管两端的柔性防水封堵做法应根据套管和穿插管的规格进行相应调整,具体见表3。

6 结语

与直接开挖市政道路敷设燃气管道和其他非开挖旧管道敷设修复技术相比,采用钢制滚轮支架进行PE燃气管道穿插套管的方法施工成本更低,施工技术简单,对套管种类和套管内部清洁程度要求不高,铸铁管、钢管、混凝土管道皆可作为套管,适应性强;由于钢制滚轮支架的固定作用,PE管道表面与套管内壁不接触,因而穿管作业时PE管道表面的磨损较少;施工周期短,对道路交通的影响有限;由于套管内的空隙不需要填充诸如水泥浆等材料,套管内的PE管道还可根据需要随时取出或更换。

表3 不同管径铸铁套管对应的PE管道、滚轮支架及防水封堵规格

|

序号

|

铸铁套管公称直径/min

|

PE管道公称外径/mm

|

钢制滚轮支架

|

柔性防水封堵

|

|||||||

|

PE短管

|

PE楔条

|

沥青油麻宽度/mm

|

沥青水泥宽度/mm

|

||||||||

|

滚轮轮距/mm

|

轮轴直径/mm

|

安装间距/m

|

公称外径/mm

|

长度/mm

|

公称外径/mm

|

长度/mm

|

|||||

|

1

|

200

|

1lO

|

100

|

12

|

4

|

160

|

200

|

200

|

150

|

100

|

50

|

|

2

|

250

|

160

|

100

|

12

|

5

|

200

|

200

|

250

|

150

|

100

|

50

|

|

3

|

300

|

200

|

150

|

12

|

5

|

250

|

300

|

250

|

250

|

150

|

50

|

|

4

|

350

|

250

|

150

|

16

|

4

|

300

|

300

|

250

|

250

|

150

|

100

|

|

5

|

400

|

300

|

150

|

16

|

4

|

350

|

300

|

250

|

250

|

150

|

100

|

|

注:除NOD 300、350规格PE短管为SDR17.6系列外,其余均为SDR11系列。

|

|||||||||||

参考文献:

[1] 赵淑君,朱万美,马国泰,等.燃气管道穿插法修复对输送能力的影响[J].煤气与热力,2004,24(3):155-157.

[2] 柳华.PE管穿插法修复城市天然气管道的探讨[J].煤气与热力,2007,27(6):1-4.

(本文作者:潘志军1、2 李蓉2 黄涌生3 潘建峰4 潘剑萍5 王静6 潘腊珍7 1.华通(上海)投资有限公司 上海 200120;2.吉安市天然气有限公司 江西吉安 343000;3.襄樊华润燃气有限公司 湖北襄樊 441135;4.镇江华润燃气有限公司 江苏镇江 212001;5.溧阳市天目湖建筑安装工程有限公司 江苏常州 213000;6.镇江华夏园林绿化有限公司 江苏镇江 212003;7.镇江市燃气管理办公室 江苏镇江 212001)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助