摘要:塔里木盆地塔中高含硫碳酸盐岩储层钻井主要难点为:储层压力敏感、H2S含量高,导致采用常规欠平衡钻井技术风险很大,而利用密闭循环钻井技术则可以有效降低钻井风险。通过分析国外密闭循环钻井技术的工作原理、系统构成,针对塔中高含硫碳酸盐岩储层的特点,充分考虑国内现有装备水平,提出了使用气液二相分离器加密闭振动筛替代四相分离器的实用化密闭循环系统方案。在此基础上,完成了具有自主知识产权的密闭振动筛的结构设计,进行了高含硫天然气燃烧排放对大气环境的影响实验和氨洗脱硫效果实验,对实用化的密闭循环系统方案进行了充分的论证。研究表明:破解塔中高含硫碳酸盐岩储层面临的钻井难题最合适的技术就是密闭循环钻井技术;实用化的密闭循环系统是密闭循环钻井技术的关键装备。实验结果也证明了实用化的密闭循环系统方案具有很好的针对性和适用性。该成果对于高效勘探开发塔中高含硫碳酸盐岩储层有着重要的意义。

关键词:深井;超深井;碳酸盐岩;储层;高含硫天然气;密闭循环;塔里木盆地

1 问题分析

塔里木盆地塔中碳酸盐岩储层为奥陶系生屑石灰岩段,岩性以石灰岩、颗粒石灰岩为主,钻井过程中的主要难点为:裂缝、孔洞型储层,地层压力敏感,井筒压力难以控制,溢流、漏失往往同时发生,再加上H2S含量高,安全形势十分严峻。在塔中1号坡折带的已钻井,如塔中823井、塔中821井、塔中83井、塔中72井、塔中721井等,下奥陶统缝洞发育,在地震剖面上存在串珠状反射,在钻进过程中都出现过又喷又漏,H2S含量高的情况。为了规避H2S的危害,只能采取过平衡钻进,造成钻井液的大量漏失,不但加大了钻井成本,同时也对储层造成了很大的伤害。如何破解塔中高含硫碳酸盐岩储层面临的钻井难题,需要在技术层面上进行创新。

要根本解决塔中高含硫碳酸盐岩储层钻井的难题,比较合适的技术是欠平衡钻井,但由于H2S含量高,常规欠平衡钻井技术风险很大。据初步调研,国外在高含硫油气田开展欠平衡钻井已有先例,如加拿大在含H2S20%的条件下采用密闭循环钻井技术,取得了很好的效果[1]。

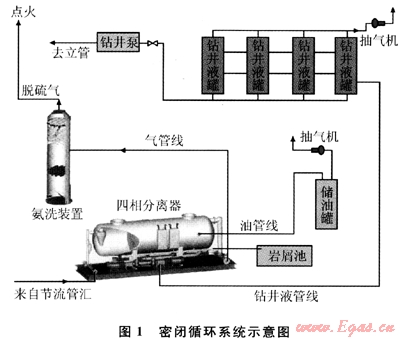

密闭循环钻井技术的关键是采用了密闭循环系统。密闭循环系统的主要功能有:①循环系统全部密闭,防止高含硫气体泄漏;②进行氨洗脱硫处理,将高含硫气体脱硫后燃烧排放。因此,密闭循环系统能保证人员安全和达到环保要求(图1)。

四相分离器是密闭循环系统的核心设备之一。四相分离器的作用是:将井内返出的岩屑、钻井液、原油以及气体进行分离。由于分离过程处于密闭状态,可以避免发生H2S泄漏等意外事故的发生。性能可靠的四相分离器是保证整套密闭循环系统正常工作的关键。由于国内目前还未完全掌握四相分离器制造的关键技术,因而严重制约了密闭循环钻井技术装备的国产化进程。

氨洗脱硫装置也是密闭循环系统的核心设备之一。由于氨洗脱硫装置结构复杂,体积庞大,价格昂贵,使用、维护成本高等原因,也严重制约了密闭循环钻井技术的推广应用。

对于上述问题,需要针对塔中高含硫碳酸盐岩储层的具体情况,采用如下的技术思路加以解决:设计一种密闭振动筛,用于替代四相分离器;进行高含硫气体的氨洗脱硫、燃烧排放实验,为决定是否使用氨洗脱硫装置进行评价。

2 密闭振动筛

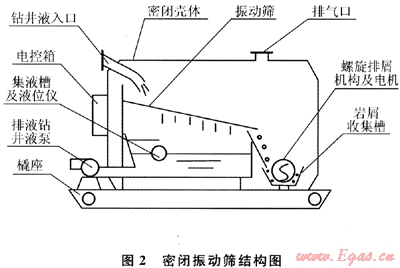

根据上述方案,完成了密闭振动筛结构设计。采用的技术方案是:将振动筛置入一个密闭的金属壳体内,壳体置于橇座上,不但能防止H2S外泄,同时也便于吊装和运输;壳体内设置岩屑收集槽和螺旋排屑机构、集液槽和液位检测仪,便于及时排屑、排液;排屑电机和排液钻井液泵、电控箱安装在壳体外,避免在高浓度H2S气体环境下发生燃爆;壳体上部设置通气法兰,便于连接抽气设备排出壳体内高浓度的H2S气体。

密闭振动筛可以在高含硫油气田钻井作业中替代常规振动筛,能有效地防止H2S外泄,确保人员的安全,避免环境污染。其结构如图2所示。

3 燃烧排放实验

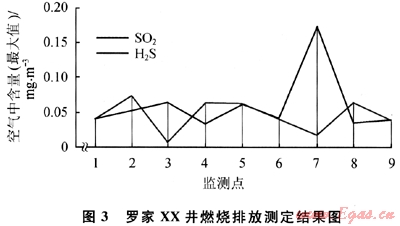

从分离器分离出来的高含硫气体,如果直接排放到大气中会造成严重的环境污染,需要进行燃烧排放处理。但是现有的资料和现场情况表明,燃烧排放处理难以保证实现有毒有害气体的零排放,对环境仍会造成污染。为了搞清楚高含硫天然气燃烧排放后的大气环境情况,分别在罗家X井和罗家XX井利用试井过程进行了燃烧排放实验。其中,罗家XX井(H2S含量为133.37g/m3)燃烧排放时环境空气中S02和H2S测定结果如图3所示。

实验结果表明:①根据GB 3095—1996中的2级标准,在居住区大气环境中,有害物质最高允许浓度值:H2S为0.01mg/m3;S02为0.5mg/m3。显然,对于高含硫天然气,通过燃烧排放,S02和H2S对居住区大气环境的影响超过国家标准。②根据SY/T 6137—2005中的规定,在施工作业区大气环境中,有害物质最高允许浓度值:H2S为15mg/m3;SO2为5.4mg/m3。显然,对于高含硫天然气,通过燃烧排放,SO2和H2S对施工作业区大气环境的影响远低于行业标准。③如果钻井作业靠近居住区,则在燃烧排放前需要进行氨洗脱硫处理;如果钻井作业远离居住区,则可以直接燃烧排放。

4 氨洗脱硫实验

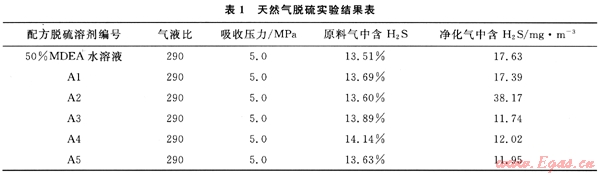

通过实验测试氨洗脱硫前后高含硫天然气中硫化氢浓度的变化,可以评价高含硫天然气氨洗脱硫效果。表1为几种脱硫溶剂对高含硫天然气的脱硫实验效果。

实验结果表明:①氨洗脱硫能够大幅度地降低高含硫气体中的H2S含量;②溶剂中,A3脱硫效果最好;③氨洗脱硫装置过于复杂,适合在对环境要求较高的地区使用。

5 实用化的密闭循环系统方案

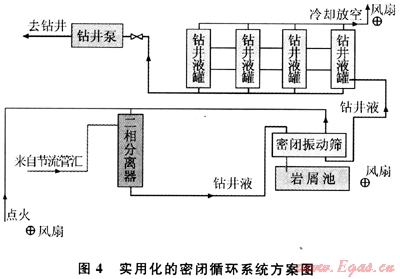

针对塔中碳酸盐岩储层主要为气藏,没有油相分离需求;气田地处荒漠地区,含硫天然气通过燃烧排放后对大气环境的影响不大的特点,可以考虑如下实用化方案:使用气液二相分离器加密闭振动筛替代四相分离器。先利用气液二相分离器将高含硫气体分离出来,直接进行燃烧排放;然后利用密闭振动筛将岩屑分离出来,钻井液可重新循环使用。

实用化的密闭循环系统方案见图4。

在实用化的密闭循环系统方案中,所有设备采用密闭式,避免了含硫气体与大气相通。无需进行氨洗脱硫处理,减少了氨洗脱硫设备,直接将分离器分离出的含硫气体点火处理,并使用风扇将残余的含微量的有害气体强制吹散。这样,使系统得以简化,还能保证人员安全和达到环保的要求。

6 结论

1) 针对塔中高含硫碳酸盐岩储层的具体情况,破解塔中高含硫碳酸盐岩储层面临的钻井难题,最合适的技术可能是密闭循环钻井技术。

2) 具有自主知识产权的密闭振动筛可以在高含硫油气田钻井作业中替代常规振动筛,能有效地防止H2S外泄,确保人员安全,避免环境污染。

3) 如果钻井作业靠近居住区,则在燃烧排放前需要进行氨洗脱硫处理;如果钻井作业远离居住区,则可以直接燃烧排放。

4) 实验结果表明:氨洗脱硫能够大幅度地降低高含硫气体中的H2S含量。氨洗脱硫装置过于复杂,适合在对环境要求较高的地区使用。

5) 针对塔中高含硫碳酸盐岩储层的具体情况,可以考虑使用气液二相分离器加密闭振动筛替代四相分离器的实用化方案。

参考文献

[1] 李俊荣,左柯庆,刘祥康,等.含硫油气田硫化氢防护系列标准宣贯教材[M].北京:石油工业出版社,2005.

[2] 周英操.欠平衡钻井技术与应用[M].北京:石油工业出版社,2003.

[3] 董培林,曹学文.高效四相分离器研制与应用[J].石油机械,2002,30(9):25-27.

[4] 任翔,曾礼宾,刘小玮.钻井用四相分离器应用范围的初步探讨[J].钻采工艺,2006,29(6):92-94.

[5] 吴庆善,钱新明,郭再富.含硫气井定量风险分析技术标准探讨[J].天然气工业,2009,29(11):109-111.

[6] 张洪生,宋振清,石晓兵.准噶尔盆地八区调整井高效安全钻井技术[J].天然气工业,2005,25(7):56-58.

(本文作者:刘绘新1 查磊1 王书琪2 康延军2 刘会良2 1.“油气藏地质及开发工程”国家重点实验室·西南石油大学;2.中国石油塔里木油田公司)

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助