摘 要:建立锅炉热效率计算数学模型,运用Matlab软件编程和VB软件显示可视化界面,完成锅炉热效率在线计算和可视化。通过对热平衡的分析,指出灰渣含碳量在锅炉热平衡中的核心地位,提出了改善燃料燃烧、减少灰渣含碳量、提高锅炉热效率的措施。

关键词:燃煤锅炉; 热效率;数学模型;在线计算

Qnline Calculation of Thermal Efficiency and Energy-saving Analysis of Coal-fired Boiler

Abstract:The mathematical model for thermal efficiency calculation of coal-fired boiler is built,and the online calculation and visualization of thermal efficieney of coal..fired boiler are achieved by Matlab soft-ware for programming and VB software for displaying the visualization interface.The core position of the carbon content of ash in the boiler heat balance is indicated by the heat balance analysis.The measures of improving fuel combustion,reducing the carbon content ofash and increasing the thermal efficiency of the boiler are proposed.

Keywords:coal-fired boiler;thermal efficiency;mathematical model;online calculation

1 概述

热效率是锅炉综合性技术经济指标,是检测和评价锅炉能源转换与利用好坏的重要标志。锅炉热效率在线计算是实时监测锅炉运行状况、考核锅炉运行水平、优化锅炉运行的有效手段和重要依据。目前,由于锅炉热效率计算与试验复杂,受锅炉运行参数测量与技术条件限制,热效率在线计算难以实现,寻求合理的锅炉热效率在线计算方法是科技人员关注和研究的课题。为此,黄睿[1]等人、朱春梅[2]、胡鑫[3]等人先后进行了积极的工作,提出了燃油燃气锅炉热效率简化计算方法、简化锅炉排烟热损失计算、锅炉灰渣含碳的在线软测量方法,对锅炉热效率的在线计算做了有益尝试,值得借鉴。但是,仍然没有完全实现锅炉热效率实时在线计算。

笔者运用Matlab软件对燃煤锅炉(下文锅炉均指燃煤锅炉)热效率计算数学模型进行编程,采用VB软件显示可视化界面,完成了锅炉热效率的在线计算和可视化。

2 锅炉热效率计算数学模型[4-5]

2.1 锅炉热效率计算

锅炉热效率有两种计算方法:正平衡法和反平衡法。

正平衡热效率计算公式为:

h=Q1/Qr (1)

式中h——锅炉热效率

Q1——锅炉的有效利用热量,kJ/kg

Qr——单位质量燃料燃烧提供给锅炉的热量,kJ/kg

反平衡热效率计算公式为:

h=1-(q2+q3+q4+q5+q6) (2)

式中q2——排烟热损失率

q3——可燃气体不完全燃烧热损失率

q4——固体不完全燃烧热损失率

q5——散热损失率

q6——灰渣(包括炉渣、飞灰)物理热损失率

正、反平衡两种方法互为补充,相互校核,两种方法计算得到的热效率相对误差应小于5%。

2.2 锅炉热损失计算

①排烟热损失

排烟热损失率计算公式为:

q2=(Q2,gy+Q2,s)Qr (3)

式中Q2,gy——单位质量燃料燃烧产生的干烟气带走的热量,kJ/kg

Q2,s——单位质量燃料燃烧产生的烟气中所含水蒸气带走的热量,kJ/kg

干烟气带走的热量计算公式为:

Q2,gy=Vgycpgy(tpy-t0) (4)

式中Vgy——单位质量燃料燃烧生成的干烟气体积,m3/kg

cpgy——干烟气的平均单位体积定压热容,kJ/(m3·K)

tpy——排烟温度,℃

t0——环境温度,℃

烟气中所含水蒸气带走的热量计算公式为:

Q2,s=Vscps(tpy-t0) (5)

式中Vs——单位质量燃料燃烧产生的烟气中所含水蒸气的体积,m3/kg

cps——水蒸气的平均单位体积定压热容,kJ/(m3·K)

②可燃气体不完全燃烧热损失

可燃气体不完全燃烧热损失率计算公式为:

q3=(VgyQCOjCO)/Qr (6)

式中QCO——CO的热值,kJ/m3,取12636kJ/m3

jCO——烟气中CO的体积分数

③固体不完全燃烧热损失

固体不完全燃烧热损失率计算公式(主要考虑炉渣)为:

q4=(Qcm1zwc,1z)/Qr (7)

式中Qc——碳的热值,kJ/kg,取33727kJ/kg

m1z——单位质量燃料燃烧产生的炉渣质量,kg/kg

wc,1z——炉渣中碳的质量分数

④散热损失

散热损失率计算公式为:

q5=(me/ms)q5,e (8)

式中me、ms——锅炉的额定蒸发量、实际蒸发量,t/h

q5,e——额定蒸发量下的散热损失率

式(8)的应用条件是当实际蒸发量与额定蒸发量相差超过25%,但是因为散热损失比较小,采用以上简化公式一般影响不大。

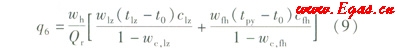

⑤灰渣物理热损失

灰渣物理热损失率计算公式:

式中wh——燃料中灰分的质量分数

w1z、wfh——炉渣、飞灰中灰分占燃料总灰分的质量分数

t1z——炉渣温度,℃

c1z、cfh——炉渣、飞灰的比热容,kJ/(kg·K)

wc,fh——飞灰中碳的质量分数

3 热效率仿真计算

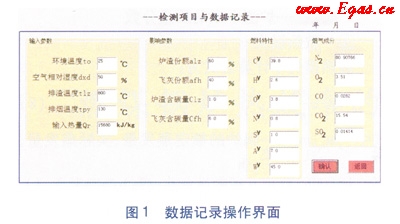

运用Matlab软件对上述锅炉热效率计算数学模型进行编程,通过VB软件进行可视化界面显示,Matlab软件与VB软件通过Active X实现连接,可实现在线的数据传递和后台的计算反馈。数据记录操作界面见图1(受实际情况限制,图1中使用的名词和量符号与文内使用的名词和量符号没有完全对应)。

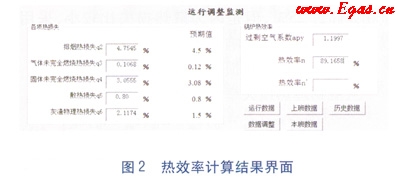

在数据记录操作界面输入燃料特性参数(图1中Cy表示收到基中碳的质量分数,其他同理)和锅炉运行数据(如环境温度、排烟温度、排渣温度、烟气组成)等。锅炉运行数据输入可以采用两种方式:一是与锅炉现有的数据监测采集系统连接,直接获取相关数据,二是在数据记录操作界面人工输入。数据输入后,单击“确认”按钮即可计算出锅炉各项热损失率(q2、q3、q4、q5、q6)、过剩空气系数(文内没有给出计算公式)、锅炉热效率,见图2(图2中预期值是指锅炉检测报告中提供的各项热损失率;“热效率n”指反平衡热效率,“热效率n¢”指正平衡热效率)。计算信息将被保存到数据库中,并可以将数据上传,便于日后考察和评价锅炉时进行数据查询。

以某热电厂75t/h循环流化床锅炉为例,按照上述热效率计算数学模型进行计算,得到锅炉反平衡热效率为89.166%,与按照GB/T 10180—2003《工业锅炉热工性能试验规程》计算得到的锅炉热效率值(90.018%)非常接近,说明此热效率计算数学模型准确、可靠。

4 热平衡项目分析

从锅炉反平衡热效率计算公式不难看出,除了散热损失外,其他热损失项均与灰渣含碳量(炉渣含碳量和飞灰含碳量)有着不同程度直接或间接的关系。因此,可以明确指出,灰渣含碳量是反映锅炉运行状况最具代表性的参数之一,即为锅炉热效率的核心参数。通过计算可知,锅炉热效率随着灰渣含碳量的增加而逐渐下降。

锅炉热效率可分为燃烧效率和传热效率两部分[6],其中燃烧效率占主要份额,对锅炉热效率起决定作用。灰渣含碳源于燃烧过程不完全,分析其原因:一是与锅炉的燃烧方式和燃烧设备的完善程度有关,二是与燃料燃烧过程的组织和运行操作的合理性有关。对于在线运行锅炉而言,主要原因是后者,因此,提高锅炉热效率的首要任务就是合理组织燃烧过程,改善燃烧条件,降低灰渣含碳量,提高燃烧效率。这也是实现锅炉节能减排的基本要求。

5 提高燃烧效率的措施

①根据燃料特性变化调节运行参数

燃料特性是指燃料的各种组成、燃料的颗粒度及颗粒分布等,燃料特性的变化对锅炉燃烧有着直接影响。例如,链条锅炉对燃料特性变化十分敏感,燃料特性中某一因素变化都会改变燃料在炉内的燃烧进程,如果不能及时调节运行参数,使之与燃料特性变化相适应,就会导致不良燃烧。

②使燃料在炉膛内均匀分布

燃料进入炉膛的均匀程度,在很大程度上将会影响燃料受热的均匀性,以及与空气接触混合的程度,对燃料能否及时着火、完全燃烧都有直接影响。比如,链条锅炉煤层厚度在炉排上的均匀性、颗粒分布、密实程度等,决定煤层的导热性、通风率等,导热性、通风率不好,可能导致局部异常燃烧,造成不完全燃烧。再如,循环流化床锅炉,投料量在炉膛截面上是否均匀,直接影响密相区燃料的流态化状况,同样会影响燃料正常、稳定地燃烧。

③保持合理的炉膛温度

合理的温度是燃料燃烧的必要条件之一。为保证燃料正常燃烧,炉膛温度必须保持在燃料着火温度以上,使燃料尽快完成预热并及时着火燃烧。炉膛温度是炉内供给热量与支出热量平衡的结果,运行中应注意供、支热量平衡的调节,保持正常的炉膛温度。仅从燃烧角度讲,炉膛温度越高,越有利于燃料的燃烧,但是,还应考虑炉膛出口温度的要求。

④供给足够的空气量

空气是燃料燃烧的另一个必要条件。实际供给的空气量应能满足输入燃料量燃烧的要求,在保证完全燃烧的前提下,供给的空气量尽量接近理论空气量。应当注意的是,在炉膛内燃料的燃烧过程是分阶段进行的,因此,在向锅炉供给空气时,除了满足空气总量要求之外,还应注意燃料燃烧不同阶段对空气量的需求,两者要匹配。例如,链条锅炉采取分区分段送风。

⑤使空气与燃料接触混合良好

燃料燃烧只有空气量还不够,还必须使空气与燃料有良好的接触混合,这是保证燃料燃烧完全的关键。相关因素主要有空气流与燃料的相对位置、空气流与燃料的相对速度、空气在炉膛内的分布(均匀性)、燃料在炉内的分布等。在实际工作中,供给的空气量一般能够满足,而空气与燃料的接触混合情况,由于不容易观测而被人们忽视,这往往是导致燃料不能完全燃烧、灰渣含碳量高的重要原因。为此,应当给予足够重视,认真分析查找原因,创造良好的空气与燃料接触混合条件。

⑥合理分配空气量(一次风和二次风)

对于室燃炉和循环流化床锅炉,一次风、二次风的分配供给情况直接影响燃料燃烧过程。例如,对于循环流化床锅炉,一次风量(风速)应能保证燃料的正常流态化,使密相区达到温度要求;二次风量应能使稀相区燃料完全燃烧,炉膛温度控制在合理的水平。

在实际工作中,注意上述措施应与具体的炉型结构相结合,有针对性地开展工作,以便取得实效。

6 结论

建立锅炉热效率计算数学模型,运用Matlab软件进行编程和VB软件进行可视化对接,完成锅炉热效率的在线计算和界面显示,为实时在线监测锅炉运行、考核锅炉运行管理水平、优化锅炉运行提供了基础和依据。

通过热平衡项目分析,明确灰渣含碳量是影响锅炉热效率的核心参数,提高燃烧效率是提高锅炉热效率的关键。在锅炉运行中,应当根据热负荷变化调节,从燃料特性、燃料输入的均匀性、炉膛温度、供给空气量、空气量分配、空气与燃料的接触混合情况等方面,根据炉型结构合理组织燃烧过程,有针对性地采取措施,创造良好的燃烧条件,优化锅炉运行,从而减少灰渣含碳量,提高锅炉热效率,达到节能减排的目的。

参考文献:

[1]黄睿,方康玲,宁伟.一种实用的注气锅炉热效率在线测量方法[J].微计算机信息,2006,22(4-1):155-157.

[2]朱春梅.关于锅炉效率在线计算模型的研究[J].仪器仪表与分析监测,2010(1):1-3.

[3]胡鑫,江青菌,曹志凯,等.循环流化床锅炉热效率的在线软测量[J].动力工程学报,2010,30(6):416-419.

[4]张宝瑞.大型循环流化床锅炉的运行特性与热效率计算(硕士学位论文)[D].北京:华北电力大学,2007.

[5]朱国帧,徐洋.循环流化床锅炉设计与计算[M].北京:清华大学出版社,2004.

[6]田加良.工业锅炉热效率计算的另一种表达式[J].能源技术,2003,24(1):35-36.

本文作者:李俊瑞 秦娜 郝志鹏

作者单位:天津理工大学自动化学院

天津城建大学计算机与信息工程学院

您可以选择一种方式赞助本站

支付宝转账赞助

微信转账赞助